厦门抽水蓄能电站面板混凝土碱硅酸反应风险分析

2022-08-04于显浩游秋森黄文龙李新宇

于显浩,游秋森,黄文龙,李新宇

(1.福建厦门抽水蓄能有限公司,福建厦门,361107;

2.中国电建集团华东勘测设计研究院有限公司,浙江杭州,310014)

1 概述

国际上已有大量因碱骨料反应破坏的混凝土坝,如法国1935年修建的Chambon坝、加拿大1960年修建的Mactaquac水电站等,其中加拿大Mac-taquac水电站在耗费巨大的修补加固费用后仍然无法避免重建的命运[1]。如何控制混凝土碱骨料反应的危害是国内外近年来的研究热点之一。

我国水利水电行业早在1953年修建佛子岭水库时,就较为系统地开展了骨料碱活性试验[2],在1964年颁布实施的《水工建筑物混凝土及钢筋混凝土工程施工技术暂行规范》中就对含有碱活性矿物的骨料的使用条件进行了专门规定[3]。业界目前对于掺加一定量粉煤灰可有效抑制碱骨料反应已形成共识,国内部分大型水电工程也采用了具有一定潜在碱活性的岩石作为混凝土骨料料源,如锦屏一级水电站[4]、拉西瓦水电站[5]等。在实践基础上,国内已制定了骨料碱活性试验方法和抑制措施的技术标准,但尚未将碱活性骨料的可用性、结构特征及其设计年限、使用环境等因素纳入综合考虑,新建混凝土结构发生碱骨料反应的风险缺乏定量的评估方法。

厦门抽水蓄能电站位于福建省厦门市同安区汀溪镇境内,为一等大(1)型工程,其上水库和下水库挡水坝均采用混凝土面板堆石坝。上水库大坝最大坝高62.3 m,下水库大坝最大坝高95.5 m。电站混凝土总量约70万m3,混凝土骨料选择地下输水发电系统凝灰岩洞挖料。凝灰岩洞挖料以微风化岩石为主,岩性单一,强度较高,饱和抗压强度平均值约100 MPa。前期已有骨料碱活性试验结果表明,电站拟用的凝灰岩具有潜在碱硅酸反应活性。

混凝土面板是厦门抽水蓄能电站上下库堆石坝防渗的关键结构,其耐久性对工程安全至关重要,因此对凝灰岩骨料开展了碱活性及其抑制措施的系统性试验,并综合考虑抑制凝灰岩骨料碱硅酸反应的要求和实际工程原材料,对面板混凝土配合比进行了优化设计,在此基础上进一步分析了面板混凝土发生碱硅酸反应的风险,得出风险可控的结论。

2 凝灰岩骨料碱活性及其抑制效果试验

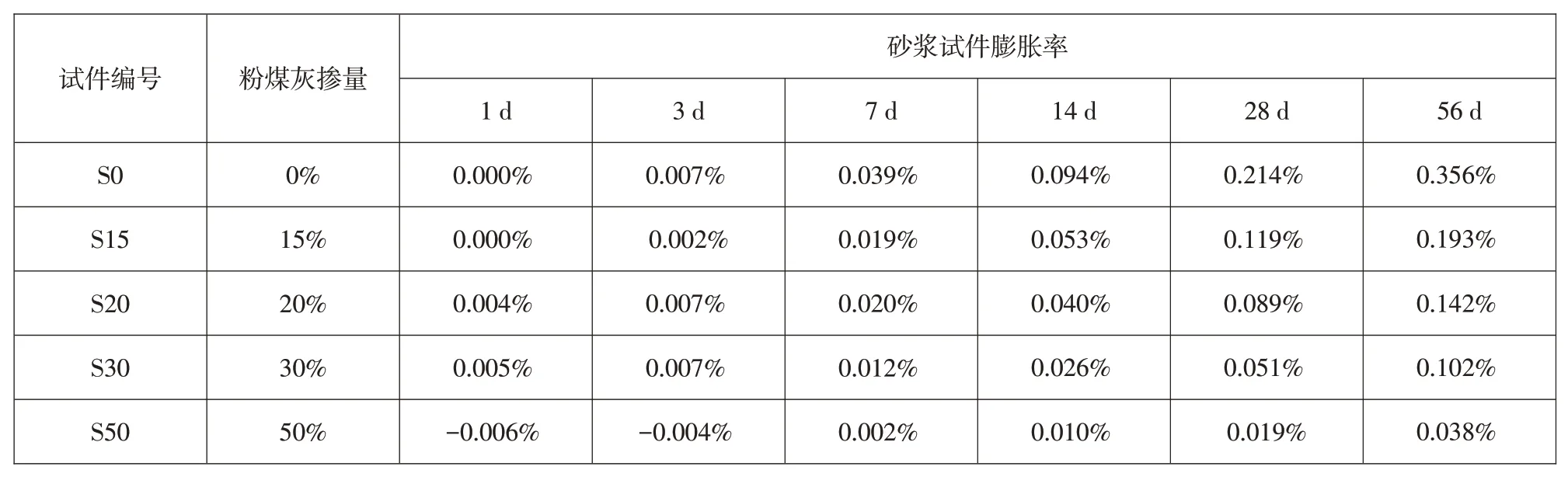

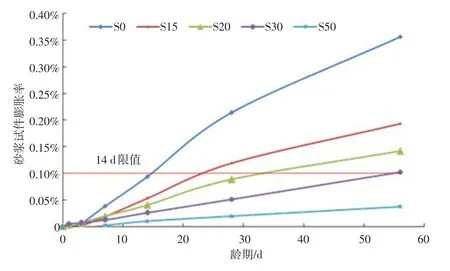

厦门抽水蓄能电站凝灰岩岩相分析未见其中有碳酸盐岩组分,不会有碱碳酸活性。采用DL/T 5151—2014《水工混凝土砂石骨料试验规程》中的砂浆棒快速法对凝灰岩骨料进行碱硅酸活性试验[6],试验采用基准水泥和工程用II级粉煤灰,试验结果见表1和图1。

根据DL/T 5151—2014《水工混凝土砂石骨料试验规程》给出的骨料碱活性判定规则和表1所示试验结果,虽然凝灰岩砂浆试件14 d膨胀率为0.094%,小于0.1%,可判定该骨料为非活性骨料,但考虑到该骨料砂浆试件28 d膨胀率为0.214%,且56 d膨胀率达到0.356%,尚无收敛趋势,无法完全排除凝灰岩碱硅酸活性危害,后续存在发生碱骨料反应的风险。

为安全起见,将该凝灰岩视为能发生潜在危害性反应的活性骨料对待,同步开展了掺粉煤灰抑制碱骨料反应效果的试验,为便于比对,抑制效果试验结果也列于表1和图1。掺粉煤灰砂浆试件试验结果显示,凝灰岩砂浆试件在掺入一定量的粉煤灰后,膨胀率有较大幅度降低,不仅14 d膨胀率均在0.1%以下,且粉煤灰掺量达到20%时,28 d膨胀率也小于0.1%。根据DL/T 5298—2013《水工混凝土抑制碱骨料反应技术规范》的规定[7],当粉煤灰掺量达到20%时,抑制碱硅酸反应有效,且粉煤灰掺量越大,抑制作用越明显。

表1 凝灰岩骨料碱硅酸反应活性及抑制效果试验结果Table 1 Test results of ASR activity and inhibition effect of tuff aggregate

图1 凝灰岩骨料碱硅酸反应活性及抑制试验结果Fig.1 Test results of ASR activity and inhibition effect of tuff ag-gregate

3 凝灰岩骨料面板混凝土碱硅酸活性风险分析

3.1 风险分析方法

国内目前尚无专门针对混凝土碱骨料反应的风险分析方法,仅部分技术标准对碱活性骨料的应用条件进行了专门规定,如DL/T 5241—2010《水工混凝土耐久性技术规范》规定了不同环境、不同等级工程应用碱活性骨料时的混凝土总碱量等条件[8]。不少发达国家制定了一系列与结构特征和应用环境相关的基于风险评价的碱活性骨料使用标准、指南。例如:加拿大标准协会碱骨料反应技术小组于1999年专门颁布了《防止新建混凝土结构中发生碱硅酸反应的指南》(下文简称“加拿大指南”)[9-10]。该指南首先评估混凝土结构发生碱硅酸反应的风险,即根据新建结构中骨料的碱活性程度、混凝土构件的尺寸和所处环境确定结构发生碱硅酸反应的风险水平;其次,根据风险水平和设计寿命确定防范等级;最后,根据防范等级采取相应的防范措施。国际材料与结构研究实验联合会(RILEM)TC191委员会也制定了类似的导则[11]。上述用于混凝土结构发生碱骨料反应的风险评估标准,可通过少量试验直接评估其发生碱骨料反应的风险水平,直接提出相应的防范措施。文中采用加拿大指南评估厦门抽水蓄能电站面板混凝土发生碱硅酸反应的风险。

3.2 确定结构混凝土碱硅酸反应风险水平

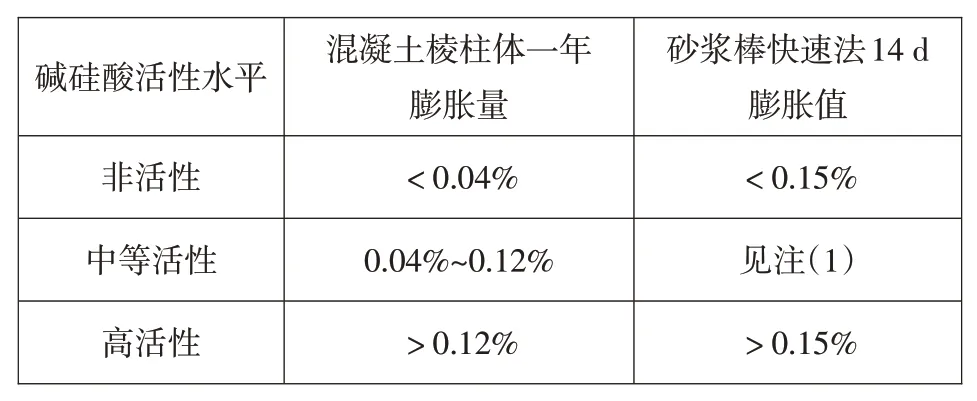

加拿大指南在确定骨料碱硅活性程度时,一般根据混凝土棱柱体法一年的试验结果,将硅质骨料分为非活性、中等活性和高活性三种。在没有混凝土棱柱体法试验结果时,也可以采用砂浆棒快速法14 d的试验结果来评定骨料的碱硅酸活性。具体评价标准见表2。

表2 碱硅酸活性程度等级[10]Table 2 Grades of ASR activity

根据表1所示试验结果,虽然厦门抽水蓄能电站凝灰岩骨料砂浆棒快速法试件14 d龄期膨胀率小于0.1%,但其28 d龄期膨胀率大于0.2%,为安全起见,可按中等活性骨料对待。

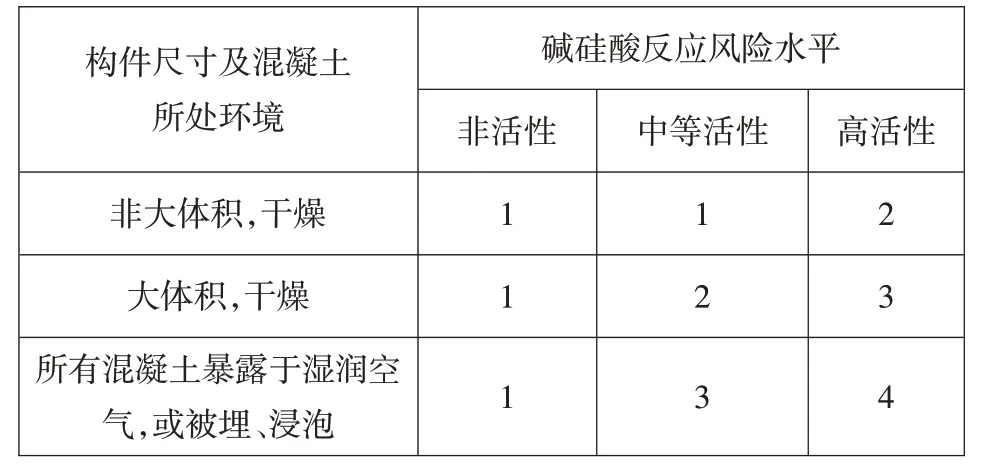

在此基础上,综合考虑混凝土构件尺寸、环境湿度等因素,确定新建混凝土结构发生碱硅酸反应的风险水平,具体标准见表3。风险水平对应的数字越大,代表混凝土发生碱硅酸反应的可能性越大。

表3 新建混凝土结构发生碱硅酸反应的风险水平[10]Table 3 Risk level of ASR in new concrete structure

如前所述,厦门抽水蓄能电站的凝灰岩骨料按中等活性骨料对待,由于面板混凝土长期与水接触,因此,凝灰岩骨料面板混凝土的碱硅酸反应风险水平按3级考虑。

3.3 确定混凝土碱硅酸反应防范级别和防范措施

实际工程中,主要通过使用非活性骨料或低碱水泥,或者两种措施同时使用来抑制可能发生的碱硅酸反应。如现行DL/T 5241—2010《水工混凝土耐久性技术规范》规定了不同环境条件下不同级别水工建筑物混凝土的最大允许碱含量,其中潮湿环境条件下1级水工建筑物混凝土中最大允许碱含量为2.5 kg/m3。加拿大指南则根据碱硅酸反应风险水平和混凝土结构设计工作寿命等因素,确定碱硅酸反应风险防范级别和对应的防范措施。其中,对风险水平较高、设计寿命大于50年的结构混凝土,需采用Y级或Z级防范措施,其中Y级防范措施是限制混凝土中的总碱量小于1.8 kg/m3或掺入适量有效的掺和料;Z级措施是最严格的防范措施,则是限制混凝土中的总碱量小于1.8 kg/m3且掺入适量有效的掺和料。与现行DL/T 5241—2010《水工混凝土耐久性技术规范》相比,加拿大指南给出的混凝土中最大允许碱含量更低,要求更严。

如前所述,厦门抽水蓄能电站凝灰岩骨料面板混凝土的碱硅酸反应风险水平按3级考虑,需采取Y级预防措施,即限制混凝土中的碱含量小于1.8 kg/m3,或掺入适量掺和料。根据前述试验结果,需掺入不少于20%的粉煤灰。

4 基于碱硅酸反应风险分析的凝灰岩骨料面板混凝土配合比设计

4.1 设计指标

混凝土面板是面板堆石坝的主要防渗结构,其强度、耐久性和综合抗裂能力同等重要。根据GB 50199—2013《水利水电工程结构可靠性设计统一标准》[12]和DL/T 5057—2009《水工混凝土结构设计规范》[13]的规定,厦门抽水蓄能电站面板混凝土应采用C30混凝土。但我国之前设计的绝大多数面板堆石坝面板混凝土基本采用C25混凝土,工程实践表明,C25混凝土对于坝高200 m以下的混凝土面板堆石坝是合适的,单纯提高混凝土强度等级很可能对面板混凝土抗裂不利。

与此同时,根据前述风险分析,为控制凝灰岩骨料面板混凝土发生碱硅酸反应的风险,需要限制混凝土中的碱含量小于1.8 kg/m3,或掺入不少于20%的粉煤灰。为确保工程安全并借鉴类似工程经验,面板混凝土中掺加25%的粉煤灰。鉴于掺加25%粉煤灰的混凝土28 d龄期之后的抗压强度还有较大幅度增长,采用28 d龄期强度设计会导致混凝土水胶比偏小、胶凝材料用量偏高,对混凝土抗裂不利。将面板混凝土设计龄期延长为90 d,设计指标确定为C9030W10F100,可在确保混凝土性能满足设计要求的前提下尽量减少面板混凝土裂缝。

4.2 配合比设计及性能试验

基于前述分析和厦门抽水蓄能电站施工期原材料招标情况,采用42.5普硅水泥、II级粉煤灰、缓凝型聚羧酸高性能减水剂和引气剂,以及凝灰岩骨料开展C9030W10F100面板混凝土配合比设计和性能试验。考虑到工程现场施工条件,面板混凝土出机口坍落度按5~7 cm控制,含气量按3.0%~4.0%控制,强度保证率按95%计算,配制强度为37.4 MPa。

根据混凝土配合比设计试验,确定面板混凝土的配合比主要参数为:水胶比0.45、砂率39%(人工砂细度模数2.87、石粉含量15.3%)、单位用水量125 kg/m3、粉煤灰掺量25%,单方混凝土材料用量见表4。

表4 凝灰岩骨料面板混凝土推荐配合比Table 4 Mix proportion of face slab concrete with tuff aggregate

采用上述原材料和表4给出的配合比,所配制的混凝土抗压强度、抗渗等级和抗冻等级均满足设计要求,并有一定裕度。根据原材料品质检测结果,水泥碱含量0.64%、粉煤灰碱含量1.39%、聚羧酸减水剂碱含量1.57%。根据表4所示混凝土配合比,混凝土的总碱量为1.57 kg/m3,小于1.8 kg/m3,其中粉煤灰的有效碱含量按其实测值的20%计算。该混凝土中粉煤灰掺量为25%,同时满足加拿大指南中Y级的两种可选预防措施,也满足DL/T 5241—2010《水工混凝土耐久性技术规范》的要求,可以有效抑制碱硅酸反应产生的危害,风险可控。

5 结语

(1)厦门抽水蓄能电站拟采用的凝灰岩骨料砂浆棒快速法试验试件14 d膨胀率为0.094%、28 d膨胀率为0.214%、56 d膨胀率为0.356%。试验还表明胶凝材料掺入不少于20%的粉煤灰可有效抑制骨料碱活性膨胀。鉴于工程重要性,此凝灰岩可视为活性骨料,活性水平中等。

(2)综合考虑上述凝灰岩骨料的碱骨料反应活性水平,以及厦门抽水蓄能电站面板混凝土长期位于水中的运行条件,面板混凝土发生有害碱硅酸反应的风险水平为次高的3级水平(最高为4级),因此应用中必须限制混凝土中的碱含量小于1.8 kg/m3。

(3)为降低凝灰岩骨料面板混凝土碱硅酸反应风险,混凝土配合比设计考虑将其设计龄期从28 d修改为90 d,设计指标修改为C90W10F100。经针对实际工程原材料的优化,面板混凝土粉煤灰掺量为25%且总碱量仅1.57 kg/m3,满足国内外相关标准要求,混凝土碱硅酸反应的风险可控。