矿井瓦斯治理及通风系统的优化

2022-08-03蔡帅

蔡 帅

(山西焦煤西山煤电西铭矿, 山西 太原 030052)

一直以来,煤矿安全生产备受企业和操作人员的关注。瓦斯超标、透水事故、机械故障等均是威胁煤矿安全生产的因素。其中,瓦斯超标极易导致综采工作面发生爆炸事故,危害巨大。在实际生产中,通常主要采用两项举措保证工作面的瓦斯浓度满足《煤炭安全规程》的具体指标,包括瓦斯治理和有效的通风系统[1]。但是,随着工作面的推进,工作面瓦斯的涌出量存在增大的情况,为保证生产的安全性需要对原通风系统进行优化的同时采取更加高效的瓦斯治理方案。本文将结合实际生产对综采工作面通风系统进行优化,并提出更高效的瓦斯治理措施。

1 工程概况

B 矿当前的生产能力为400 万t/年,该煤矿采用立井水平开拓的方式进行开采,可开采的煤层包括有5 号、12 号、8 号和9 号。其中,5 号和12 号煤层采用走向长壁开采方式进行开采;8 号和9 号煤层采用综采放顶煤开采方式进行开采;整个矿井工作面顶板采用全部陷落法进行管理。经探测可知;给煤矿煤层的厚度范围为9.13~12.80 m,煤层的平均厚度为10.50 m;工作面煤层的倾角范围为8°~32°,煤层平均倾角为25°;矿井煤层瓦斯最大涌出量的绝对值为29.67 m3/min,瓦斯相对涌出量为5.31 m3/t。总的来讲,随着工作面的不断推进,矿井所面临的通风难度越来越大,瓦斯的涌出量且对应的灾害风险明显增加[2]。因此,急需该煤矿的通风系统进行优化,并在当前瓦斯治理的基础上采取更加高效的治理措施。

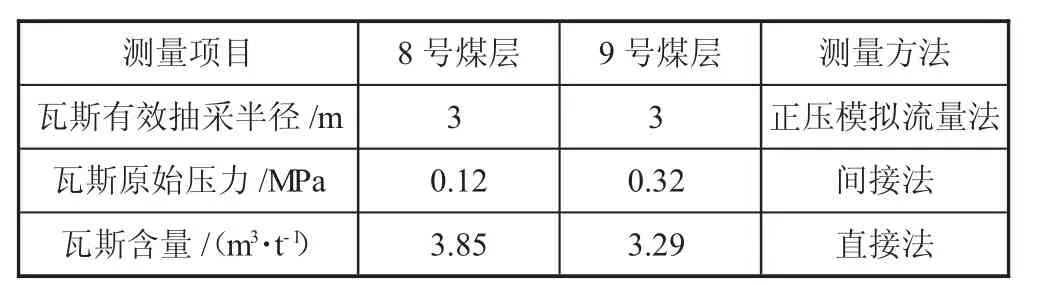

以该煤矿的8 号和9 号煤层为例开展系列研究。首先分别对8 号和9 号煤层的基本情况进行测定分析,并得出如表1 所示的结果。

表1 8 号和9 号煤层瓦斯参数测定结果

2 矿井通风系统的优化

2.1 通风系统现状分析

目前,B 矿采用单翼中央抽出式通风方式,整个矿井共包括有5 个进风井和2 个回风井。在每个回风井的位置均配置有两台通风机,均采用1 台工作另1台备用的工作模式,所配套通风机的具体型号为K4-73-01No32 的离心式通风。该型通风机运行的工况点如下:风压为3 560.21 Pa,通风风量442.1 m3/s。通风机的额定功率为2 500 kW。

B 矿通风线路的总长度为15 020 m,包括有进风段、用风段和回风段,不同风段的长度、阻力占比以及最大阻力位置如表2 所示。

表2 B 矿通风线路情况

目前,B 矿通风系统所面临的可总结如下:

1)B 矿当前的通风线路长度过长,实际通风过程中的阻力过大,高达3 560 Pa;此外,在靠近采区的局部区域的巷道断面面积缩小导致其局部阻力增大严重[3]。

2)通风线路过程导致当前通风系统能力仅仅能够满足巷道的配风需求,无法满足工作面生产时瓦斯治理需求。

3)B 矿井为老矿井,存在老新采区并存的情况,老采区所占用的风量过大导致新采区出现通风风量紧张的情况。

综合对B 矿井通风现状分析并结合B 矿当前的生产情况,Y484 区域为整个矿井通风阻力最大的线路,而且在该区域的通风设施较多[4]。因此,重点对Y484 区域的通风系统进行优化

2.2 通风系统的优化

针对Y484 区域通风系统所面临的问题,重点对该区域的通风系统进行优化。具体优化举措如下:

1)Y484 区域原通风系统:新风—9280—Y484 外风道—Y484 切眼—Y480 回风巷—0044 总回风巷—二号回风井。

2)Y484 区域优化后通风系统:新风—8280—Y484 外风道—Y484 溜子道—Y484 里风道—Y480 回风巷—0044 总回风巷—二号回风井。

实践表明,对Y484 区域的通风系统进行优化后,可对该区域的有效风量直接提升7.6 m3/min,达到23.48 m3/min;同时,该区域通风系统的优化对其他区域巷道的有效风量可提升3.42 m3/min。

3 矿井瓦斯治理

3.1 瓦斯抽采现状

为确保综采工作面瓦斯浓度满足《煤炭安全规程》的相关标准规定,仅仅对通风系统优化并不能够从根本上解决问题,还需采区更加高效的措施对矿井瓦斯进行治理[5]。目前,我国绝大多数矿井瓦斯治理主要采用抽放的方式,包括对煤层瓦斯的抽放、采空区瓦斯的抽放以及邻近层瓦斯的抽放。

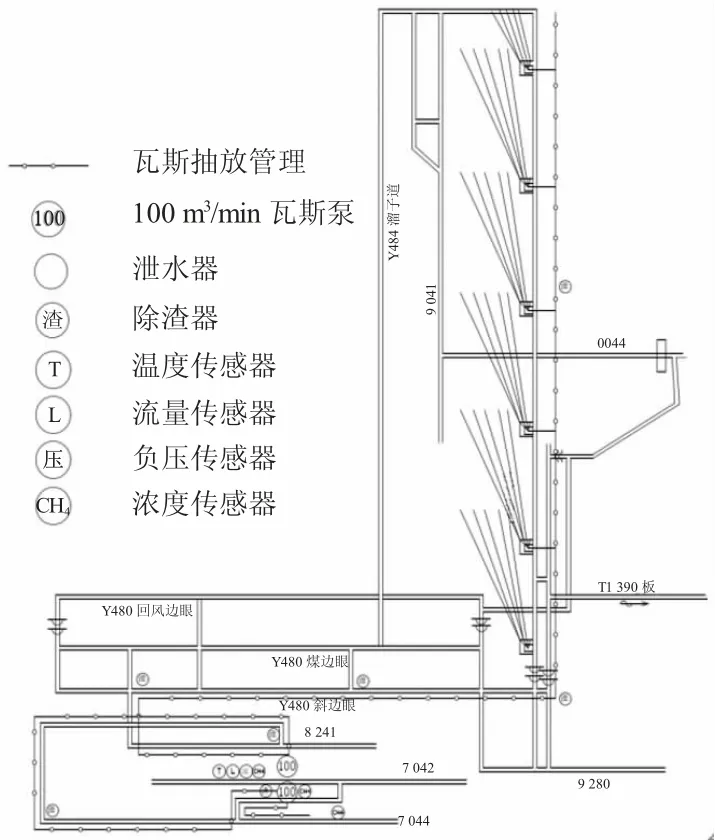

结合Y484 区域的实际情况提出四种抽放方案,包括地面钻孔抽放、高位巷抽放、高位孔抽放以及埋管抽放。埋管抽放为该矿井的当前所采用的瓦斯方式,具体位置如图1 所示。

图1 埋管抽放系统示意图

如图1 所示中的瓦斯抽放管理的直径为219 mm,配套瓦斯抽采泵的额定流量为100 m3/min。实践表明:Y484 区域仅采用埋管抽放系统在工作面煤层的顶板采空区区域存在大量卸压瓦斯。为解决卸压瓦斯集聚存在的安全隐患,综合对比上述不同抽放方式的优劣势和Y484 区域的匹配程度,在埋管抽放系统的基础上在采空区顶板位置设计高位钻孔,最终确定选用高位孔抽放+埋管抽放方式对瓦斯进行治理,保证该区域的瓦斯抽放率能够达到预期目标。

3.2 高位钻孔的抽采设计

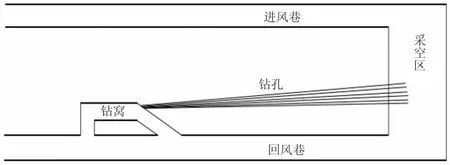

结合Y484 区域采空区的条件,所设计的高位钻孔俯视图如图2 所示。

图2 高位钻孔俯视图

为保证抽采效率,设定钻孔之间的间距基本维持在100~150 m 之间,钻孔的角度控制在16°~38°之间;钻孔的开孔直径为127 mm,抽放段钻孔的直径为94 mm;钻孔的抽放长度控制在85~100 m 之间。

单独采用埋管抽放和采用埋管+高位钻孔抽放方式对应瓦斯抽采效果对比如表3 所示。

表3 瓦斯抽采优化效果

如表3 所示,采用埋管+高位孔抽放方式工作面瓦斯浓度明显优于单独采用埋管抽放方式。

4 结论

煤矿安全生产是保证煤矿高效生产的基础,瓦斯为威胁煤矿安全生产的主要因素。在实际生产中,瓦斯浓度的保证不仅需要有效通风系统作用,更重要的是依赖有效、全面的瓦斯抽采方案。但是,在实际生产中,随着工作面的不断推进,通风系统势必会存在通风能力不满足需求的问题,而且最初设计的抽采方案也无法从根本上解决瓦斯超标的问题。本文以B 矿为例重点对其中Y484 区域的通风系统和瓦斯抽采方案进行优化,并总结如下:

1)对Y484 区域的通风系统进行优化后,可对该区域的有效风量直接提升7.6 m3/min,达到23.48 m3/min;同时,该区域通风系统的优化对其他区域巷道的有效风量可提升3.42 m3/min。

2)Y484 区域采用埋管+高位孔抽放方式工作面瓦斯浓度明显优于单独采用埋管抽放方式。