影响小配比筒仓配煤准确度的原因及改善措施分析

2022-08-03刘传勋

刘传勋

(河北钢铁集团邯钢公司焦化厂, 河北 邯郸 056015)

1 邯钢公司焦化厂配煤概况

河钢邯钢公司焦化厂备煤系统由20 个直径21 m的储煤筒仓组成。每一个筒仓最大储煤量可达1 万t,其下面各有6 个漏斗状下料口,每个漏斗状下料口配置有6 台空气炮,即每个筒仓配置36 台空气炮。每一个下料口下部配置一台直径为2 m 的圆盘给料机进行定量下料,每3 个下料圆盘共用1 台计量皮带称[1-3]。按照生产工艺要求,备煤系统采用北京金日公司提供的电子秤自动配料系统进行自动配煤,将各单种煤按给定比例进行配合,以满足焦炉生产高质量焦炭的需要。

筒仓里的煤料通过圆盘给料机落到下方计量皮带秤上,计量皮带秤的计称量系统计算实际给料量,通过PLC 反馈系统将实际给料量与设定的给料量不断进行比较,并经变频器系统适当调整圆盘给料机的转动速度,使之保持较为恒定的转动速率给料,由此保持下料量基本恒定。

邯钢焦化厂所配煤种主要为焦煤、肥煤、1/3 焦煤、气煤、瘦煤,配煤皮带集合量设定为350 t/h,单个筒仓配比在3%~15%之间,配煤准确度误差为相对误差,即配煤准确度=(实际负荷- 设定负荷)/设定负荷。筒仓配煤系统自2010 年投产以来,通过在生产实践中不断摸索、改善,配煤准确度较开工时期有较大程度的提高,配煤比较大的筒仓配料误差基本能满足公司制定的介于±5%之间的标准,但对于配比≤5%的筒仓,下料的准确度还不太稳定。

2 影响小配比配煤准确度因素分析

2.1 筒仓容积对配煤准确度的影响

邯钢焦化厂筒仓库存通常满足单种煤消耗20 d以上,但对于小配比煤种而言,煤料用量少,该筒仓下料周期较长,煤料在筒仓中长时间存放,煤中水分因重力作用会慢慢沉浸到下部,造成筒仓内的煤料呈现上部干燥结块,而下部下料口煤料水分特别大,甚至在下料口呈煤泥汤状态,因此在配煤生产过程中,容易造成湿煤喷出,下料量持续偏高,且不容易控制,甚至会造成计量皮带粘煤过多的情况,配煤准确度难以保证。

2.2 变频控制系统对配煤准确率的影响

圆盘给料机是配煤系统中重要的给料设备,其通过变频电机随时改变圆盘转数,而达到精确控制下料的目的。频率的控制范围对于变频系统的执行效率有着重要的影响[4]。配煤过程中,变频电机频率在0~50 Hz 的范围内稳定变化。由于计量皮带秤及圆盘给料机变频器自身控制精度有限,当通过电子皮带秤的煤料在12 t/h 以下时,配煤波动时间较长,配煤圆盘达到稳定转速的时间比较长,影响了整体配煤过程的稳定性。此外,由于小配比筒仓下料量较少,实际下料量与理论下料量的相对误差较大。

2.3 空气炮系统对配煤准确率的影响

炼焦煤料本身黏性较大,在煤仓中存储时间过长会产生结块现象,大多数情况下煤料会在配煤圆盘上方2 m 处蓬住,将煤料卡在漏斗嘴上方,导致配煤的连续性受到影响。在邯钢焦化厂筒仓的每个配煤圆盘上方下料口配置6 台空气炮,上部2 台空气炮呈同一水平面布置,下部4 台空气炮呈上下相隔布置。自动配煤系统通过计量皮带秤计算瞬时超差,当通过计量皮带秤的煤料超差为10%时,自动启动下料嘴的空气炮,由于计量皮带秤对应3 个配煤圆盘,其不能识别哪一个配煤圆盘下料不畅,会使正常下料的空气炮误开启,造成下料顺畅的料口频繁动作,煤料反而被打死造成堵料。

2.4 煤中杂物对配煤准确度的影响

为适应当前环保要求,杜绝煤料洒落,各路局火车来煤会用编织袋、草绳、泡沫胶等密封车皮缝隙。为防止车皮小门变形,还会用木板、铁板挡门,并用木棍加钢丝绳固定小门[5]。邯钢焦化厂火车卸车煤桥篦子口开度原为150 mm×200 mm,可以有效防止卸车杂物进入煤仓。为适应接卸焦炭要求,篦子口开度改为200 mm×300 mm。篦子口开度增大后,会使一些杂物经过卸车煤桥篦子、皮带溜槽进而进入筒仓,进入圆盘给料机后,木板、木棍等杂物甚至会卡死圆盘,不仅会损坏减速机,导致设备停转,而且还会堵住圆盘扇形出料口,造成配煤准确率偏低。

2.5 下料点不正对配煤准确度的影响

配煤计量小皮带宽度为800 mm,由于皮带较窄且为平皮带运行,配煤圆盘煤料下落时高度较高,且小配比筒仓煤流量较其他筒仓小,造成煤料下料点位置偏离皮带的中心线,甚至会出现煤料从计量小皮带上掉落现象,掉落的煤料如果卷入计量皮带机尾滚筒,会造成计量皮带严重跑偏,不仅对设备造成损坏,还大大影响计量皮带秤的准确性。

3 提高配煤准确度的措施

3.1 设定最佳启动频率

圆盘电机启动频率和称量小皮带电机启动频率系统通常分别设定为30 Hz、50 Hz。对于配比≤5%的煤仓,由于开车后下料量稳定至设定流量值时所需时间较长,因此将配比为5%的煤仓圆盘启动频率和计量皮带电机启动频率分别设定为10 Hz、35 Hz;对于配比为3%的煤仓,可以将圆盘启动频率和计量皮带电机启动频率分别设定为5 Hz、30 Hz。通过一段时间运行发现,此调整可有效减少该过程调节所需时间,使系统开车后,整个配煤过程快速趋于稳定。

3.2 规范空气炮的使用

针对空气炮运行中存在的问题,将中控远程自动控制6 个空气炮改为控制最下方2 个,因这2 个空气炮离料口较近,最能发挥作用,而将其他4 个离料口较远的空气炮改为中央手动方式[6]。对于配比≤5%的筒仓,我们通常一次只开3 台配煤圆盘中的1 个圆盘,并设置每小时轮换一次。这样既可以避免3 台圆盘同时运转造成的下料不易控制问题,还可以有效避免空气炮误动作。在配煤过程中,根据煤质实际情况,选择中央自动或现场手动,避免在处理下料不畅时将其他料嘴煤料打死。

3.3 减少进仓杂物

对卸车煤桥篦子进行定期检查更换,将落在篦子上杂物及时捡出,且禁止将捡出的杂物堆放在煤桥上,需做到每周至少彻底清理一次,以减少杂物进入卸煤坑。在进入筒仓之前的皮带处设置自动除铁器装置,可有效避免钢丝绳、铁器等进入筒仓,确保配煤生产的连续稳定。在配煤生产前要先检查配煤圆盘中是否有杂物卡住,必须确保将要开启的配煤圆盘中没有异物,配煤生产过程中需每小时对圆盘检查一次,如有杂物卡住,则立即清理,从而保证配煤圆盘下料稳定。

3.4 稳定下料点

为防止下料口所下煤料偏离皮带中心线位置,造成皮带跑偏,在每个配煤圆盘的下料口处加装了可调节角度的挡煤板,可根据每个下料口的下料量大小,合理调节挡煤板的倾斜角度[7]。在下料口下方皮带两侧加装挡板,并使挡板呈前端小后端大的喇叭口状,煤料通过挡板时,绝大部分被收拢到皮带中心位置。在计量皮带两侧加装通长的挡料护皮,可有效避免煤料运行过程中洒落,降低因皮带跑偏对称量系统产生的误差。

4 改进后效果

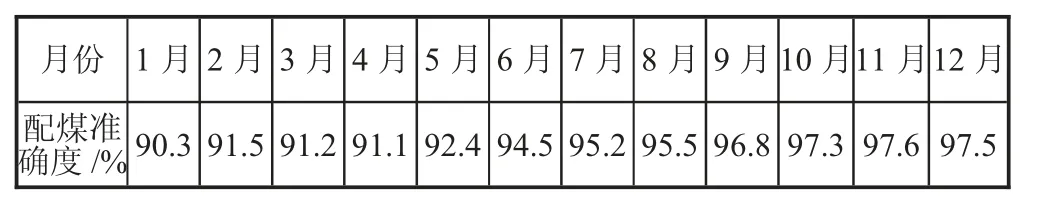

通过实施以上改进措施,经过一年生产运行跟踪,配合煤质量波动次数明显减少,现对2021 年以来小配比筒仓配煤准确度进行统计,如表1 所示。

表1 2021 年小配比(≤4%)筒仓平均配煤准确度

由表1 可以看出,经过一系列措施改进,小配比筒仓配煤准确度由年初的90%左右稳步提升,最终稳定在97%以上。

由于配煤准确度得到了稳定提高,配合煤质量也变得相对稳定,为稳定焦炭质量提供了有利保障。2021 年焦炭热性能完成为CRI=22.4%,CSR=67.9%,满足了高炉生产的需要。焦炭综合合格率由改进前的85%提高为改进后的95%以上,效果显著。

5 结语

邯钢焦化厂配煤系统是自动配煤控制系统的典型应用,但对于小配比(≤4%)筒仓,其配煤精度有限。经过生产过程中一系列改进措施,配煤准确度较以前有了明显提升,有利地保障了自动配煤准确度,使配合煤质量得到稳定。