砂石骨料生产工艺及设备分析

2022-08-03侯盼盼姚孟齐孙飞飞

侯盼盼, 姚孟齐, 孙飞飞

(河南绿色矿山工程有限公司, 河南 郑州 450018)

砂石骨料是在混凝土中起骨架或填充作用的粒状松散材料,广泛应用于各项基础设施建设项目中,是经济社会发展重要的物质基础和支撑。近年来,我国天然砂等资源逐渐减少,市场对砂石骨料的需求却持续增长,砂石骨料产业经历了从以自然砂石为主到以机制砂石为主的发展历程,相应地砂石骨料生产技术也逐步趋近成熟,并且依托于砂石生产装备跨越式的发展,已形成了比较完善的机制砂石生产体系。

1 砂石骨料生产工艺

砂石骨料生产工艺从最初仅对天然砂石的分级选用,到人工或机械破碎、棒磨机和立轴式冲击破碎机制砂,至今已经过60 多年的发展[1]。虽然整体加工工艺已趋近成熟,但根据骨料的生产规模、原料性质、市场对产品的需求、资金投入等的不同,骨料生产具体的工艺流程也不尽相同。但总的来说,砂石骨料生产一般都包括破碎、筛分、制砂和砂粉分离等几个主要环节。

1.1 破碎

破碎是砂石骨料制备不可或缺的环节,除去一部分强风化岩石可直接用来洗砂外,大多数硬岩均需进行开采破碎。破碎段数的选择主要取决于岩石的最大粒度和最终产物粒度。根据不同的开采规模、方法等,岩石的最大粒度一般在200~1 400 mm 之间,立轴式冲击破碎机的入料粒度在60 mm 以下,棒磨制砂机的入料粒度更小,而目前常用破碎机的破碎比都在10以下,所以砂石骨料多采用两段或三段破碎。

1.2 筛分

在砂石骨料生产中筛分可分为三种:预先筛分、检查筛分和成品筛分。当原料含土或细粒量较高时需配置预先筛分,将原料中的杂土和细粒物料预先筛出,一方面可以防止物料过粉碎,另一方面也减少了进入粗破设备的物料量,提高了破碎机的处理能力。检查筛分一般设置在最后一段破碎之后,其目的是将大于某一粒度的物料筛出,返回破碎机进行再次破碎,以控制破碎产物的最终粒度满足下一环节所需进料粒度。成品筛分即是将最终破碎或制砂产物进行粒度分级,以得到不同粒级的产品。

1.3 制砂整形和砂粉分离

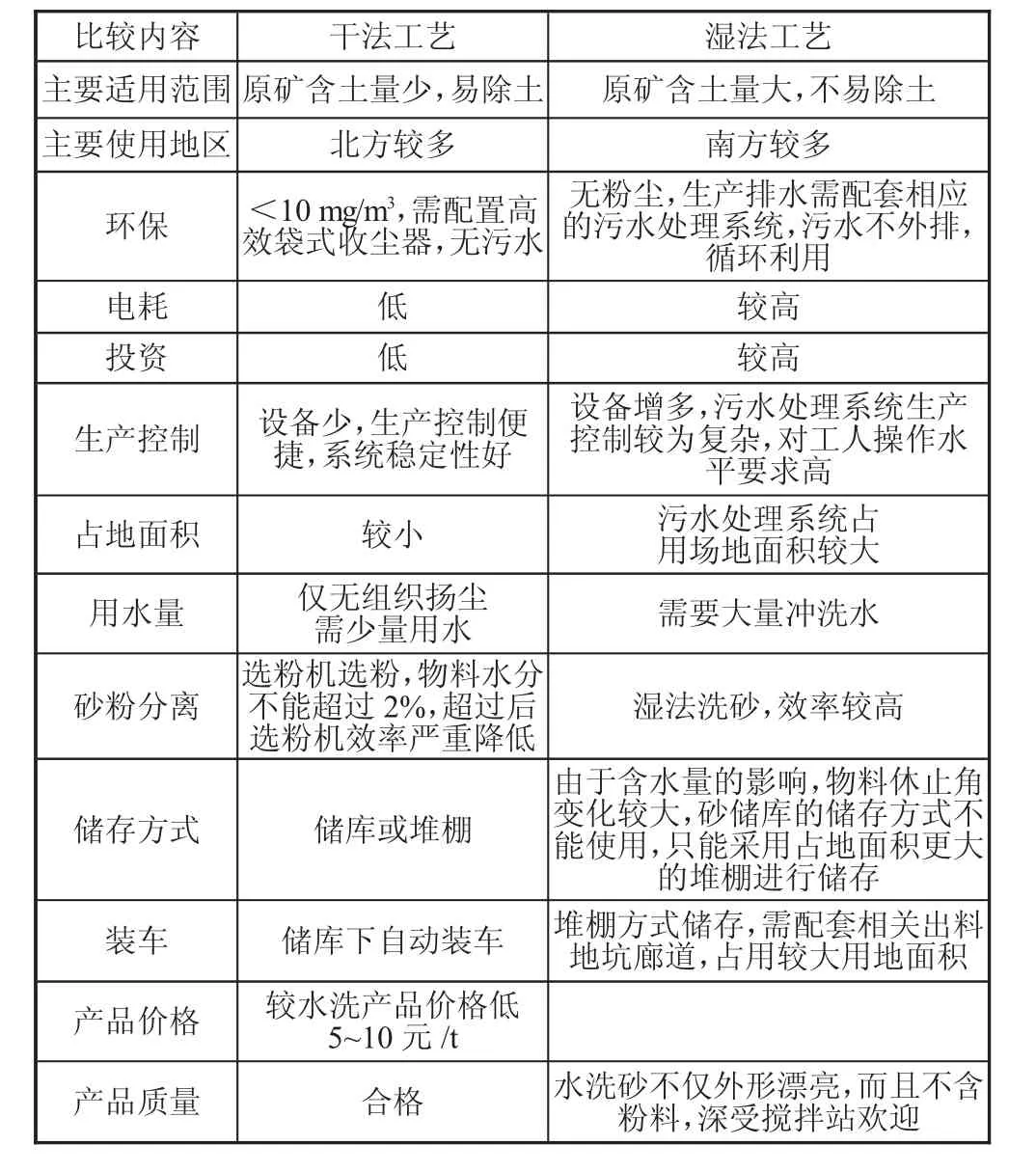

根据原料性质、破碎设备性能等的不同,在破碎环节本身即会产生一定比例的细骨料,但这部分骨料往往存在粒型不好、产砂量不高等问题,如果需要产出大量优质的机制砂,则需增加制砂整形工艺。但在制砂过程中,会产生一定比例的石粉,而石粉含量过高或者过低都会对混凝土的工作性能产生不利的影响,砂粉分离即是为了控制成品砂中石粉的含量。常用的制砂整形和砂粉分离工艺根据是否采用水作为工作介质,可分为干法和湿法两种,表1 对这两种工艺做了简单的对比,可以看出,两种工艺在适用范围、投资、用水量、产品质量等方面都有一定的差别,这也是在设计时需要考虑的主要问题[2]。

表1 干法和湿法制砂工艺对比

2 砂石骨料生产设备

2.1 破碎设备

破碎设备是骨料生产中不可或缺的设备,尤其是当对成品质量要求不高时,一些小型骨料生产线为了节约投资,单靠破碎和筛分分级即可完成从大块原岩到成品骨料的过程。

2.1.1 粗碎

国内骨料生产初级破碎设备一般采用旋回式破碎机、锤式破碎机或者颚式破碎机。

旋回式破碎机处理量大,电耗低,无需配置给料设备,破碎腔内衬板磨损均匀;缺点是机身重,机体高,要求厂房高度大,土建投资费用高,维修困难。主要见于大型骨料生产线。

锤式破碎机工艺流程简单,破碎比大,单机可完成从大块物料到成品骨料的破碎,成品骨料呈立方体,针片状少,粒型大大优于颚破;缺点是大粒度骨料成品率低、易过粉碎、粉状料多,不适合硬度较大的矿石物料。

颚式破碎机构造简单,便于安装和维修,需要厂房高度小,工作可靠,排料口调节方便,尤其是对于水分高粘性大的矿石不易堵塞,适合硬岩的破碎;缺点是破碎比小,破碎产品针片状多,粒型不好。单台设备能力一般小于1 000 t/h。

2.1.2 中细碎

根据原料性能的不同,二级破碎一般选择圆锥式破碎机、反击式破碎机或者重锤式破碎机。

圆锥式破碎机主要适宜破碎硬度、磨蚀性指数较高的岩石,其优点是破碎力大,工作较平稳;缺点是设备投资大,破碎比小,闭路生产时需再配三段圆锥破碎机,产品粒型较差。

反击式破碎机主要适宜破碎硬度、磨蚀性指数中等的岩石,其优点是结构简单、体积小、破碎比大、产品粒度均匀且多呈立方体状,闭路生产时二三段破碎可合用1 台二级反击式破碎机代替;缺点是设备板锤和衬板磨损较快,粉状料较圆锥式破碎机多些,成品率较低,通常需要配套多台反击式破碎机才能满足生产要求。

2.2 筛分设备

骨料筛分设备一般采用直线振动筛或者圆振动筛。

直线振动筛筛上的物料向前做直线运动,如果给料不均匀或者物料的湿度黏性较大,容易出现堵孔现象;机身多采用轻型板材或不锈钢板材,体积小,处理量低,主要适用于细颗粒,比重轻,硬度不高的物料。

圆振动筛筛上的物料做圆形运动,使物料分散从而提高了物料弹跳力,且卡在筛孔中的物料也更易跳出,减少了堵孔现象。其选材较厚,可以抵抗筛分过程中物料的冲击力,筛分效率较高,处理量大,主要适用于比重大,颗粒大,硬度高的物料。

2.3 制砂整形设备

制砂整形设备一般采用立轴式冲击破碎机或者棒磨机。

立轴式冲击破碎机采用腔体立式结构,结构简单,运转平稳,破碎效率高,设备磨损小。其进料粒度一般在60 mm 以下,当物料含水分较大时,物料容易粘附,甚至发生堵塞现象,影响破碎机的工作效率,因此主要适用于干法生产。

棒磨制砂机设备基础较大,整体投资较高,进料粒度一般在15 mm 以下,因此需要配置筛分装置控制其进料粒度。棒磨后产品细料粒型和细度模数好,适合高品质细料生产使用。但限于棒磨机的进料粒度及磨矿性能,可以看出棒磨机只能用于制砂,而立轴式冲击破碎机除了制砂外,也可用于骨料的整形。棒磨机制砂一般采用湿法工艺,耗水量较大,并需配备相应的污水处理设施[3]。

2.4 砂粉分离设备

为解决砂石破碎过程中产生的石粉含量过高的问题,往往需要进行砂粉分离,主要有风选和水洗两种方法。

常用的风选设备为选粉机,通过调整选粉机主轴转速和风机风量来控制成品砂中的石粉含量,主要用于原料清洁、成砂率高、石粉含量低的干法制砂系统。

水洗一般采用轮斗式或者螺旋式洗砂机。轮斗式洗砂机机体是短宽结构,占地面积小,清洗能力较弱,处理量低,主要适用于易洗且含泥沙量少的中小型制砂生产线。

螺旋式洗砂机结构简单,运行稳定,但机体较长,占地面积大,造价较高,主要用于泥杂质等比较严重的大型制砂生产线。

此外,水洗后的机制砂还需进行细砂回收和脱水处理,以减少细砂流失,保证产品级配,降低成品含水率。常用脱水筛配合旋流器来完成这一环节。脱水筛筛孔尺寸较小,并且通过在筛面上形成料层厚度,在进行脱水的同时也有效地避免部分细料的流失,经过脱水后物料的含水率可控制在15%以下。对于透过脱水筛筛孔的筛下细粒物料,则通过旋流器组进行回收。

3 结语

人工砂石骨料的加工生产技术虽已趋于成熟,但在实际生产中并没有一套生产工艺是一成不变的,而生产装备的选型更是灵活多变。原料性质、生产规模、市场需求、投资水平以及经济效益等都是影响工艺和设备选择的重要因素,因此,要在综合考虑各影响因素的前提下,结合工艺和设备的适用性来选择合适的生产系统。