顶板破碎带化学注浆加固技术应用研究

2022-08-03李一飞

李一飞

(西山煤电集团有限责任公司西曲矿, 山西 太原 030053)

1 西曲矿工程概况

西曲矿位于山西太原西山煤田西北边缘,矿井面积为15.7 km2,属低瓦斯矿井。矿井可采煤层为太原组8 号、9 号煤层,煤层总厚度18.78 m。28306 工作面现主要开采太原组8 号煤层,工作面位于西曲矿南五盘区,地表位于长峪沟北部;东为8 号层28503 工作面;南为铁磨沟矿8 号层81004 工作面,现已回采完毕;西为铁磨沟矿8 号层81006 工作面,现已回采完;北与三盘区巷道相连[1]。28306 工作面开采的8 号层与上覆3 号煤层层间距约145 m,与下覆12 号煤层层间距为5.3~10.3 m。28306 工作面倾向长176 m,可采走向长度为360 m,煤层平均厚度为4.73 m。工作面上方存在一层粉灰色粉砂岩,含碳质、胶结松软、性脆,厚度为0.82~2.10 m,平均1.4 m,回采过程中随采随落;直接顶为粉砂岩和细砂岩,平均厚度3.5 m;老顶为中砂岩与粗砂岩互层,平均厚度为25.8 m。受构造应力影响,综采工作面在回采期间顶板出现破碎现象,若不采取合理有效的维护措施,不仅使回采效率降低,无法保证支架初撑力,而且易发生工作面顶板冒顶事故。

2 工作面末采期间冒顶分析

由于28306 工作面煤层上方存在一层伪顶,回采过程中极易垮落,随着工作面不断推进,采场面积逐步加大,厚度不大的直接顶逐渐塌落而坚硬的基本顶大面积悬露时,会在工作面顶板岩层形成一个自然压力拱,从而使得煤壁前方应力集中程度增加,煤壁在采动压力作用下变软、片帮增多,伪顶随着煤壁片帮而在支架前方垮落,造成工作面大面积漏顶[2]。

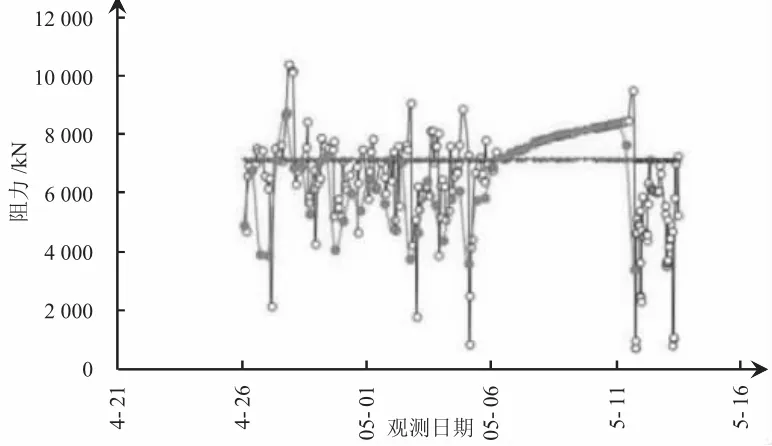

当工作面推进至330 m 时,临近二次见方区,上覆高位关键层面积逐渐增大,由于采面停采,加之工作面中部支架滞后头、尾端,导致工作面切顶线前移,当工作面见方及周期来压时,中部压力显现较大;受上覆顶板影响,放假复工后工作面45 号—87 号支架范围发生局部漏、冒顶,造成该区域的顶板破碎,空顶距增加,局部范围顶板冒漏深1.8 m 左右。28306 工作面原预计停采位置为360 m,但是307 盘区为孤岛煤柱开采,应力集中,为避免停采煤柱过小而造成盘区巷道应力集中问题,通过研究决定,工作面停面位置定位在350 m 处。因此,如何安全高效地处理漏顶及对工作面回撤通道进行支护成为需重点解决的难题。具体采面液压支架应力原始曲线如图1 所示。

图1 工作面支架压力曲线图

3 工作面漏顶及回撤通道支护技术

经分析得知,采面漏顶以及回撤通道围岩支护存在的主要问题是顶板岩层稳定性较差,因此提高顶板破碎岩层稳定性是实现采面漏顶防治以及确保回撤通道围岩控制的关键。因此,本文提出通过化学注浆+补强支护方式来控制破碎顶板。

3.1 工作面漏顶处理技术

工作面漏顶处理技术主要包括有构筑假顶、化学注浆以及强化支架移架管理等。在顶板破碎区域,用U 型卡缆将10 号工字钢梁固定在支架前梁下,将钢梁一端放在支架前梁下,另一端伸在破碎区域支架对应的煤壁或顶板上。然后从支架侧逐序往钢梁上搭方木或道木做假顶,将顶板破碎区域内支架不接顶处顶板全部棚好。待工作面顶板压力稳定后,在钢梁靠近煤壁端下方支设单体支柱。在顶板破碎区域支架前的支架顶部煤壁硬煤处,利用风动钻打眼,并将无腿棚子插入眼中,外露0.2 m;用小锚链将1 对无腿棚子连接住,其上放置3.0 m 或4.0 m 长的钢梁,钢梁一端放在支架前梁上,一端放在无腿棚子锚链上;1 架支架插入4 根无腿棚子,放置2 根钢梁后,即在钢梁之上用方木、道木密背做假顶;同时假顶间的木料用双股8号铅丝捆紧捆牢,形成整体。顶板破碎严重或顶板压力较大时,在钢梁靠近煤壁端下方支设单体支柱。移支架时,在支架前梁上固定钢梁一端的支架,必须等破碎区其他支架移到位后方才拉移;在移破碎区其他支架时,必须将支架降至完全离开假顶后再移架;移架后将支架升起至能接顶即可,不得强升,以免将所做假顶升翻。采用风动钻打孔,在30 号—90 号支架间每隔10 m 施工1 组钻孔,并注射玛丽散,通过马丽散提高顶板岩层稳定性。具体工作面漏顶处理如图2 所示。

图2 工作面漏顶支护示意图

3.2 末采段推进阶段顶板支护

1)待工作面处理完推进一刀后开始铺网,直到工作面回撤通道施工完毕;

2)在40 号—90 号支架间的机道顶板施工Φ17.8 mm×7 500 mm 的锚索,间排距为2 000 mm、1 500 mm;在1 号—40 号、90 号—120 号支架间机道顶板施工Φ20 mm×2 000 mm的锚杆,间排距为1 500 mm、1 500 mm;

3)升紧支架并采用擦顶带压的方式进行移架,针对支架不接顶问题,采用圆木、道木等及时背顶;

4)每推进5 m,30 号—90 号支架间每隔10 m 施工1 组钻孔注射玛丽散。

3.3 回撤通道支护设计

在工作面停采后施工回撤通道时,充分考虑顶板、煤壁情况,对回撤通道进行支护[3]。具体采用的支护方法为:顶板采用锚杆、锚索、挑梁、金属网联合支护,煤壁处采用绞手木、短钢梁联合支护。当支架前梁距停采线还有5.5 m 时,在支架上开始刹第一道钢梁,钢梁长3.0 m,共刹3 道,间距1.0 m。所刹钢梁的一端与外侧煤帮间距不大于200 mm,并保证所有的钢梁端头对齐,同时在每根钢梁下支设1 根单体支柱。

3.3.1 扩机道

割第一刀煤时,机组由头部或尾部斜切进刀后,向相反方向前行割煤。割完第一刀,溜子移到位后,其余割煤过程中,只移溜子不移架;割第二、三刀煤时,机组由头部或尾部斜切进刀后,向相反方向前行割煤,在机道用单体柱配合道木支设1 排临时点柱,柱距1.5 m,之后在距离支架前梁0.75 m 处的机道顶板施工第一排锚杆。打完第一排锚栓后再继续割刀,割完第三刀后,距前梁前端1.25 m 处打1 排锚索;割完前三刀煤后,进行分段扩机道割煤。从尾向头以分段方式进行扩机道,先在工作面尾部进行扩机道,当尾部6~7 m 范围内的宽度达到2.5 m 的要求后,开始在支架正中追机刹3.5 m 挑梁。割完第四刀煤后,在距离支架前梁1.75 m 处的机道顶板打第二排锚杆。

3.3.2 端头支护

扩机道结束后,在两巷的上下出口垂直工作面各打2 组锚索吊梁,吊梁长度3 m,间距2 m,组距0.8 m,锚索长度6.5 m。在每根吊梁两头支设单体柱。在1 号架与120 号支架及外侧与煤帮之间分别用方木和道木各打2 个井字型木垛,木垛需严密接顶,并用木楔子背紧。

3.3.3 工作面煤壁支护

工作面采至停采线后,将网下垂3 m,在煤壁中部用绞手木、短钢梁、锚索进行加固。间距2.0 m,绞手木长2.5 m,短钢梁长0.5 m,锚索长度为5.0 m。具体停采支护设计如图3 所示。

图3 停采支护示意图

4 应用效果及经济效益分析

通过采取切实可行的技术措施及现场组织管理,28306 工作面局部漏顶得到有效控制,工作面回撤通道顶板最大变形量及煤壁的围岩变形量均在可控范围,避免了冒顶、工作面难以停面的尴尬局面,实现了安全推进及安全停面,保证工作面支架能顺利撤出,有效提升了破碎顶板岩体稳定性及承载能力,保证了矿井的安全回采。同时顶板管理技术也为后续的28503 工作面的回采过程中防漏冒顶及安全稳定的回撤提供了宝贵的借鉴经验。

针对末采阶段大范围的漏顶现象,部分矿为保证开采安全,对工作面进行密闭处理,放弃回撤工作面的设备、设施,而我矿通过采取上述措施,保证了设备、设施的安全回撤,同时多创造了约3 000 万元的经济效益。