冷轧镀锌线带钢表面质量检测系统的设计与应用

2022-08-03王智燕张阳阳

王智燕, 张阳阳

(首钢京唐钢铁联合有限责任公司冷轧作业部, 河北 唐山 063210)

随着我国经济的发展,冷轧镀锌钢板的用量愈来愈多,对质量的要求也愈来愈高。而钢材的腐蚀问题一直是比较关注的重点问题之一,冷轧镀锌是一种在低于结晶物温度下进行的镀化技术,可以在带钢表面形成锌化物,进而防止与外界杂质接触而造成损耗,被广泛应用于电器、汽车行业钢板的制造过程中。镀锌线带钢在清洗,加热,冷却,镀锌,轧制,钝化等各项工序进行时,都可能对表面产生损伤[1]。损伤后的钢结构是无法满足使用要求的,尤其是高端汽车板的制造上,而表面质量检测系统可以帮助检测带钢表面是否存有缺陷,大大提升产品的缺陷识别率,对不同类型缺陷进行精准识别和自动分级。产线可以迅速采取响应,及时调整控制参数,同时方便质检人员及时对存在严重缺陷的带钢进行降级或评审处理。因此,冷轧镀锌带钢表面质量检测是十分重要的,国内某钢厂镀锌线该系统集图像采集与处理、数据存储与分析为一体,运行状况非常稳定,缺陷检测与分类效果良好,基本能够满足现场生产需求。

1 带钢表面质量检测系统的硬件构成

该系统硬件主要由图像采集器、图像数据分析器、缺陷数据存储器和缺陷显示四个部分组成,其主要原理如图1 所示。

图1 带钢表面质量检测系统原理图

1.1 图像采集

照明和相机是硬件中最主要的配置之一,二者直接决定了检测效果。图像采集器主要指的是通过高速线扫描和面扫描相机,对带钢表面进行逐行扫描,通过拍照的方式对带钢表面进行图像拍摄,其传感器和光源可以覆盖整个带钢的宽度,随着带钢的连续运行,每个摄像头最高每秒钟可扫面2~4 万行,频闪的光源保证曝光时间足够短来防止照片被拍糊[2-4]。

镀锌线的表面检测传感器有明场和暗场配置,明场对大多数缺陷类型来说是一个标准的配置,明场照片中,整个表面看起来比较亮而缺陷相对暗些,可以用色差来表标识缺陷;而暗场对一些“3D”类型的表面缺陷(如划伤,翘皮,硌痕)或者表面亮斑的缺陷更为敏感。二者对于光源和相机的安装方式是不同的,区别和拍摄效果如图2 所示。镀锌线中一般会选择单独明场或者明暗场结合的配置方式,这种方式通过两个相机对带钢相同区域同时成像,能获得更丰富的图像信息,这些信息为缺陷识别提供了更多的依据,有利于提高缺陷的识别率。

图2 明暗场区别示意图

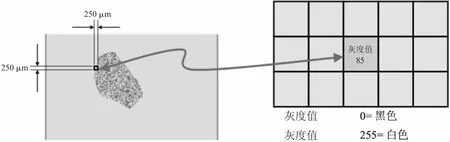

每个照明的传感器单元都配备了自动控制系统,该系统会基于对记录图像的不断评估和反馈,照明控制计算机会控制最佳的光线数量。相机的分辨率决定了带钢表面的拍摄面积,是通过图片的像素来表示的。分辨率为250 μm 的代表每一个像素是250 μm×250 μm,目前镀锌线一般采用的线扫描相机是250 μm,面扫描相机是500 μm,这种配置能够检测绝大部分镀锌类缺陷。图3 为缺陷像素与灰度值示意图。如果拍摄照片过亮或过暗,则平均灰度值相应就会过高或过低,随时修改相机增益以调节灰度值在正常范围(约110 左右)。

图3 缺陷像素与灰度值示意图

镀锌产线的最高速度一般在160 m/min,如何使照明、相机和产线速度同步,三者科学的配合也至关重要。对于冷轧镀锌线来说,相机镜头外增加了一个红外滤镜,只允许限定频率的光通过,较高的光照能量使闪烁光更有优势,通过这种机制可以确保闪烁期间能够控制曝光时间,在定义开启快门的时候频闪在同一时间准时触发。

1.2 图像数据分析器

该过程主要由相机电脑来完成,既要满足对检测速度的要求,同时还要满足对检测精度的要求。相机电脑会快速过滤所有图像,对可能存在缺陷的图像放入可疑图像缓冲区,对无目标的图像会及时丢掉。相机电脑做为图像处理的第一步,程序里包含有复杂的算法,具有高速的运行速度,同时包含有数据通讯模块,将第一步的检测结果上传至数据服务器,开始在服务器进行下一步的数据匹配和缺陷分类等过程。

1.3 缺陷存储数据服务器和显示终端

该部分是整个系统的中枢,与多个相机电脑,现场二级系统,最终使用终端相连。首先可以监控所有照明和相机的运行情况,展示每个相机增益和平均灰度值,如果拍摄照片过亮或过暗,则平均灰度值相应就会过高或过低,随时修改相机增益以调节灰度值在正常范围(约110 左右)。其次,该部分具有强大的数据处理能力和存储能力,具有缺陷分类器,后处理规则模块和缺陷信息存储模块,与产线生产信息通讯,将缺陷信息价进行精准的匹配,上传至终端服务器,实现信息的共享。

2 镀锌带钢表面质量检测系统的软件开发

冷轧镀锌线带钢表面质量检测系统的软件构成主要是信号识别与处理、数据库设计、带钢表面缺陷识别、缺陷类型图库设计、人机交互设计等。数据处理与分析是检测系统的核心部分,通过数据化处理可以使直观的图像转化为信号,通过对图像数据进行分析可以锁定产品表面是否存在缺陷,存在缺陷的位置和数量[5-7]。

2.1 数据库设计

数据库主要存储来料钢卷数据,主要包括卷号、长度、厚度、焊缝位置、表面级别、镀层类型、镀层厚度、分卷等信息,不同钢种规格的表面质量也各不相同,例如纯锌镀层和锌铝镁镀层的表面就存在很大区别,所以通常会根据来料数据进行分组,不同材料,不同表面级别的带钢表面检测精度也各不一样。检测出来的缺陷数据,如缺陷ID,缺陷位置,缺陷名称,缺陷特征值,是否周期性缺陷等信息也将进行存储,该系统采用SQL Server 数据库,其强大的数据存储和处理能力是系统运行的重要保障[8-9]。

2.2 信号归一化处理

带钢表面缺陷识别主要指的是对照片进行信号归一化处理,其处理流程如图4 所示。主要有降噪处理,滤波处理,基线处理,阈值处理,灰度值比较,特征值处理,边缘检测等方法,可以通过调整基线阈值,灰度值分布平均值,梯度变化值像素个数等参数来调节精测精度[10],灵敏度也是可以实时调节的,当带钢纹理性比较明显时,为了降低伪缺陷的产生,就需要降低灵敏度。

图4 信号归一化处理流程图

2.3 智能分类器设计

缺陷类型图库用于存储各个缺陷图片,同时会存储每个缺陷的特征值,每个缺陷大概会有100~200 个特征值来描述,这些特征值用来体现每个缺陷的性能特征,分类就是把一个缺陷分配到一个缺陷类中。每一次分类都包含了自动分类器,可视分类器,在线后处理和离线后处理四个过程,我们把这个复杂的接近过程称之为智能分类器[11]。

缺陷库中同一类缺陷的特征值被提取,总结,形成各类缺陷的分类规则,自动分类器首先基于决策树,划分特征空间,其次可视分类器基于单一的规则,进行特征空间里一个区域的描述,而在线后处理和离线后处理可以增加额外的规则,根据实际需要对某类缺陷进行特殊计算,例如对同一位置缺陷进行合并,镀锌类缺陷中容易误分类的锌灰和脏污缺陷,可进行灰度值所占整个缺陷的比重来进行区分。

一般每种缺陷的图片数量达到200 张左右,可以达到最好的自学习分类效果。同时,根据现场表面生产情况的不同,着重针对近期出现的缺陷,进行样本收集,不断优化和更新各类缺陷图片,系统不断的进行自学习,才能达到最佳的分类效果。

2.4 缺陷信息展示设计

该部分主要功能为钢卷信息,缺陷详情和缺陷图片的展示。随着产线的运行,卷号,宽度,厚度,钢种,产线速度,剩余长度,缺陷个数会同步更新,上述信息部分为产线二级系统发送,部分为表检系统编码器计算。缺陷详情和缺陷图片会自动滚动,整个界面展示沿带钢长度方向,上表面,下表面,操作测,驱动侧位置信息会详细标注,每个缺陷的缺陷ID,缺陷名称,缺陷尺寸,相机号,每个像素的灰度值,具体位置信息等同步展示,用户可点击放大或缩小该缺陷图片。

冷轧镀锌线带钢表面质量检测系统的软件部分是检测系统的核心内容,需要根据实际生产情况,针对不同的带钢表面,调节不同的检测效果,优化信号处理过程和分类器算法,尤其是微小缺陷和易混淆的缺陷,可以增加后处理规则算法,使检测更高效,分类更精准。

3 冷轧镀锌带钢表面质量检测系统的应用与展望

随着智能大数据时代的到来,整个镀锌产品从上游的来料,生产到最终用户的使用,整个生产和销售过程都可以进行全流程的跟踪,带钢表面质量的检测,数据的存储和查询就显得尤为重要,最终用户可以随时随地反查跟踪质量信息,以达到产销一体的效果。这就需要强大的数据存储服务器和云服务来存储近年的缺陷图片信息,强大的搜索引擎可以支持每个缺陷信息的查询。

同时客户对镀锌表面质量要求的不断提高和生产品种的不断丰富,尤其是汽车板,根据带钢的不同品种类型,表面质量检测的精度和分类也需要不断完善和优化。现在计算机技术的飞速发展,尤其是神经网络,决策树算法的广泛应用,计算速度的快速提高已经允许软件上实现复杂的算法,海量的图像数据传输和处理也在性能上有了更高的要求。硬件相机,光源和图像采集卡在可靠性和耐用性方面技术的不断成熟,将使图像采集模式得到简化,系统架构的稳定性也得到提高。冷轧镀锌带钢表面质量检测系统的发展离不开技术的不断创新,该系统可以降低人工成本,提高生产智能化,因此高质量高收益的企业发展也离不开冷轧镀锌线带钢表面质量检测系统的发展。