超洁净高炉煤气干法除尘技术应用实践

2022-08-03黄继才吴建霖赵泽文徐正西

黄继才, 吴建霖, 赵泽文, 鄢 明, 徐正西

(1.广西柳州钢铁集团有限公司, 广西 柳州 545002;2.广西华锐钢铁工程设计咨询有限责任公司, 广西 柳州 545002;3.广西钢铁集团有限公司, 广西 防城港 538002)

目前低压氮气脉冲反吹高炉煤气干法除尘工艺基本配置为半净煤气分配采用等流速变截面管道,清灰系统采用低压氮气脉冲反吹清灰技术,卸输灰系统采用机械式卸输灰或气力卸输灰技术。通过对柳钢和国内部分钢厂使用情况了解后分析发现,该工艺存在以下不足:

1)半净煤气采用等流速变截面管道进行等流量分配进入各箱体,但实际情况是进入各箱体的半净煤气量和粉尘含量及粒度分配不均,造成箱体过滤负荷不均,效果不均衡,部分箱体滤袋寿命短。

2)清灰系统采用低压氮气脉冲反吹清灰技术,清灰效果不均,且需配置大量的电磁脉冲阀,维护工作量大,除尘箱体作业率较低。

3)传统的机械式卸输灰工艺卸灰速度慢,效率低,粉尘易外漏;气力卸输灰工艺在排灰前期和后期不可避免存在稀相输送,易造成阀门、管道弯头等设备磨损,低温工况时易发生堵管事故;卸灰球阀易磨损。

通过对现有问题进行理论分析和生产实践的不断摸索,在柳钢已运行多年的高炉煤气干法除尘净煤气箱式自反吹技术的基础上,开发了半净煤气和粉尘量及粒度均配技术、除尘箱体尘气室气流均布技术、机械式压力输灰技术等多项技术对该技术进行了系统性优化,成功研发了超洁净高炉煤气干法除尘技术,在实践中取得了较好的效果。

1 超洁净高炉煤气干法除尘技术研发

高炉煤气干法除尘是高炉半净煤气实现精除尘的主流工艺,其效果好坏关键在于三个方面:煤气过滤、布袋清灰、箱体卸灰。煤气过滤是基于在箱体负荷均布的前提下才可能满足最初的设计要求,而布袋过滤的高效性必须是通过布袋清灰和箱体卸灰两大主动手段来维护。

1.1 箱体过滤负荷“均布”技术

目前,国内高炉干法除尘系统半净煤气分配一般采用等流速变截面管道,半净煤气工况流速为15~20 m/s。但实际生产发现部分箱体的布袋容易破损,并呈现一定的规律性。通过对各箱体单位时间除尘灰进行统计,发现各箱体除尘灰量和粉尘粒度组成均相差较大,这说明进入各箱体的半净煤气量及含尘量和粉尘粒度不均。通过在半净煤气管道上增设半净煤气粉尘量及粒度均配装置使进入各箱体的含尘量和粉尘粒度组成趋于均匀。

现有高炉煤气干法除尘系统的半净煤气支管一般为直接进入干法除尘箱体的尘气室,易使进气口对侧布袋在气流的作用下产生晃动、激烈的碰撞而造成布袋下部破损。为避免上述不足和使进入除尘箱体内的含尘气体能更均匀分布,在半净煤气支管入口处增设带交错布置导流孔的环形气流分布器。

通过以上手段实现箱体过滤负荷“均布”的前提下,布袋的过滤负荷达到“均布”,从而才能更好地实施统一的清灰制度。

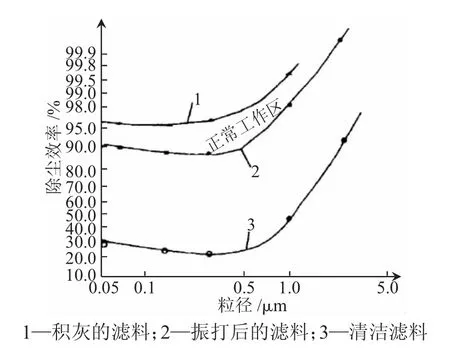

1.2 净煤气箱式自反吹清灰技术

布袋过滤中,灰膜会逐渐增厚,过滤阻力也会逐渐增大,当增大到一定程度时,需进行清灰处理,去掉大部分灰膜使阻力减小到一定值,再恢复正常过滤。高炉煤气袋式除尘中,同一种滤料在不同状态下的除尘效率如下页图1 所示[1],清洁滤料的捕集效率最低,积尘后最高,清灰后有所降低。袋式除尘器的捕集效率高,主要是靠滤料上形成的粉尘层的作用,滤布则主要起形成和支撑粉尘层的作用,清灰时应保留粉尘初层,过度清灰会引起除尘效率显著下降,并加快滤袋损坏。由此可见,选择合适的清灰技术将对除尘效率和滤袋寿命起着决定性作用。

图1 滤料在不同状态下的除尘效率

当前国内高炉煤气干法除尘系统基本采用外滤式布袋除尘,其滤袋清灰反吹方式也多采用氮气脉冲反吹,氮气脉冲反吹具有控制技术成熟等优点,但也存在以下问题。

1.2.1 消耗能源

低压氮气脉冲反吹需以氮气作为工作介质。

1.2.2 设计和安装精度要求高

低压氮气脉冲反吹系统对脉冲阀、喷吹管道、喷口的设计和安装要求极为严苛,稍有不当极易出现喷吹气流偏离中心的现象,如图2 所示。很多氮气脉冲反吹清灰系统都会在布袋笼口设置文氏管引射器来增大清灰强度,但文氏管气流阻力大,且二次气流的流量难以有效控制,这对脉冲喷吹清灰并无益处。

图2 氮气脉冲反吹气流偏离中心示意图

1.2.3 设备多、维护量大

一套干法除尘系统大约有8~16 个箱体,1 个箱体大概有16~24 个脉冲阀,这么多的脉冲阀、电磁阀和其他零部件需要经常进行检查和维护,否则极易出现“一个脉冲阀故障影响到一个箱体,进而影响整个系统”的情况。

针对氮气脉冲反吹清灰存在的诸多问题,结合对布袋清灰机理的研究,提出了采用净煤气箱式自反吹清灰工艺方案。净煤气箱式自反吹清灰工艺属于离线反吹,首先将需要反吹的箱体从过滤系统中脱离出来,切断其进、出口密封蝶阀;再将箱体内部分压力煤气排放至调压阀组后的低压净煤气总管内,排放后关闭切断阀;打开反吹箱体的净煤气出口蝶阀让大量的高压净煤气高速逆喷回箱体,气流引射至每条布袋,使布袋膨胀振动,起反吹清灰作用;至此箱体反吹完毕,打开该箱体的半净煤气进口密封蝶阀,恢复箱体至正常过滤状态[2]。净煤气箱式自反吹清灰工艺操作过程无外加能源消耗,无氮气脉冲清灰系统设备消耗,原氮气脉冲反吹清灰故障引伸的所有问题得到有效解决,提高了除尘效果。

1.3 机械式压力卸输灰技术

现有高炉煤气干法除尘系统卸输灰工艺主要采用机械式卸输灰和气力卸输灰两种工艺。

机械式卸输灰工艺采用普通埋刮板机链条刮板的机械运动进行卸灰,除尘器箱体与埋刮板输送机间设有中间灰仓,箱体和中间灰尘中的集灰依靠重力和仓壁振动方式排出,卸灰速度相对较慢,效率较低。同时,普通埋刮板机链条刮板不能将除尘灰全部刮出,容易积灰,积灰易冷却板结,造成刮板机链条起拱甚至破坏。

气力卸输灰工艺对除尘灰温度及输送气体的压力、流速、气固比要达到严格的设计参数,操作过程需要辅助气源。实际操作中,由于单个箱体的排灰是个间隔且短暂的过程,在排灰的前期和后期不可避免存在气固比达不到合理参数,会造成阀门、管道弯头等设备磨损或低温工况时造成输灰系统水平管道及弯头等部位堵塞。

通过对两种卸输灰方式的原理和效果进行分析,参照现有高炉煤气重力除尘器的卸灰方式,提出了机械式压力卸输灰工艺。该工艺是一种采用机械动力的同时利用系统煤气压力进行卸输灰,用于压力卸输灰的煤气通过煤气泄压管并经布袋过滤后回收至调压阀组后低压净煤气总管[3]。机械式压力卸输灰工艺需配置耐压埋刮板机或耐压斗式提升机,无需中间灰仓,其在输送物料的流速、气固比的调节范围宽,以箱体集灰量确定卸灰间隔周期大幅延长,卸灰效率高,并解决了设备磨损或管道堵塞等问题。

2 超洁净高炉煤气干法除尘技术应用

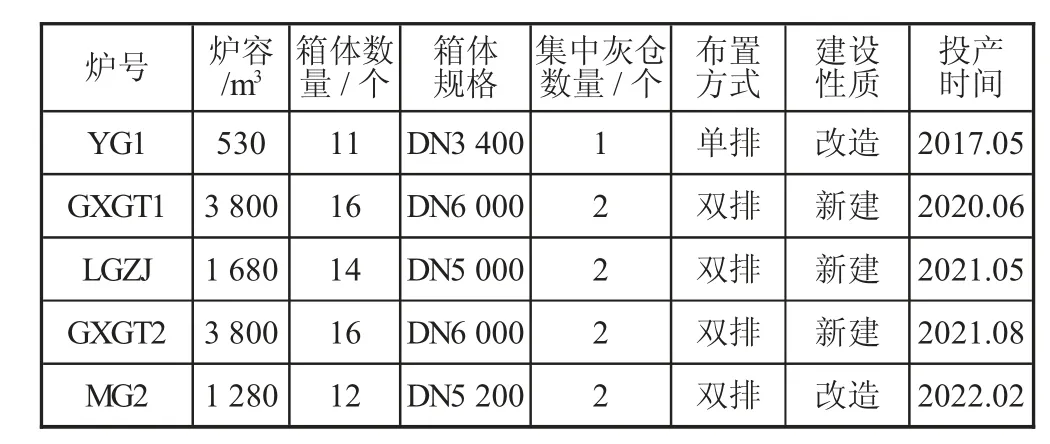

目前,超洁净高炉煤气干法除尘成套技术已成功运用于珠海粤钢1 号高炉(530 m3)、广西钢铁1、2 号高炉(3 800 m3)、柳钢中金1 680 m3高炉和梅钢2 号高炉(1 280 m3),基本情况详见表1。柳钢本部7 座、山西通才1 座、昆钢1 座高炉采用了箱体负荷均布和净煤气箱式自反吹技术。

表1 各高炉煤气干法除尘系统基本情况

粤钢1 号高炉于2017 年5 月大修投产至今已运行近5 年,是国内首次成套采用超洁净高炉煤气干法除尘技术,该系统运行稳定,净煤气含尘量稳定在2 mg/m3以下,卸输灰系统效率高,设备故障率低,只出现少量埋刮板机叶片变形,但不影响使用。

广西钢铁集团有限公司1 号高炉于2020 年6 月投产后,经过近2 年的运行,取得了全年高炉煤气平均含尘量为0.65 mg/m3;单月箱体煤气平均温度约85 ℃,个别极限时段低于70 ℃,卸灰系统正常,未发生“堵管”现象;反吹频次低;设备零故障等效果[4]。广西钢铁2 号高炉干法除尘系统运行情况与其1 号高炉基本一致。

广西柳钢中金不锈钢有限公司1 680 m3高炉于2021 年5 月点火投产,高炉铁水为全铸铁,受上游供料系统和下游铸铁工序影响,该高炉投产前2 个多月的时间内一直处于慢风操作,顶温波动大,炉顶打水频繁,净煤气含尘量稳定在1 mg/m3以下,卸输灰系统运行顺畅,卸出除尘灰较湿润。

柳州钢铁股份有限公司本部7 座高炉煤气干法除尘布袋材质选用价格低廉的玻璃纤维针刺毡,寿命可达2~3 年,净煤气含尘量常年维持在1 mg/m3以下,后道工序TRT 透平叶片已有超12 年无维修的成果。

3 结语

超洁净高炉煤气干法除尘技术已在各类高炉上均取得了非常好的效果,新建一次性投资少,净煤气含尘量低且稳定,系统维护量少,并经过了多年的运行检验,说明该项技术是一项成熟、高效、可靠的技术,值得推广,同时也为其他高炉煤气干法除尘系统改造提供了参考。