540 MPa 级商用车轮辐专用钢的研制与开发

2022-08-03柳风林许用会张志强

郭 强, 柳风林, 许用会, 张志强

(河钢集团邯钢公司, 河北 邯郸 056015)

近年来,汽车工业的迅速发展带来了油耗、安全和环保三大问题,车辆轻量化成为汽车行业发展的主旋律,采用高强度钢铁材料可以大幅度降低整车重量,有效减少碳排放,节约能源,并提高运载效率。汽车结构车轮旋转件减重的节能效果相当于非旋转件的1.2~1.3 倍,高强度钢用于车轮的制造会产生更为明显的节能效果[1]。为了满足汽车制造业对540 MPa级高强度车轮钢的需求,通过对锰铌钛微合金化作用机理进行研究,对商用车车轮产品的加工方式和用途进行精准识别,成功开发了高强度商用车轮辐专用钢HZ540LF。试生产和用户使用结果表明,540 MPa 级高强商用车轮辐用钢成分设计和工艺制度合理,产品性能完全能够满足用户使用要求。

1 轮辐用钢HZ540LF 微合金元素强化机制

1.1 锰的强化机制

Mn 元素在提高钢强度的同时,还可以提高钢的韧性,降低钢的韧脆转变温度。可有效降低碳对钢的韧性、塑性和焊接性产生的负面影响,另外Mn 元素可扩大奥氏体相区,降低过冷奥氏体相的转变温度,有利于相变组织的细化,同时可改变相变后的微观组织,Mn 含量的提高也为替代高价合金Nb 创造条件。因商用车轮辐其复杂的制造过程和使用环境,要求较低含碳量的同时还需保持高的强韧性,因此需要综合考虑各成分元素的效果。

1.2 铌的强化机制

Nb 是钢中常用的微合金元素,主要起细化晶粒和析出强化作用。固溶在钢中的Nb 和含Nb 的碳氮化物(NbC、Nb(C,N))对奥氏体的再结晶行为均有强烈的抑制作用。通过采用热机械轧制、晶粒细化和铁素体相变后的沉淀强化进一步优化强韧性匹配,该技术广泛应用于低合金高强度用钢的生产,其主要强度(屈服强度)级别范围集中在350~700 MPa 之间[2]。

1.3 钛的强化机制

在钢中加入Ti,可以细化铸态组织,使钢坯加热和轧制过程中的奥氏体晶粒得以细化,提高钢的强度和韧性。铸坯加热过程中必须要保证微合金碳氮化物的固溶,然后在后续轧制、卷取和冷却过程中重新析出,起到细晶强化和沉淀强化作用。Ti 对钢力学性能的影响取决于它的存在形态和Ti/C 含量比以及热加工工艺。Ti 与N 的结合能力极强,是很强的固N 元素,微量的Ti 就可以起到固N 作用,对提高钢的焊接性能极为有利。

2 轮辐用钢HZ540LF 成分设计和热轧工艺参数制定

钢制汽车车轮轮辐采用旋压技术成型,车轮总装采用埋弧堆焊工艺。因此,轮辐复杂的加工成型过程对所用钢材的质量要求很高,要求材料异向性能稳定、波动小,且洁净度要高,钢卷表面不得有氧化铁皮,以免在用户加工后使其表面产生麻点、麻坑缺陷,影响车轮成品的外观质量。因此,轮辐用钢的开发需要综合考虑炼钢成分和热轧工艺的优化匹配,以满足产品对表面质量和内部质量要求。

2.1 成分设计思路

钢制车轮轮辐在车辆行驶过程中起到连接车轴和轮辋轮胎的作用,是汽车发动机旋转动力转换成直线动力的重要部件。但在车辆行驶过程中,遇到环境恶劣的情况,车轮轮辐会受到剧烈的拉、压、弯、扭交变载荷,因此要求其具有较好的强韧性匹配。钢种成分设计应全面考虑合金元素的添加对钢种强度、韧性、塑性和焊接性能的影响,而不能以牺牲韧、塑性和焊接性能为代价,单纯追求过高的抗拉强度。商用车车轮轮辐用钢540LF 成分设计采用低C-Mn 钢中添加Nb、Ti 微合金的方式。在再结晶过程中,Nb 的析出物拖拽晶界移动,对晶界和位错起着有效的钉扎作用,可有效细化晶粒;微量的Ti 起到固溶钢水中游离N元素的作用,有利于提高车轮的焊接和疲劳性能。在车轮钢中,Si 的加入是不利的,易产生红色氧化铁皮且难以去除,并降低产品的外观质量。因此,该研究在兼具轮辐优良成形性和疲劳强度的基础上,尽量降低w(Si),初步设计w(Si)≤0.10%。高强商用车轮辐用钢540LF 成分设计如表1 所示。

表1 高强商用车轮辐用钢540LF 化学成分 %

2.2 炼钢工艺

为了保证材料性能的均匀性,应防止偏析或夹杂引起的旋压开裂,以提高车轮疲劳寿命。在冶炼过程中,采取窄成分控制及全流程保护浇注措施,通过采用LF-RH 双精炼工艺尽可能降低夹杂物含量,并控制P、S、N 有害元素及Als 的含量,降低焊接开裂率;连铸浇注过程采用动态轻压下技术,以减轻中心偏析,避免铸坯内部缺陷。为此设计炼钢工艺路径为:转炉冶炼—LF 炉精炼—RH 真空处理—板坯连铸。

2.3 热轧工艺设计思路

2.3.1 连续冷却转变曲线的测定

在高强度商用车轮辐用钢热轧工艺制定过程中,应综合考虑合金元素、加热温度、保温时间、终轧温度和卷取温度对最终产品性能的影响。通过控制微合金元素含量、加热温度和保温时间来抑制原奥氏体晶粒的过分粗化,细化最终组织,这是提高钢强韧性的必要前提[3]。为此,对HZ540LF 进行连续冷却转变曲线的测定。

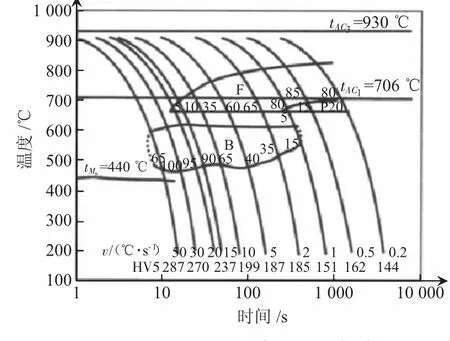

取HZ540LF 铸坯加工成Φ6 mm×10 mm 热模拟试样,进行动态CCT 曲线测定。将试样以20 ℃/s 的速率加热到1 220 ℃,保温5 min 后,以5 ℃/s 的速率降到1 050 ℃;以20%变形量将试样压缩后,以5 ℃/s速率降到920 ℃以下;再以30%变形量将试样压缩后,以5 ℃/s 速率降到850 ℃。以20%变形量将试样压缩后,分别以0.2 ℃/s、0.5 ℃/s、1 ℃/s、2 ℃/s、5 ℃/s、10 ℃/s、15 ℃/s、20 ℃/s、25 ℃/s、30 ℃/s、40 ℃/s、50 ℃/s的冷速将试样冷却至室温。

根据试样在冷却过程中的温度- 横应变膨胀曲线,结合金相组织分析结果,确定不同冷速下各相变起始温度和终点温度,在时间- 温度坐标中做出钢在压缩变形后的连续冷却转变曲线,即动态CCT 曲线,如图2 所示。采用Gleeble-3500 热模拟试验机,测得真空状态下试验钢的相变点为tAc1=706 ℃、tAc3=930 ℃、tMs=440 ℃。

图1 HZ540LF 动态CCT 曲线

2.3.2 热轧工艺参数制定

通过对高强度轮幅用钢使用特性进行分析,结合HZ540LF 的动态CCT 曲线各个温度转变点及模拟结果,采用奥氏体再结晶区和未在结晶区两阶段控制轧制,保证板坯出炉温度≥1 150 ℃,粗轧最后3 道次压下率>20%,奥氏体进行完全再结晶,达到细化晶粒的目的。采用“3+5”全道次除磷,保证除磷水压力≥19 MPa(190 bar),以达到减薄氧化铁皮厚度、提高表面质量的目的。为了保证板形及减少轧机负荷,终轧温度不宜过低,控制在800 ℃以上。轧后快速冷却工艺能够更好地利用第二相析出以提高强度,通过试验摸索,将卷取温度控制在500~600 ℃之间,不仅能够使钢板强度达到预期水平,同时能够使钢板有很好的塑性指标。

3 用户使用效果

自开发商用车车轮轮辐用钢HZ540LF 以来,共计生产10 余万吨产品,其各项力学性能均符合标准要求,用户旋压成型和冲孔效果良好,焊接性能良好,疲劳寿命>150 万次。

4 结论

1)低C-Mn 钢中添加Nb、Ti 微合金是生产高强度商用车轮辐用钢的有效途径。

2)采用低Si 成分设计和合理的轧制温度是保证车轮产品的高表面质量的重要手段。

3)商用车轮辐用钢HZ540LF 成分设计和工艺制度制定合理,产品质量满足用户的使用要求,客户反映效果良好。