连铸轧坯锻后端部开裂问题研究

2022-08-03郭波,王帆

郭 波, 王 帆

(山西太钢不锈钢股份有限公司型材厂, 山西 太原 030003)

1 开裂问题概述

使用快锻机将240 mm2轧坯锻造为Ф160 mm 轴类锻件,锻后端部出现开裂问题,宏观开裂照片见图1、图2 所示。对此开展了针对性的分析、进行了模拟锻造、纵剖等试验研究。分析产生开裂问题的根本原因,并提出改进措施,避免类似问题再次发生[1]。

图1 锻后端部开裂

图2 开裂部位宏观形貌

2 原因分析和查找

2.1 锻件低倍及组织

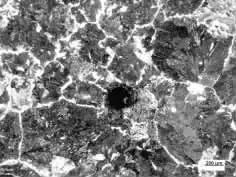

从开裂的轴类锻件上锯切低倍试样(见图3),检验未发现异常的疏松或缩孔。使用进项显微镜观察、对比裂纹处及普通的残余缩孔、疏松组织可以看到,三者在形貌上有很大的差别,见图4、图5、图6。可基本排除裂纹由疏松或参与缩孔引起。

图3 开裂锻件的低倍试样

图4 锻件裂纹—解剖面

图5 正常生产探伤坯料- 残余缩孔

图6 正常生产探伤坯料- 疏松

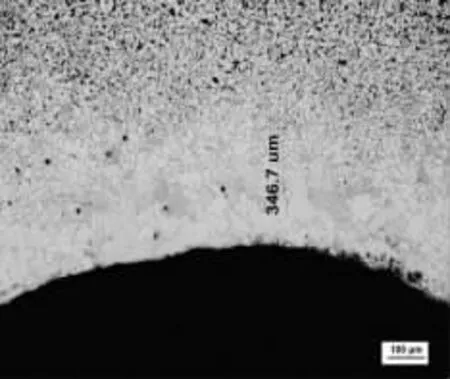

2.2 锻件裂纹附近脱C 层及晶粒

使用进项显微镜观察,裂纹附近脱C 不严重,完全脱碳层的厚度在100~200 μm(见图7),基体组织、晶粒正常,裂纹附近未出现晶粒长大的现象(见图8),表明缺陷在锻造前的加热过程中并未与空气接触,裂纹为内生缺陷。

图7 脱C 层

图8 裂纹周围晶体组织

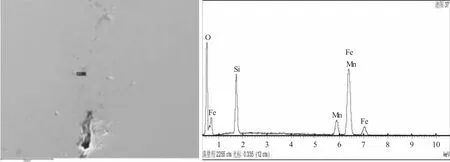

2.3 裂纹附近夹杂物

使用扫描电镜观察裂纹试样,在裂纹附件未发现Al2O3、CaO、MgO 类以及异常的大尺寸夹杂物,扫描电镜分析如图9。表明裂纹不是由于大夹杂物引起的锻造过程开裂。

图9 裂纹处扫描电镜分析

2.4 低温模拟锻造

分别采用4 支超声波探伤无缺陷的轧坯、8 支含有超声波探伤缺陷的轧坯、4 支端面含有严重疏松缺陷的轧坯,共16 支进行低温模拟锻造。试验过程中轧坯的保温温度分别按照1 100 ℃、1 200 ℃执行,均低于正常生产时的保温温度;保温时间分别按照2.5 h、1 h 执行;锻造过程最大单次压下量为120 mm;并采用不同时长的锻造时间。16 支试验料端部均未出现宏观开裂现象。具体过程参数见表1。

表1 锻造过程参数及结果

只有2 号与15 号样品端面产生了类似于图10的小裂纹,长度约为5 mm。这表明端面开裂具有偶发性,正常的疏松、探伤不合等缺陷均不会轻易产生宏观开裂现象。

图10 端部小裂纹缺陷

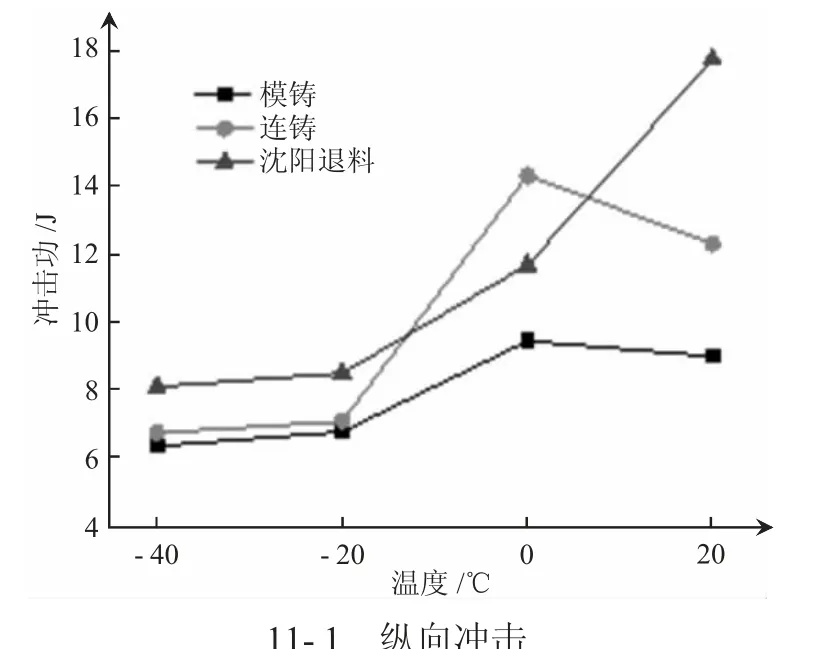

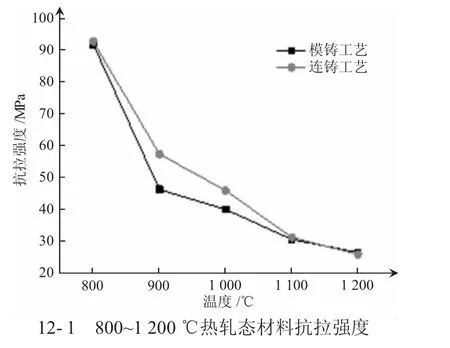

2.5 轧坯热轧态中心部位力学性能对比

对轧坯中心部位进行抗冲击性能和热塑性检验,检验结果如图11、图12。

图11 横/纵向冲击值

图12 抗拉强度和对边收缩率

材料的冲击功不高,在0 ℃以下时值<10 J,热塑性能较好,钢坯中心部位力学性能数据不支持轧坯锻造开裂由材料中心不致密、力学性能下降引起。

2.6 纵剖轧坯和锻件

将如上页图2 所视缺陷沿轴向进行纵剖,将锯切面采用抛光机打磨,使用浓度为25%的硫酸溶液酸浸15 min,再用干燥的空气将表面酸液及水分吹干,观察到锯切面存在横纵交错的裂纹,裂纹长度集中在10~30 mm 范围(最长约80 mm),见图13。横纵交错裂纹符合钢坯内部[H]溢出造成的晶间开裂特征。

图13 纵剖锻件内部存在的横纵交错裂纹

3 确定改进方案

3.1 炼钢、浇注过程控H

受过程控制能力的提高,正常情况下连铸圆坯在VD 冶炼和中包阶段对应的w[H]均<2×10-6,但仍有40%的w[H]>0.5×10-6。而连铸轧坯与模铸轧坯内部疏松缺陷分布形态不同,如图14、图15 低倍试样所示,连铸疏松部位更加集中,造成[H]集中分布,出现“H 陷阱”。而要减少[H]对钢材内部质量的影响,就需对轧坯进行缓冷,促进[H]在高温下的“溢出”。减少冷却后[H]原子缓慢结合为[H]分子,体积急剧膨胀,使原材料内部晶间开裂。

图14 模铸轧坯疏松形貌

图15 连铸轧坯疏松形貌

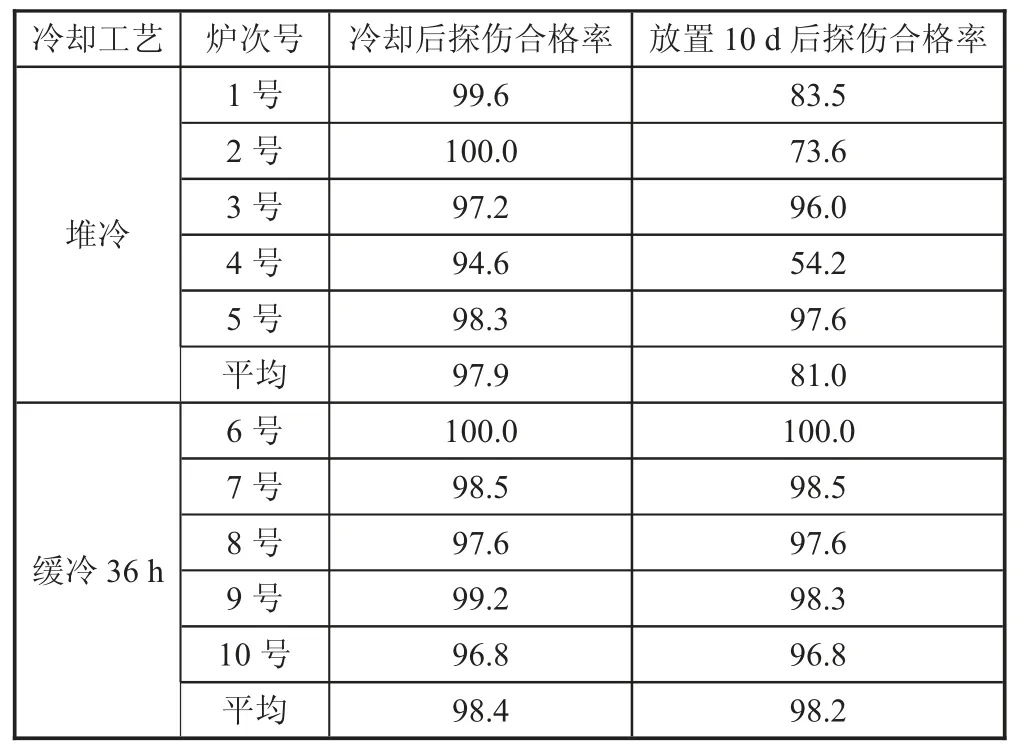

3.2 缓冷与堆冷对比试验

为了研究连铸轧坯采取不同冷却工艺所带来的探伤合格率的变化,选择同一浇次的10 炉钢中的5炉进行堆冷(见图16)、5 炉开展缓冷试验(见图17),冷却后进行超声波探伤,放置10 d 后重新探伤,对比结果如表2。

图16 堆冷工艺

图17 缓冷工艺

表2 超声波探伤合格率对比 %

从统计数据看:5 炉轧坯堆冷后直接探伤,超声波探伤合格率为97.9%,处于正常水平;但放置10 d时间后,再次探伤,合格率下降到81%,出现明显的探伤异常现象;5 炉执行缓冷工艺后的轧坯超声波探伤合格率为98.4%,放置10 d 后再次探伤,合格率基本保持不变。这表明执行堆冷工艺的轧坯随着放置时间的延长,内部缺陷组织形貌发生变化,导致超声波探伤缺陷超标;采取缓冷工艺可以杜绝类似问题的发生,直接改善探伤合格率[2]。

为了进一步验证不同缓冷时间对轧坯的超声波探伤合格率的影响,随机选择5 炉轧坯开展缓冷不同时间的对比试验,最终确定缓冷时间按照中碳钢工艺要求≥36 h 即可满足要求。

4 效果及结论

将120 炉执行36 h 缓冷工艺的轧坯放置一段时间后再次探伤,未出现探伤合格率波动情况;用户锻造后也未出现端部开裂现象。

这表明连铸轧坯执行缓冷工艺,可以确保内部组织稳定,不出现延迟开裂,达到改善质量的作用,从未杜绝锻后端部开裂。