在役管道焊接工艺关键技术探讨

2022-08-03牛志勇蔡亮崔尚琳张凯灵吕林林赵海霆

牛志勇,蔡亮,崔尚琳,张凯灵,吕林林,赵海霆

(1. 中国石油管道局工程有限公司第四分公司,河北 廊坊 065000)

(2. 中航油京津冀物流有限公司,天津,300300)

(3. 中油国际管道公司中缅油气管道项目曼德勒管理处,北京 100029)

(4. 中国石油西南油气田公司输气管理处,四川 成都 610000)

(5. 中国石油青海油田分公司管道处,青海 格尔木 816000)

1 前言

长输管道是我国第五大运输行业,具有高效、安全、环保的优点。由于建设施工阶段中焊接缺陷、机械损伤以及运行阶段中腐蚀、第三方破坏等因素,导致管道缺陷发生油气泄漏事故。焊接是管体不可接受缺陷修复的主要方法[1]。在役管道焊接是一种高效、经济的修复方法,具有保证管道运行连续性、修复时间效率高等优点,是管道维抢修技术的发展方向。在役管道焊接应采用专门安全措施,保证焊接质量安全以及操作者人身安全。由于高钢级管线钢管和设计压力提高,对在役管道焊接工艺提出了更高要求。通过调研国内外在役管道焊接技术现状,分析影响在役管道焊接质量因素,提出了在役管道焊接工艺评定要求。研究成果对于保障我国长输管道安全运行和改进管道维抢修工作具有重要意义。

2 国内外在役管道焊接技术现状

在役管道焊接不同于新建管道焊接作业,在役管道焊接是在管内有介质(原油、成品油或天然气)流动情况下进行。美国最早开始在役管道焊接研究工作并制定了标准规范,例如美国Battelle焊接研究所系统开展在役管道焊接最小壁厚、温度、应力等方面研究。美国石油协会制定API Std 1104-2013《管道及相关设施的焊接》,规定了在役管道焊接工艺评定规程以及焊工资质认定程序等。

目前较为公认的在役管道焊接安全措施和注意事项:

(1)在役管道焊接过程中,管道内必须充满油品或氮气,不存在任何蒸汽空间。

(2)在役管道焊接前,应对所焊管道部位进行壁厚检测。

(3)抢修焊缝离管体环焊缝的距离不得小于两个热影响区加上20mm的位置进行施焊。

(4)焊接时不允许在主体管道上引弧,焊接过程中不允许焊条停留在一个位置,避免烧穿管道。

(5)焊接加强圈内圈和外圈时,应交替焊接,避免应力集中。

(6)抢修焊接应一次完成,中间不应停止

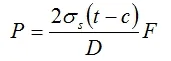

在役管道焊接主要型式是补焊、补板、管道全包围对开三通焊接、加强套管焊接、管道支管以及加强圈焊接等。原油管道在线焊接,焊接处管内压力宜小于管道允许工作压力的0.5倍,且原油充满管道;天然气或者成品油管道在线焊接,焊接处管内压力宜小于管道允许工作压力的0.4倍,且成品油充满管道。上述原则对于大多数情形较为保守,如在线焊接管道压力不满足上述要求,应按照下式确定管道焊接压力,并进行风险评估。

式中P在线焊接管道压力,MPa;σs管材最小屈服强度,MPa;t焊接处管道壁厚,mm;c因焊接引起的壁厚修正值,一般取值2.4mm;D管外径,mm;F安全系数,原油成品油管道取值0.6,天然气管道取值0.5。

封堵管件焊接时,管道内液体流速不大于5m/s,气体流速不大于10m/s。国内在役管道焊接管内介质流速推荐值,液体流速不大于2m/s,气体流速不大于7m/s。

3 影响在役管道焊接质量的因素

在役管道焊接主要存在两方面风险:焊接电弧灼伤穿透管壁造成破裂,也就是烧穿风险;二是产生氢致裂纹风险。

3.1 管壁烧穿

美国Battelle焊接研究所开展焊接数值模拟研究,管内介质流速增加时,不发生烧穿的可焊壁厚也随之增加。提出6.4mm是防止烧穿的临界壁厚。该研究成果被美国标准API Std 1104采纳,针对X65钢级及以下管道壁厚大于6.4mm,使用低氢焊条、设定合理的焊接参数不会产生烧穿问题。

一般认为管道内壁温度超过临界点,可能增加管壁烧穿的可能性。美国爱迪生焊接研究所(Edison Welding Institute,EWI)研究结论是:在役管道焊接采用低氢焊条和纤维素焊条,保证焊接处管内壁温度不高于980℃和760℃不会发生烧穿。该结论适用范围有限,特别是特别是X80高钢级管线钢管径厚比更高,焊接时管道温度均高于1000℃。该方法对于小管径管道判定烧穿较为适宜。

3.2 氢致裂纹

氢致裂纹危害性在于降低管道机械承压性能,造成管道延迟失效,具有不可预见性。基本方法是使用低氢焊条,焊接前彻底清理杂质、水分和油渍。在役管道焊接易形成较硬的焊接热影响区,这类区域对氢致裂纹比较敏感。特别是X65以上管线钢管形成淬硬热影响区可能性更大,一般将热影响区硬度作为管道氢致裂纹失效的评价指标,API Std1104规定是在役管道焊接硬度不应超过HV350。通过对焊缝金属和热影响区进行硬度试验,可以预测是否有氢致裂纹倾向。

4 在役管道焊接工艺评定

针对影响在役管道焊接质量的因素,氢致裂纹与流速有关,与压力无关;管壁烧穿与压力有关,与流速无关。管道在线焊接工艺评定应分别考虑管壁烧穿和氢致裂纹因素。API Std 1104规定了推荐采用模拟试验方法,并指出用计算机数值模拟不能替代焊接工艺评定;焊接试验条件应与管道运行条件相同(保证带压和一定流速)。在役管道焊接工艺评定方法分为一阶段和两阶段模式。

一阶段模拟指完全模拟管道压力和流速,搭建管道回路,配备电机和大功率泵。或者在运行管道跨接试验管段,使用截断阀控制开闭,焊接结束后测试焊接接头力学性能。该方法可以真实反映在役管道焊接条件,但费用很高,连接试验管段对管道运行造成风险等。

文献[2]采用两阶段模拟试验法,以兰成渝管道为例,研究了管道在线焊接修复与抢修方法,包括管道上焊接套管、支管和三通等部件,其中动态试验模拟管道有流量下的焊接,静态试验模拟管道带压情况下的焊接,分别验证影响管道焊接质量的氢致裂纹问题和管壁烧穿问题。该方法减少了在实际运行管道开展焊接试验的不安全因素和风险,节约了建设模拟管道及设施的费用,证明两阶段模拟法适用于液体管道在线焊接工艺评定试验。

以我国运行超过30年的东北管网补焊、补板抢修焊接工艺试验为例,钢级16Mn,管径720×8.9mm,输送介质为原油,最高运行压力为4.5MPa,在线焊接时压力降至2MPa以下,流速1-2.15m/s。通过控制焊接工艺参数,试验结果表明,在役管道焊接质量及安全是可以保证的,主要结论如下:

(1)在低流速和低运行压力情况下,可以不考虑流速和压力对烧穿和硬度的影响。

(2)对于点腐蚀坑堆焊,采用直径3.2mm的低氢焊条,采用焊接工艺参数(焊接电流105A),持续焊接时间不超过60s,允许焊接腐蚀坑管材的最小剩余厚度为4.9mm。如一次未完成堆焊,需要继续填补焊接,等待焊缝金属冷却至150℃以下并清除焊渣后进行。

(3)尽量采用较小焊接线能量、多层多道焊接。焊接应从腐蚀坑或腐蚀面的边缘开始焊接,形成圆形或椭圆形焊道,并逐层向中心推移,最后焊接腐蚀坑或腐蚀面的中心部位。每道圆形或椭圆形焊道的起弧点不应在同一位置。

(4)相邻点腐蚀坑以及点腐蚀坑与环焊缝的最小距离为21mm。

(5)对于面腐蚀坑进行多道堆焊焊接,采用焊接工艺参数(焊接电流小于105A),允许焊接腐蚀坑管材的最小剩余厚度为4.9mm。每条焊道层间温度应低于150℃,且每层焊道的焊接熔渣清除干净。

(6)试验结果表明,在立焊位置发生烧穿的可能性相对其他位置较大,应严格控制焊接热量输入。

(7)采用补弧板进行腐蚀坑补强,补板间最小距离、补板与环焊缝的距离不小于3倍壁厚且大于20mm。考虑实际误差和便于操作,推荐补板间最小距离、补板与环焊缝的距离不小于100mm。

5 结束语

在役管道焊接是管道维抢修技术的关键环节,为降低管道烧穿和氢致裂纹失效,应结合国内外在役管道焊接研究成果制定科学合理的焊接参数,辅以严密的过程监控和焊缝检测技术,保证焊缝质量安全可靠。生产实践证明,在役管道焊接存在不可预见因素和操作人员技能差异影响,除进一步研究高钢级管道焊接工艺技术外,还应探索建立在役管道焊接安全管理体系,确保焊接组织、物资、技术、监督等全过程可控。