传统攒边格角榫的改良设计与抗弯性能

2022-08-03汤琳陆蕾关惠元

汤琳,陆蕾,关惠元

(1. 南京工业职业技术大学艺术设计学院,南京 210046; 2. 南京林业大学家居与工业设计学院,南京 210037)

中式传统家具具有精巧的结构,自唐宋以来,随着我国传统家具形制的增高,家具结构逐渐从此前的实体箱板结构发展为梁柱框架结构,并成为此后我国传统家具结构的主要形式[1-2]。根据设计需要在框架中嵌入整块面板、格子或者更窄的板面来划分空间[3],进而组成完整的家具。最基本的框架结构是由两材成角或垂直合一角,再通过榫接合构成,形式较为多样,常见的有攒边格角榫、夹头榫、格肩榫等[4]。这其中又以攒边格角榫的使用最为普遍,常用于椅凳面、桌案面、柜门等的角部接合处,这一做法也一直保留至今,是现代人追求古典“时尚”的消费要求之一。

近年来,数字化生产取代传统手工和机械加工已是制造业发展的主流,中式家具制造也不可避免[5]。但以攒边格角榫为代表的传统榫卯,长期无法与现代数控加工技术相适应[6];同时,市面上现有的改良榫卯种类繁多、良莠不齐,这些都严重阻碍了传统家具制造业的产业升级。当下,中式传统家具的设计必须在消费与生产之间寻找最佳平衡点,既要美观安全又要价廉易加工[7]。因此,有必要对如何能“既保留中式传统家具优点,又使其造型和结构更便于数字化生产”这一问题进行研究。

笔者选取攒边格角榫这一中式传统家具最为常用的榫卯,基于数字化加工特点,对其进行结构改良,并对改良前后的攒边格角榫抗弯性能和加工效率逐一进行比较,揭示攒边格角榫的承载机理,为其更合理地应用提供理论依据。

1 传统攒边格角榫改良设计

1.1 传统攒边格角榫结构特征

中国传统家具在材料接合处历来倾向于使用斜接的方式[8],最为常见的做法就是攒边格角榫。攒边格角榫在各类传统家具中几乎都有使用,如桌案类家具的面框、橱柜类家具的门框处、绦环板处,甚至椅凳床榻家具中的托泥处,也多用此榫卯。桌案家具面框结构中常用的传统攒边格角榫做法一般为在大边和抹头的两端分别做出45°斜边,边挺处再作榫头,抹头处则作榫眼,这样即可隐藏没有纹理的木材横断面。同时,在功能上,攒边格角榫45°斜接的形式又可以避免木材顺纹、横纹方向缩胀不同带来的开裂问题[9]。因此,攒边格角榫可以说是中式传统榫卯最具代表性的符号之一,其背后蕴含着“道法自然”的造物观念,也传递着“圆和”的审美理念[10]。

比较宽的木框,有时大边除留长榫外,还加留三角形小榫,小榫也有闷榫与明榫两种。抹头上凿榫眼,一般都用透眼,边抹合口处格角,各斜切成45°角。

1.2 传统攒边格角榫结构设计原则

包括攒边格角榫在内的榫卯之所以成为中式传统家具文化的代表,一方面是因为其外观造型的美观性,另一个重要的方面是其拥有优异的力学性能[11]。因此,基于数控加工工艺特点对传统攒边格角榫进行结构改良,应遵循以下三点:①接合点外观保持不变,榫卯结合点的外观线型是其重要的视觉特征,也是中式家具区别于其他风格家具的显著特征之一,并受到了消费者的喜爱,因此,传统攒边格角榫45°斜角接合的外观必须予以保留;②继承传统榫接合严丝合缝的精髓,传统榫卯结合具有充分利用木性原理、不露端截,即可达到严丝合缝装配效果的特点,这也是传统榫接合的精髓,因此,传统攒边格角榫在改良设计时也应该继承这一装配特点;③便于实现高效、高品质的数控加工,传统榫卯结构加工成本长期居高不下,归根结底是由于其结构并不适宜现代数控加工模式。因此,必须对其传统结构形式进行改良,便于数控设备能够进行高效、高品质的加工。

1.3 传统攒边格角榫结构改造

加工方式影响相应的接合形式,传统攒边格角榫通过手工工具进行加工,其生产方式与现代数控设备的加工方式截然不同,因此为适应数控生产,攒边格角榫的结构必须根据数控设备的运行原理做出改变[12]。

根据数控加工的特点,再结合榫卯本身的结构特性,总结了三点攒边格角榫结构改良设计的原则:①方榫需改为椭圆榫,由于数控加工所用铣刀刀柄均为圆柱形,因而在进行挖孔、铣槽加工时,孔内转折处会形成与铣刀直径大小一致的圆角;②榫眼最窄处不能小于铣刀直径,榫孔、榫槽加工需使用铣刀来完成,因此榫孔、榫槽的最窄处不能小于铣刀直径;③榫头、榫眼需与45°斜边垂直,加工榫卯的数控机床多为通用正交型机床,这就要求加工面必须与刀轴方向一致。

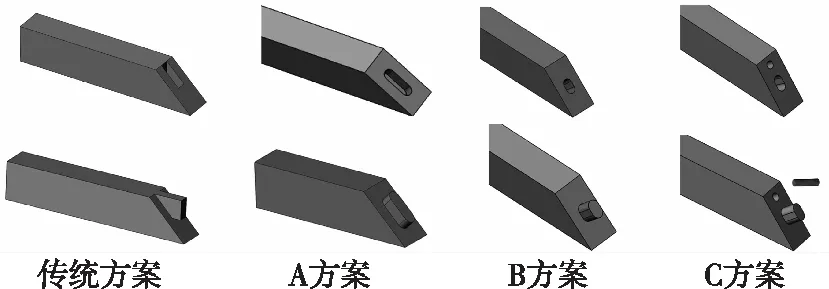

根据以上总结的特点,对传统攒边格角榫进行了结构改造,由于榫卯的接合强度与其接合面积呈正相关[13],因而在进行结构改良时,应最大限度保证改良后的接合面积达到最大。攒边格角榫的改造方案如图1所示,共设计了A、B、C 3款改良方案,其中A方案攒边格角榫为榫头取最宽尺寸,B方案攒边格角榫为榫头长度取最长尺寸,C方案斜角榫为在原有B方案基础上再加一个圆棒榫进行辅助加固的结构形式。改良前后的相同之处在于均保留了斜接的外观特点;为了便于铣刀进刀,将内部榫头长度方向由传统的顺纹方向变为斜纹45°方向,即垂直于加工平面方向;同时,为了实现数控一次加工到位,将内部连接的方榫均改成了椭圆榫。

图1 传统攒边格角榫结构改造方案Fig. 1 Optimizing method of traditional corner joints

2 45°斜纹椭圆榫接合配合参数确定

由于在对传统攒边格角榫进行结构改良之后,出现了与木材纹理方向呈45°斜角的椭圆榫形式,而以往多是对直纹榫卯配合量与强度关系的研究[14-17],对斜纹45°椭圆榫的最佳配合参数缺少定量的研究。根据“载荷作用线方向与纹理方向的关系是影响木材强度的最显著因素之一”[18],为研究改造后的攒边格角榫取最佳配合参数情况下的力学强度,必须先确定45°斜纹椭圆榫的最佳配合量。

2.1 材料与方法

榉木为我国家具常用材料之一,在传统家具中的做法与红木家具类似,且木性稳定[19]。供试榉木,含水率为12%左右,气干密度约为 0.7 g/cm3。采用聚醋酸乙烯作为胶黏剂,固体含量为50%。

试件在原力WPC 数控机床上加工完成,其加工精度为0.01 mm,加工路径由Mastercam软件生成并后处理。力学试验设备为日本岛津AG-X万能材料试验机及自制辅助夹具。由于力学试验机施加载荷的方向为竖直方向,为了便于施加载荷,所用试件的长度方向与木材顺纹方向呈45°夹角,以达到使载荷与木纹呈45°夹角的目的。材料尺寸均为200 mm×40 mm×40 mm,长度方向与木材顺纹方向呈45°夹角,一根材料的一端加工出椭圆榫,另一根材料的侧面加工椭圆榫眼,涂胶并组装成T型构件。

由于试件榫眼的宽度方向和高度方向都与材料纤维方向呈45°夹角,因此,榫眼长度与榫头宽度方向、榫眼宽度与榫头厚度方向均既可采用过渡也可采用过盈配合,但必须保证榫卯可正常装配,不造成零件破坏。为避免另两个方向的接合参数对试验结果产生影响,本次试验采用单因素试验法进行研究:在榫眼深度与榫头长度方向始终采用-2 mm间隙配合条件不变,另一配合方向(榫头厚度方向或榫头宽度方向)采用-0.2 mm间隙配合的情况下,再分别对榫头宽度方向或榫头厚度方向的配合参数进行研究。设榫头宽度方向配合参数为a,榫头厚度方向配合参数为b,根据预试验结果,将a和b分别取0.0,0.1,0.2,0.3 这4个等级参数进行试验(由于当a=0.4 mm、b=0.4 mm时,试件装配后会出现榫卯变形和破坏现象,因此,此配合参数不安排试验),试件尺寸及纹理如图2所示。

图2 试件尺寸及纹理Fig. 2 Sizes and textures of test-pieces

斜纹T型构件拉伸强度测试加载示意图见图3,P表示对试件施加的静载荷,加压点在横向构件的下端面,垂直载荷P匀速加载,拉伸速度设定为5 mm/min,拉伸直至榫卯构件完全脱落为止。每种条件下试验各重复6次。由图3可知,当试件长度方向与木材顺纹方向呈45°夹角时,载荷方向与木纹方向间的夹角为45°,可达到斜纹装配和斜纹受力的效果。

图3 T型构件抗拔强度测试方法Fig. 3 Pull-out strength test method of T-shaped component

按照家具生产的组装方式,将加工好的斜纹T型构件的榫头榫眼以及其他接触面均涂胶(涂胶量为150~220 g/m2)并装配,存放7 d等待胶黏剂完全固化。

2.2 榫头宽度和厚度方向上的配合参数

对榫头宽度方向配合参数a取不同数值,共4组24个试件,进行抗拔强度测试。对试验结果先按照格拉布斯检验法进行异常值检测,剔除异常值后,对剩下的数据求均值。T型构件抗拔强度测试结果见图4,由图4可知,随着榫头宽度方向配合参数a的增大,T型构件抗拔强度显著上升,并在a=0.3 mm时达到最大抗拔强度1 874.2 N。

图4 不同榫头宽度方向配合量下T型构件抗拔强度测试结果Fig. 4 Pull-out strength test results of T-shaped component under different matching parameters in width

通过观察榫头宽度方向取不同配合量时斜纹T型榫的破坏情况可知:当a=0~0.2 mm时,榫头无明显破坏,榫孔端面有纤维破坏的情况,这说明此时胶合强度大于45°的斜纹抗拉强度;当a=0.3 mm时,榫眼端面发生严重撕裂,但榫头并未完全被拔出榫眼,且伴随榫眼材料沿着木纹产生开裂,这说明此时的接合强度大于材料强度。因此,当榫头宽度方向过盈量a=0.3 mm时,试件的抗拔强度达到最大。

对榫头厚度方向配合参数b取不同数值,共4组24个试件,进行抗拔强度测试。对试验结果先按照格拉布斯检验法进行异常值检测,剔除异常值后,对剩下的数据求平均值。T型构件抗拔强度测试结果如图5所示,由图5可知,随着榫头厚度方向配合参数b的增大,T型构件抗拔强度显著上升,但当b从0.2 mm增加到0.3 mm时,增长幅度显著减缓,当b=0.3 mm时达到最大抗拔强度2 043.6 N。

图5 不同榫头厚度方向配合量下T型构件抗拔强度测试结果Fig. 5 Pull-out strength test results of T-shaped component under different matching parameters in thickness

通过观察榫头厚度方向取不同配合量时,斜纹T型榫的破坏情况可知:当b=0~0.2 mm时,榫头无明显破坏,榫孔端口有纤维撕裂的情况,过盈量越大,纤维撕裂情况越显著;当b=0.3 mm时,榫眼端面发生严重撕裂,甚至直接发生零件断裂,这说明此时的接合强度大于材料强度。因此,当榫头厚度方向过盈量b=0.3 mm时,试件的抗拔强度达到最大。

综合以上两组试验可以得出:当榫头长度方向与木材纹理方向呈45°夹角时,分别在榫头宽度方向配合量为0.3 mm,榫头厚度方向配合量为0.3 mm时,抗拔强度达到最大。

在本研究的预试验阶段,采用相同研究方法和材料,测得的榉木直纹椭圆榫接合最佳配合量分别为榫头宽度方向0.3 mm、厚度方向0 mm,这与测得的斜纹45°椭圆榫最佳配合量存在显著差异,进一步验证了“木材纹理方向是影响木材强度的最显著因素之一”。

3 攒边格角榫改良前后抗弯性能对比分析

作为每个人生活必需品的家具,其安全性尤为重要,缺乏足够强度与稳定性的家具,其导致的后果是灾难性的[20]。要确保安全,就必须在结构设计与节点设计时进行科学的计算与评估。攒边格角榫的接合效果对家具整体强度的影响极为明显,如果攒边格角榫接合强度不够,则整个家具的质量将受到影响。

3.1 试验材料

为保证研究结果不受材质影响,本次试验依然选用与前述一致的榉木,其含水率、气干密度、胶黏剂等均与前述一致。

3.2 试件制作

选用表面无明显缺陷的木材,将材料锯切成大小均为200 mm×40 mm×30 mm的试样,其长度方向与木材顺纹方向一致。

3.2.1 传统攒边格角榫试件制作

传统攒边格角榫试件由有经验的木工通过机械和手工结合的方式制作完成。传统攒边格角榫一端为顺纹理方向的直榫,另一端横纹方向的榫眼与之配合,榫肩与榫头呈45°夹角。

传统攒边格角榫试件的加工尺寸见图6,均选用家具生产中的常见尺寸[21],榫头长30 mm、宽20.30 mm、厚10 mm。根据预试验阶段得到的研究结果,取榫头宽度、厚度、长度方向配合分别为0.3,0 和-2 mm。现代中式加工设计中,从美观角度考虑,较少使用透榫,因此,本研究中的改良型攒边格角榫和传统攒边格角榫也均采用闷榫形式,方便进行对比研究[22]。

图6 传统攒边格角榫试件尺寸Fig. 6 Dimension of traditional corner joints specimens

3.2.2 改良攒边格角榫试件制作

改良攒边格角榫试件的制作设备为苏州铨木智能科技有限公司的FAM1414S端面加工单元,加工精度0.01 mm,加工路径由UG软件生成并后处理。由于榫卯的抗弯性能与其接触面积成正相关[22],3种攒边格角榫改良形式的接合面积均与传统攒边格角榫保持基本一致,以降低接合面积对强度效果的影响。

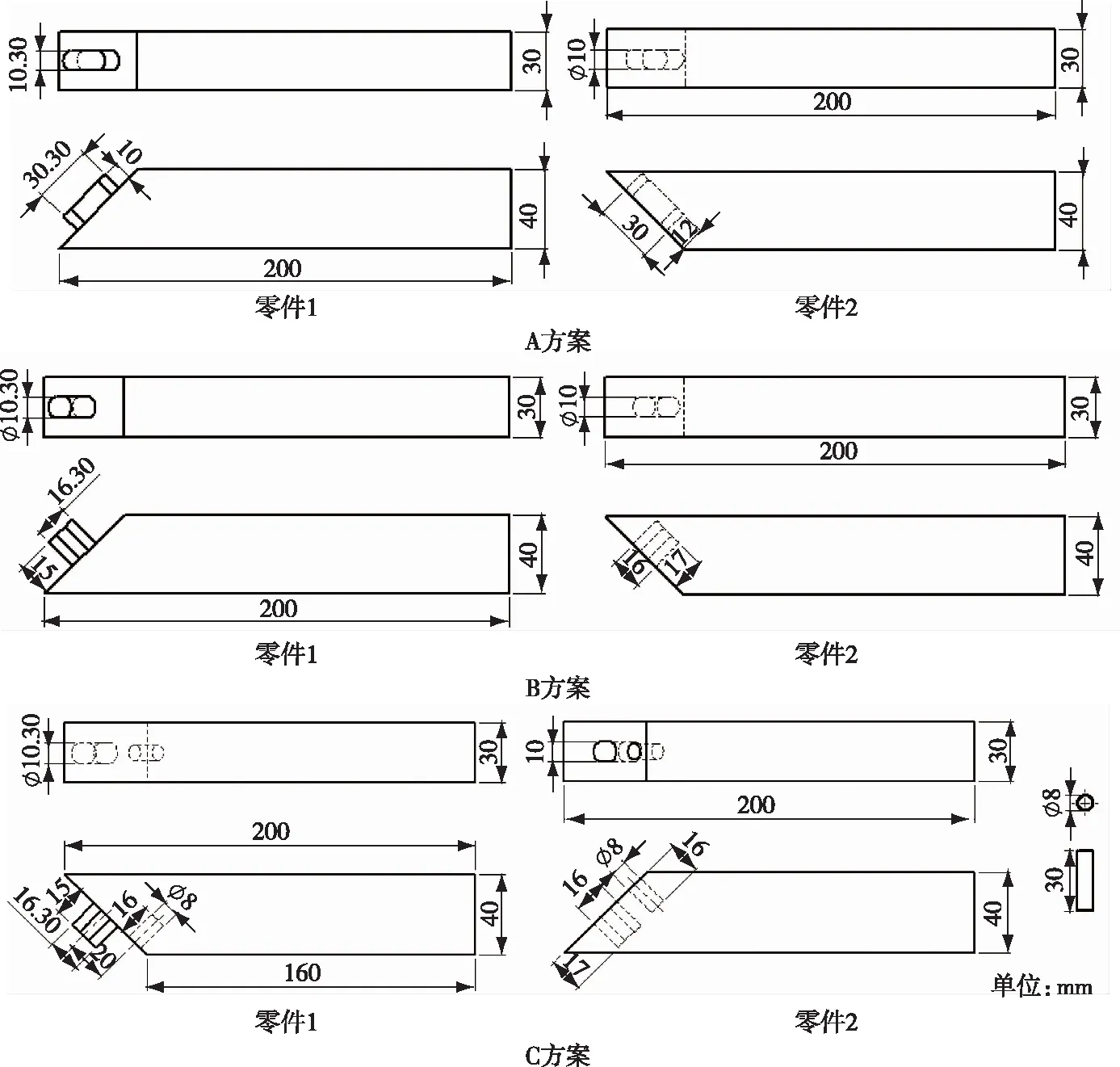

改良型攒边格角榫试件的加工尺寸见图7,其中,A方案中斜面椭圆榫榫头的宽度为30.30 mm、厚度为10.30 mm、长度为10 mm;B方案中斜面椭圆榫榫头的宽度为16.30 mm、厚度为10.30 mm、长度为15 mm;C方案中榫头的宽度为16.30 mm、厚度为10.30 mm、长度为15 mm,另加的圆棒榫长度为30 mm、直径为8 mm。根据2.2.3中的研究结果,取榫头宽度、厚度、长度方向配合量分别为0.3,0.3和-2 mm。按照家具生产的组装方式,将加工好的木框斜角榫的榫头榫眼以及其他接触面均涂胶(涂胶量为150~220 g/m2)并装配,存放7 d等待胶黏剂完全固化。相同试件制作7组。

图7 3种改良攒边格角榫试件尺寸Fig. 7 Dimension of three kinds of modified corner joints specimens

3.3 仪器设备与试验方法

力学试验设备仍为日本岛津AG-X万能材料试验机及相关自制夹具。攒边格角榫抗弯性能测试加载方式见图8,加压点距离接合点顶端距离为140 mm,垂直载荷P匀速加载,速度为5 mm/min,直至斜角榫完全脱落。

图8 攒边格角榫抗弯性能测试方法Fig. 8 Bending perfomance test method of corner joints

3.4 抗弯性能分析

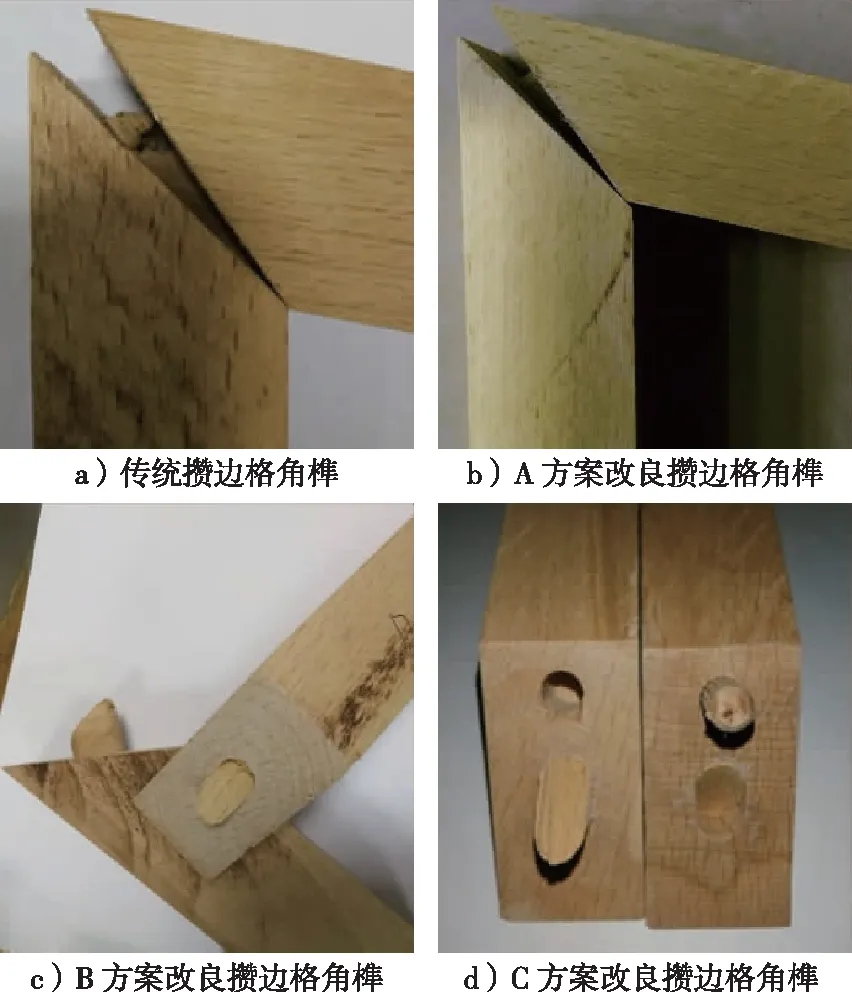

对传统攒边格角榫、3种改良攒边格角榫各7个试件分别进行极限抗弯测试,抗弯性能测试结果见图9。由图9可知:攒边格角榫的平均极限抗压载荷为A方案改良榫 图9 3种改良攒边格角榫与传统攒边格角榫抗弯性能测试结果Fig. 9 Bending performance test results of traditional corner joint and three kinds of modified corner joints 这是由于:①A方案改良榫形式由于榫头过短,影响了抗弯性能;②B方案改良榫榫头方向与纹理呈45°夹角,斜纹抗弯性能较直纹抗弯性能差,且榫头过细,也影响了抗弯性能;③传统榫则因为手工加工的原因存在尺寸和加工质量不稳定的情况,公差配合度和胶合效果受到影响;④C方案改良榫由数控设备加工完成,尺寸精度高,又增加了圆棒榫结合,加大了接合面积,在试件受压时,圆棒榫抵住榫孔内部,也起到了增强抗弯性能的效果。 传统攒边格角榫和3种改良攒边格角榫的受压破坏情况见图10。 图10 传统攒边格角榫和3种改良攒边格角榫受压破坏情况Fig. 10 Destructional form of traditional corner joint and three kinds of modified corner joints 1)传统攒边格角榫:由于传统攒边格角榫的榫眼呈梯形,榫眼上端材料薄弱,榫头材料受压引起榫头上翘,顶住榫眼上侧内壁,产生顺纹剪切力,因木材顺纹抗剪的能力较差,榫眼上端材料产生顺纹方向的断裂破坏;同时,受压力影响,横向榫材接合斜面的下边缘抵住纵向卯材的下边缘,因而接合斜面下边缘受压产生明显的挤压变形。 2)A方案改良攒边格角榫:由于该方案中榫头宽度较大,但长度较短,横向榫材受压,其接合斜面的下边缘抵住纵向卯材的下边缘产生弯矩,榫头受力,首先从榫眼中滑出,且此时的力小于材料本身的抗压和抗剪强度,因而榫头榫眼并没有发生明显破坏。 3)B方案改良攒边格角榫:由于该方案中榫头较长,但宽度较小,抗压能力较差,且榫头长度方向与木材顺纹方向呈45°夹角,斜纹抗弯能力更为薄弱,因而在受压后,榫头沿纹理方向直接断裂。 4)C方案改良攒边格角榫:该方案中既有斜纹直榫,又在斜纹直榫下侧加以圆棒榫进行结构强化,接合面积是4种结构中最大的,因而抗弯性能也是最优的。榫材受压后,45°斜纹的椭圆榫首先发生沿纹理方向的断裂破坏,继续施力,下端的圆棒榫从榫孔中被拔出。 研究工具:秒表1个、记录工序及用时的表格若干份。 研究方法:工时研究的一般方法包括直接测量法、间接推算法和累计法[23]。本研究采用直接测量法,通过现场的直接计时来确定各类型榫卯的加工用时。 根据力学对比分析结果,选取传统攒边格角榫和强度最好的C改良方案,改良前后的攒边格角榫加工效率对比见图11,其中,零件1、零件2分别表示带榫头的零件、带榫眼的零件。由图11可知,C方案改良攒边格角榫的加工效率明显高于传统攒边格角榫,总加工效率(包括上下料、机械回原点、加载加工程序,平均每个零件需花费17 s)较传统形式提高了475.4%,其中,改良后的零件1制作效率比传统手工制作提高了410.0%,零件2的制作效率比传统手工制作提高了543.1%。 图11 传统攒边格角榫与C改良方案攒边格角榫加工用时对比Fig. 11 The processing times comparison of traditional corner joint and modified corner joint C 此外,根据现场观察,C方案改良攒边格角榫由于使用数控设备进行加工,且其中的圆棒榫为低廉易得的标准配件,不需要额外加工,因而整个榫卯构件可以实现一次加工成型和即刻装配到位;而传统的攒边格角榫由于需要花费较多的时间进行加工定位、榫头和榫眼配合面的修整、试组装,且不同刀具换取也需要耗费时间,因而加工工序多,耗时较长。 攒边格角榫是框架结构家具最为常用甚至不可缺少的榫卯类型,因而对家具整体强度和生产效率的影响极为重要。基于现代数字化加工特点,提出便于数字化加工的攒边格角榫优化设计方案。由于提出的优化设计方案均出现与木材纹理方向呈45°夹角的椭圆榫形式,且缺少对斜纹45°椭圆榫最佳配合参数的定量研究,因而先对45°斜纹椭圆榫的最佳配合量进行了分析。利用手工和数字化加工技术分别加工制作传统和优化后的攒边格角榫试件,并保证所有试件接合面积大致相同,再对所有榫型进行了对比分析,得到以下主要结论。 1)在榫接合面积大致相同的情况下,各攒边格角榫的极限抗弯载荷由弱到强依次为:改良方案A、改良方案B、传统榫、改良方案C;A方案改良榫和B方案改良榫的极限抗弯载荷比传统榫分别下降了33.9%和23.9%,强度不理想;C方案改良榫的极限抗弯载荷比传统榫上升了38.7%,强度较好。 2)数字化技术加工C方案改良榫的效率较传统手工制作提高了475.4%,其中,改良后的零件1用时比传统手工制作提高了410.0%,零件2用时比传统手工制作提高了543.1%。 我国传统家具中,仅一种攒边格角榫内部就有多种结构形式,适用于不同情况。本研究由于篇幅有限,仅选取了其中常见的一种形式,且提出的攒边格角榫优化设计方案在材质选择上也较为单一,后期研究中可以尝试选取五金件、塑料甚至多种材质结合的方式来进行榫卯优化。但本研究提供的榫卯优化思路,以及力学强度和加工效率相结合的优化评价方式,为其他中式传统榫卯结构改进提供了借鉴。

4 攒边格角榫改良前后加工效率对比分析

4.1 研究工具及方法

4.2 加工效率对比与分析

5 结 论