小型汽油机反冲起动器失效原因分析及解决措施

2022-08-02程乐,朱艳,陈军

程 乐, 朱 艳, 陈 军

(林海股份有限公司,江苏 泰州 225300)

小型通用汽油机由于结构简单、质量轻、便于携带,被广泛应用于农业植保机械、园林机械、油锯、割灌机以及森林消防设备等机具动力,因排量较小,普遍采用手起动方式。

笔者曾经为高压细水雾森林消防泵开发过一款小型四冲程通用汽油机,该汽油机匹配电起动系统。鉴于消防设备使用的便利性、可靠性,要求设计发动机匹配电起动方式并同时保留手起动方式。在研发过程中,借用市场常用起动器结构。在发动机起动试验中发现因起动器故障会导致发动机手起动不成功,进而影响发动机再次起动问题。为确保高压细水雾森林消防泵起动可靠性,对发动机的手起动部件故障进行分析和改进设计。

1 起动部件的组成和原理

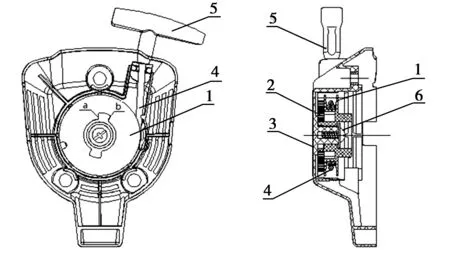

本款发动机起动部件总体结构由起动器组件和起动碗组件组成,如图1所示,起动器组件安装在发动机箱体上,起动碗组件固定在发动机曲轴上随曲轴一起转动或停止。

图1 起动部件总体结构1.起动器组件;2.箱体;3.起动碗组件;4.曲轴

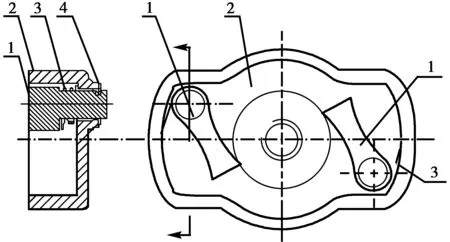

如图2所示该起动器组件由驱动轮盘、回位涡簧、起动器壳体、起动绳、起动手柄和压紧固定螺栓组成。驱动轮盘中心有一棘爪,棘爪形状为圆柱面径向方向,伸出驱动侧面和回位侧面,并且驱动侧面、回位侧面结构对称。如图3所示起动碗组件由起动拨爪、起动碗、拨爪回位扭簧、拨爪固定卡簧组成。起动碗中心有一圆柱凸台面,起动拨爪能围绕起动拨爪轴心左右旋转。

图2 起动器组件1.驱动轮盘;2.回位涡簧;3.起动器壳体;4.起动绳;5.起动手柄;6.压紧固定螺栓;a.驱动侧面;b.回位侧面

图3 起动碗组件1.起动拨爪;2.起动碗;3.拨爪回位扭簧;4.拨爪固定卡簧

当起动发动机时,拉动起动绳,在起动绳的牵引下,起动器组件驱动轮盘围绕驱动轮盘的轴心转动,当驱动轮盘的棘爪驱动侧平面与起动碗组件上的拨爪的端部接触后,驱动轮盘带动起动碗组件一起旋转,从而带动与起动碗组件安装连接固定在一起的发动机曲轴一起旋转,进而起动发动机。

当发动机起动成功后,发动机曲轴旋转带动起动碗组件一起旋转,此时起动碗组件起动拨爪在离心力的作用下,克服拨爪回位扭簧的作用,围绕拨爪的轴心旋转,远离起动碗中心圆柱凸台面,并由起动碗内壁限位。此时,拨爪远离驱动轮盘的棘爪,松开起动手柄后,在回位涡簧的回弹力作用下,驱动轮盘带动起动绳围绕驱动轮盘的轴心旋转,并将起动绳收回起动器组件内。

当发动机停止运行后,此时发动机曲轴处于停止状态,起动碗组件也处于停止状态。起动拨爪在拨爪回位扭簧的作用下,围绕起动拨爪的轴心,向驱动轮盘偏转,直至起动拨爪的内侧面与驱动轮盘的棘爪接触。随着驱动轮盘在起动器回位涡簧回弹力的作用下自转,起动拨爪在驱动轮盘的棘爪表面滑动运行,直至起动绳完全收回起动器组件内,驱动轮盘停止自转。

在发动机起动试验中,发现当发动机起动不成功松开起动手柄时,往往因为起动器组件失效导致起动绳不能收回到起动器内部,出现部分或全部起动绳残留在起动器壳体外侧,影响发动机再次起动。

2 起动部件失效分析

通常导致起动器组件失效的影响因素主要有以下几个方面:(1)回位涡簧损坏,涡簧固定端卡钩滑脱失去带动驱动轮盘回位作用。通常卡钩折弯方向应当远离驱动轮盘中心孔,长度不能过长也不能过短,因起动器组件为市场采购件,回位涡簧固定端卡钩形状存在差异,当涡簧固定端卡钩折弯方向指向驱动轮盘中心孔,插入中心孔内,与起动器壳体中心芯柱发生刮蹭时,容易造成卡钩滑脱现象;另外起动绳与驱动轮盘预缠绕圈数过多,当起动绳拉至尽头时超出回位涡簧工作行程,涡簧卡钩被拉直也会导致起动绳不回位。(2)起动器壳体中心芯柱高度因为制造偏差或者异常磨损,低于驱动轮盘安装高度,当压紧固定螺栓锁紧后回位涡簧与驱动轮盘、起动器壳体之间摩擦阻力过大,驱动轮盘不能自由转动。(3)回位涡簧和驱动轮盘中心孔缺少润滑脂,导致摩擦阻力过大。

对上述影响因素,我们对失效起动器组件进行了拆解分析,一一排除,但故障依旧存在,需要进一步分析。

在实验中发现,拆解起动器组件安装螺栓时,起动绳能迅速收缩回起动器壳体内。而起动绳回位由回位涡簧决定,回位涡簧的回弹力不仅要克服起动器组件内部摩擦阻力,还需要克服起动拨爪在驱动轮盘上滑动运行时与驱动轮盘的摩擦阻力,以及推动起动拨爪围绕拨爪芯轴摆动的力,所以加大涡簧的回弹力有助于起动绳收回。但是增加回位涡簧的回弹力,意味需要增大回位涡簧、驱动轮盘、起动器壳体以及起动碗组件结构尺寸,而本款发动机因为整体结构尺寸限制,并且需要保证良好冷却通风效果,对起动器结构尺寸要求结构紧凑,所以增加回位涡簧的回弹力不做为考虑因素。

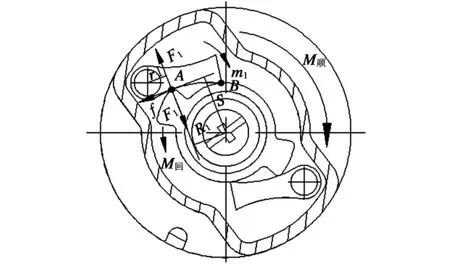

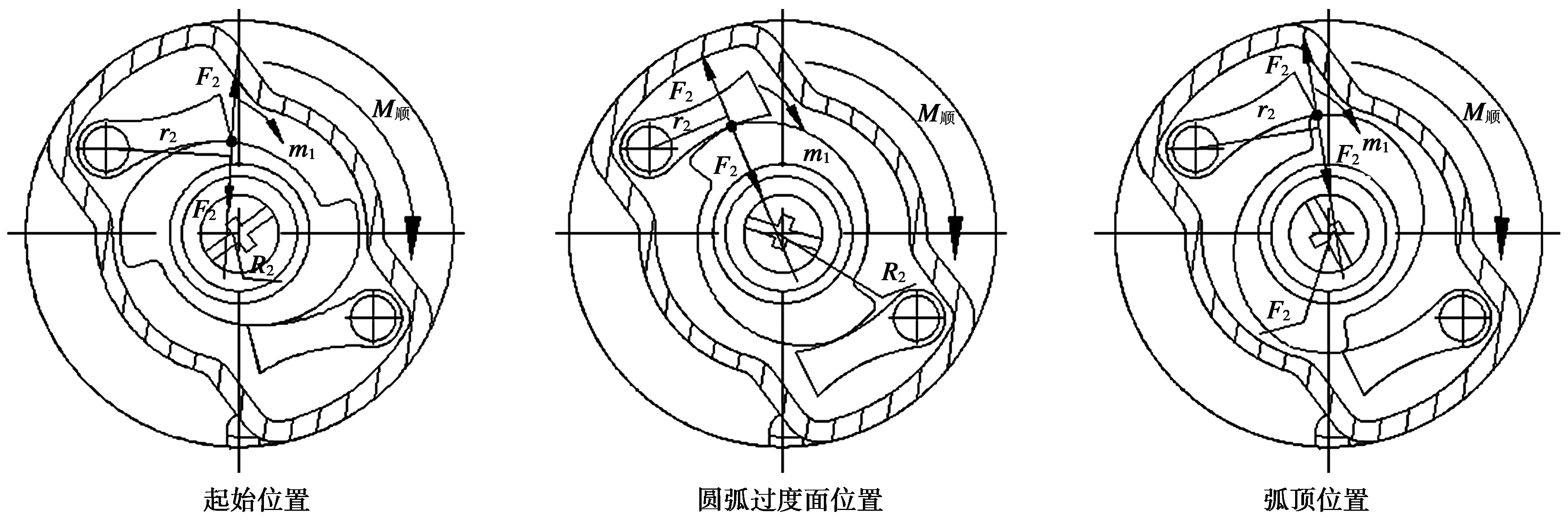

我们继续在三维软件中模拟了起动绳收回起动器时,起动器组件与起动碗组件的相对运动,即起动拨爪在驱动轮盘的棘爪回位侧表面处滑动轨迹。

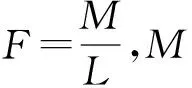

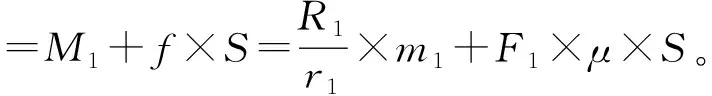

从模拟分析得知,当驱动轮盘棘爪与起动拨爪滑动运行至如图4所示位置时,可能存在锁死点A,此时点A接近拨爪的回转轴心。在A点处进行受力分析,在拨爪回位扭簧作用下驱动轮盘受到指向拨爪弧面圆心的作用力F1,起动拨爪在驱动轮盘上滑动时与驱动轮盘的摩擦阻力f。

图4 驱动轮盘棘爪与拨爪锁死状态

μ,μ为动摩擦因数。

3 起动部件失效的解决方案

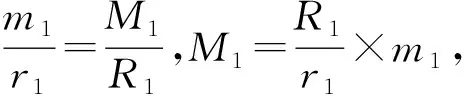

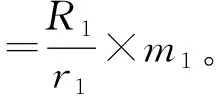

锁死点A的存在,导致拨爪不能围绕拨爪轴心按逆时针方向旋转,此时作用力F到拨爪轴心的力臂r1较小。若加大力臂r1,在相同扭矩下,作用力F与力臂成反比,即作用于驱动轮盘棘爪的力F减小,应有助于避开或者消除锁死点A。加大力臂可改变接触点A到点B回位侧面形状,由原来与驱动侧面相对称,改为在点A与点B间增加一段圆弧形过渡面,再次在三维软件中模拟改进后起动器组件与起动碗组件的相对运动。

如图5所示,根据状态分析图得知在以上位置,由于棘爪回位侧圆弧过渡面的凸轮作用,驱动轮盘与起动拨爪的接触点始终远离拨爪的回转轴心,与图4作对比,作用力在拨爪轴心力臂r2>r1,在驱动轮盘轴心力臂R2 图5 圆弧过渡面状态分析图 按上述理论分析,我们对原状态起动器组件驱动轮盘进行改制,将驱动轮盘棘爪回位侧面采用圆弧形过渡面,并装配在发动机上进行起动试验。不同试车人员进行手起动操作,感觉起动绳回位顺畅,即使发动机多次起动失败也没有出现起动绳不回位现象,起动器故障消除。按照此状态又改进几只驱动轮盘,分别装配在多台发动机上进行试验,故障依旧没有发生。在确定最终修改方案后,我们对起动器组件驱动轮盘进行重新开模、出样,装配样机再次试验。通过大量反复起动试验,均没有出现起动器失效现象,达到预期效果,满足设计使用要求。 通过理论和试验分析了本款发动机的起动器故障,找到影响故障因素。在发动机结构尺寸限制,不能增加回位涡簧的回弹力情况下,通过三维软件模拟找出理论锁死点,并将棘爪回位侧面改为圆弧形过渡面,由于凸轮作用,改变作用力力臂大小,保证棘爪回位侧与起动拨爪的接触点始终远离拨爪的回转轴心,避开理论锁死点,能够有效防止起动器失效故障发生。保证了起动器结构始终保持有效状态,对提高高压细水雾森林消防泵的稳定性,具有重要意义。同时此次改进后的手起动自回式反冲起动器结构简单、起动方便灵活、使用寿命长,也可以运用于其他微型发动机反冲设计。

4 试验与改进

5 小结