添加无水硫酸镁的乳化沥青透层油性能研究

2022-08-01吕俊学

吕俊学,陈 东

(广西交通设计集团有限公司,广西 南宁 530000)

0 引言

在我国公路建设中,喷洒透层油是解决半刚性基层与沥青面层层间结合问题的常用方法,效果良好的透层油不仅可以使基层和面层粘结牢固,防止路面出现拥包、车辙等病害,还能阻止水分下渗,保护基层免受水的侵害,甚至关系到纵向轴载的承载能力[1]。最早的透层油为煤油稀释沥青,对于半刚性基层其渗透深度均能达到5 mm以上。但是由于煤油的稀释作用增加了轻质组分,使得沥青的黏度显著降低,喷洒后一定时间内粘结力难以保证基层与面层形成一个整体,且稀释沥青时需要在高温下进行且喷洒后逐渐挥发,在消耗能源的同时对环境造成了一定的污染。随着科技的发展,乳化沥青透层油的出现解决了上述问题,其蒸发残留物黏度较高,可将基层和面层粘结牢固,同时生产过程无须高温加热,水蒸发破乳后不会对环境造成污染,但是普通乳化沥青透层油的渗透能力相对较弱,仅能下渗2~3 mm,不能满足我国规范的相关要求[2]。

2012年沈阳建筑大学的褚翠兰简单总结了高渗透乳化沥青在国内外的使用情况,据此自行研发了一种高渗透乳化沥青透层油,其各项技术指标均能够满足规定,渗透深度优于普通乳化沥青透层油。同时,他认为应提出一套专门的透层材料评价体系,除渗透深度外还应增加粘结效果评价指标[3]。2013年李洪珍等为保证水稳基层与沥青面层的良好粘结,通过渗透试验和剪切力试验对比分析了煤油稀释沥青、普通乳化沥青、高渗透力乳化沥青的性能,为研制出高性能透层油提供了基础[4]。2016年长沙理工大学的杨和平等认为透层施工质量是基层与面层粘结优劣的直接因素,为提升透层油渗透深度,结合实体工程开展透层油种类、基层级配、洒布时间的对比试验研究,结果表明高渗透乳化沥青透层油的渗透能力与煤油稀释沥青相当,单点渗透深度合格率高,在级配良好的水泥稳定碎石基层上及时洒布能达到较好的渗透深度[5]。2017年杨峰等为提高透层油的渗透深度,分析不同洒布时间及高性能渗透剂的掺入对水稳基层渗透深度的影响,并根据直剪试验分析渗透深度对层间抗直剪强度的影响,结果显示渗透剂对渗透效果有明显改善作用,掺入渗透剂试件的层间抗直剪强度高于未掺渗透剂的试件,而龄期对基层与面层层间抗直剪强度的影响不大[6]。2018年长安大学公路工程重点实验室的武建民等分析了透层油的层间结合、固结保护和封闭养生等作用,以及透层油层间结合作用的重要性,提出了采用渗透性能、层间结合性能、固结性能和储存稳定性作为透层油性能评价的指标体系,在此基础上又针对透层油层间粘结效果不佳和固结防水作用差等问题,逐一筛选乳化剂及其他添加剂的类型和掺量,研发了一种实用高效的乳化沥青透层油,其具有良好的抗冲刷性能和表面固结作用,成本明显低于煤油稀释沥青和乳化沥青,通过室内渗透试验确定最佳的喷洒时机为基层施工后1 d左右,最佳喷洒量为1.5 L/m2[7-8]。2019年北京工业大学的苗英豪等以煤焦油渣工业废料为基础,利用煤油为稀释剂,制备了液体改性低温煤沥青透层油,并通过渗透试验、层间拉拔试验考察其渗透性能和层间结合性能,结论认为当氯丁橡胶掺量为0.5%、煤油与沥青的比例为2∶10、洒布量为1 L/m2时,改性低温煤油沥青透层油的渗透深度可达8 mm,且层间结合性能方面具有明显优势[9]。

本研究基于硫酸镁溶液的高渗透压原理,制备一种渗透性突出的乳化沥青透层油,并通过渗透性试验、储存稳定性试验、剪切试验、冲刷试验,对乳化沥青透层油和煤油稀释沥青透层油性能进行对比研究,为公路养护绿色发展提供材料基础。

1 原材料技术性能

1.1 原材料

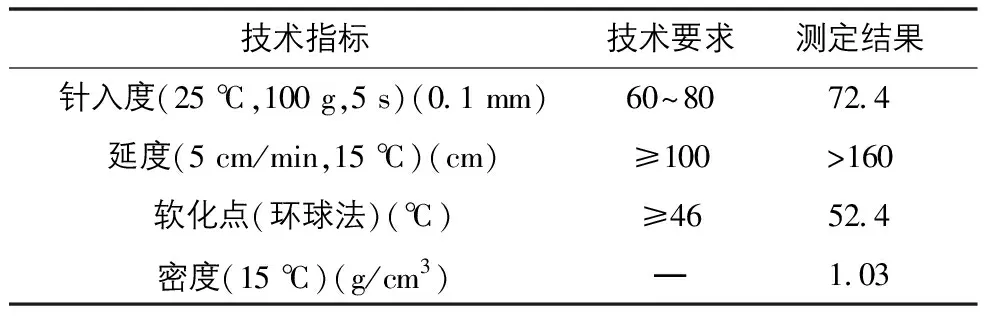

本研究使用的沥青为A级70#基质沥青,技术指标如表1所示,均能满足规范要求。采用普通煤油为稀释剂制备煤油稀释沥青,其为淡黄色液体,密度为0.8 g/m3,易燃易挥发。硫酸镁溶液由无水硫酸镁白色晶体经稀释得到,呈弱酸性,5%水溶液pH值约为5。

表1 A级70#基质沥青主要技术指标表

1.2 试样制备

1.2.1 硫酸镁乳化沥青透层油

本研究首先将无水硫酸镁制成硫酸镁溶液,采用实验室自制的小型乳化机制备乳化沥青。具体过程如下:(1)制备硫酸镁溶液,加热至80 ℃;(2)待温度稍低后加入普通乳化剂搅拌均匀;(3)根据现有pH值采用盐酸进行调酸,调至pH值在2~2.5之间,形成所需皂液;(4)待皂液降至60 ℃左右时开动胶体磨,将其缓慢加入胶体磨中进行循环;(5)将加热熔融好的基质沥青倒入胶体磨进行乳化,循环至乳液均匀即可得到硫酸镁乳化沥青透层油。

1.2.2 煤油稀释沥青透层油

将煤油按煤油:基质沥青=4∶6的比例加入到已加热至160 ℃左右的沥青中,人工搅拌15 min后再用高速剪切仪搅拌5 min,形成煤油稀释沥青透层油。

1.2.3 普通乳化沥青透层油

根据制备硫酸镁乳化沥青透层油的步骤制备普通乳化沥青透层油。

为了达到较好的性能对比效果,本节根据沥青含量一致的原则制备3种透层油,均保持沥青含量为60%,普通乳化沥青和硫酸镁乳化沥青的储存稳定性均满足规范要求。由于硫酸镁溶液呈弱酸性,在制备过程中发现硫酸镁乳化沥青透层调酸时盐酸用量可减少10%左右。

2 试验方法

2.1 渗透性试验

渗透性试验以水泥稳定碎石基层为试验对象,水泥用量为5%,矿料级配如表2所示。采用静压成型的方法制备高100 mm×直径100 mm的圆柱形试件,在试件成型后的不同时间分别喷洒透层油,洒布量分别为0.6 kg/m2、0.8 kg/m2、1.0 kg/m2、1.2 kg/m2、1.5 kg/m2,观察试件表面渗透状况。然后将试件竖向一分为二,在直径方向平均分5个点分别量测渗透深度,取其平均值即为渗透深度。

表2 水泥稳定碎石基层矿料级配表

2.2 剪切试验

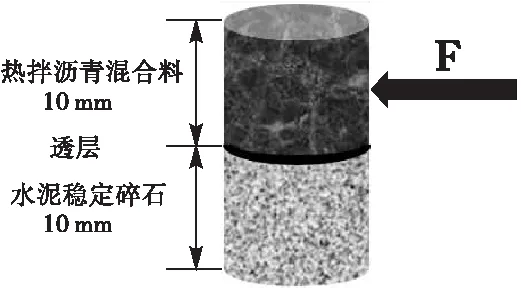

在养生3 d的水泥稳定碎石圆柱形试件上分别洒布一定量的硫酸镁乳化沥青、煤油稀释沥青、普通乳化沥青等透层油,待水泥稳定碎石养生14 d后,在此基础上采用静压的方式直接在水泥稳定碎石试件上成型高100 mm×直径100 mm的热拌沥青混合料试件,冷却24 h后进行剪切试验。首先将试件底部固定,在热拌沥青混合料层的中部施加水平荷载,记录试件破坏时的层间最大剪切强度,如图1所示,由此对比分析3种透层油的层间结合能力。

图1 剪切试验示意图

2.3 冲刷试验

透层油对沥青路面半刚性基层的固结作用可用冲刷试验进行测定。首先在养生3 d的水泥稳定碎石试件上喷洒一定量的透层油,待养生7 d后将试件放入25 ℃恒温水浴中浸泡30 min,然后用湿毛巾迅速擦除表面水分,称取质量m1,接着用负重的钢丝刷在喷洒透层油的部位反复摩擦5 min,用水冲掉表面的浮料,最后用干净毛巾擦干试件,称取其质量m2,计算冲刷质量损失率A进行固结保护作用评价。

3 试验结果分析

3.1 渗透性试验

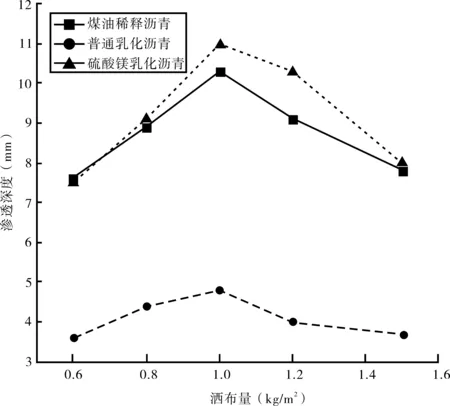

根据试验要求的洒布时间和洒布量进行渗透性试验,记录试件表面透层油渗透情况和渗透深度,以成型1 d后的试件为例,验证不同洒布量对渗透性能影响。试验结果如下页表3所示,透层油的渗透深度随洒布量的变化规律如下页图2所示。

由表3和图2可知,3种透层油的渗透深度随洒布量均表现出先增大后减小的趋势,在洒布量为1.0 kg/m2时达到峰值,这表明透层油的洒布量与渗透深度并不是成正比例关系,在渗透深度方面存在一个最佳洒布量。这是由于洒布量较大时易出现流淌,形成较大的界面张力,严重影响渗透能力。另外,在相同洒布量下,渗透深度由大到小排列为:硫酸镁乳化沥青>煤油稀释沥青>普通乳化沥青,且普通乳化沥青的渗透深度不满足规范要求。这是由于普通乳化沥青洒布后在试件表面快速破乳形成一层油膜,阻碍了透层油的进一步下渗;而硫酸镁乳化沥青中的水包油分子在硫酸镁溶液高渗透压的携带下更加容易打破界面张力的作用,将试件空隙中的空气排出,达到了同煤油稀释沥青一样的较好渗透效果。根据透层油表面渗透情况可知,洒布量为1.0 kg/m2时油膜厚度相对适中,不容易被卷起,渗透深度和粘结性均较好,综合确定透层油洒布量为1.0 kg/m2。

表3 试件成型1 d后洒布透层油渗透性试验结果表

图2 渗透深度随洒布量的变化曲线图

为探究透层油洒布时间对渗透深度的影响,在最佳洒布量1.0 kg/m2下测定试件不同成型天数后洒布透层油的渗透深度,其与试件成型后天数的关系如图3所示,以此确定透层油最佳的洒布时机。由图3可以发现,三种透层油渗透深度随试件成型后天数的增加先增大后减小,究其原因主要有四个方面:(1)试件成型后数小时内试件表面水分丰富,阻碍透层油下渗;(2)试件成型1 d后,试件表面水分已基本消失,水泥稳定碎石中水泥水化还未完成,透层油下渗的通道相对畅通,渗透深度增加;(3)随着成型后时间的延长,如试件表面不断增加的尘土,干燥的表面会加快透层油的破乳或稀释剂蒸发,水泥完全水化后形成的较为致密的水化产物等均会使透层油不同程度积聚于试件表面难以继续下渗,影响透层油使用效果;(4)煤油稀释沥青在试件成型5 d后洒布,其渗透深度小于规范要求,而硫酸镁乳化沥青在9 d后仍能下渗8 mm左右,这表明硫酸镁溶液高的渗透压使硫酸镁乳化沥青透层油具有较为宽泛的施工时机。

图3 渗透深度随洒布时间的变化柱状图

3.2 剪切试验

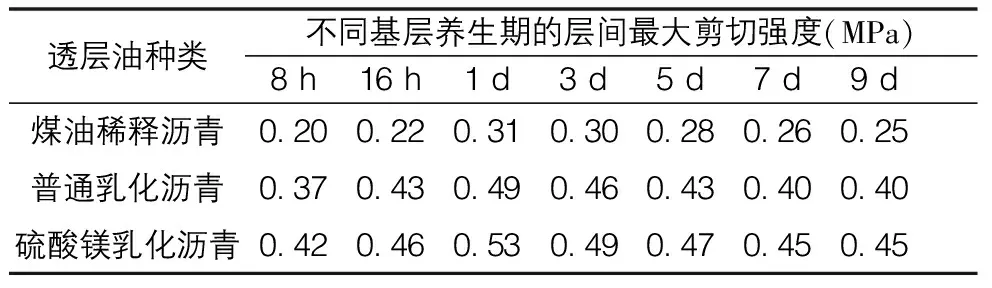

除渗透性外透层油还应具备较好的层间粘结性能。本研究以最佳洒布量的层间最大剪切强度为指标对比分析硫酸镁乳化沥青透层油的层间结合能力。试验结果如表4所示,其随基层养生时间的变化趋势如图4所示。

表4 不同基层养生期的层间最大剪切强度试验结果表

图4 层间最大剪切强度随基层养生时间的变化曲线图

由表4的试验结果和图4的变化曲线可知,随着基层养生时间的延长,透层油的层间最大剪切强度先增大后减小,在养生1 d时层间最大剪切强度最大,这与渗透深度表现出相同的现象,其原因也与造成渗透深度先增大后减小的趋势基本一致。

不同透层油的层间最大剪切强度从小到大依次为:煤油稀释沥青、普通乳化沥青、硫酸镁乳化沥青。在基层1 d养生期时最大和最小层间最大剪切强度相差可达0.22 MPa。在层间结合性能方面,硫酸镁乳化沥青明显优于煤油稀释沥青,这主要是因为煤油稀释沥青下渗速度很快,较难在试件表面形成油膜,而硫酸镁乳化沥青和普通乳化沥青渗透速度相对较慢,可形成均匀油膜。进一步研究发现,硫酸镁乳化沥青的层间最大剪切强度还略高于普通乳化沥青,这主要是由于硫酸镁溶液的加入,其高渗透压在使更多的沥青成分粘结到试件表面的同时,增强了界面的粘结性能,故层间结合性能优势明显。

3.3 冲刷试验

在长期的道路服役过程中,水分通过面层的空隙进入基层顶面,在大量重复荷载下形成动水压力,不间断地对基层进行冲刷,极易造成基层与面层离析,直至基层松散的危害。透层油洒布后应对基层表面集料形成较强的固结力,以提高基层抵抗动水冲刷的能力。因此,本研究通过冲刷试验以质量损失率来验证硫酸镁乳化沥青透层油的抗冲刷能力,试验结果如表5所示。

表5 透层油抗冲刷试验结果表

由表5的数据可知,质量损失率的大小排序为:无透层油>煤油稀释沥青>普通乳化沥青>硫酸镁乳化沥青,3种透层油对于无透层油的工况质量损失率至少<2.10%,可见透层油对基层表面固结和抗冲刷能力的重要影响。硫酸镁乳化沥青的质量损失率仅为1.67%,比煤油稀释沥青小1.67%。这表明硫酸镁乳化沥青透层油具有较强的表面固结和抗冲刷能力,在高渗透压条件下,使得乳化沥青形成完整致密的油膜,封闭了试件表面的空隙,阻止了水分进一步下渗。同时,较强的粘结力可以保护试件表面,有效防止基层松散。

4 结语

(1)透层油渗透深度随洒布量均表现出先增大后减小的趋势,结合表面渗透情况综合确定最佳洒布量为1.0 kg/m2。在相同洒布量下硫酸镁乳化沥青的渗透深度最大,这是由于硫酸镁溶液高渗透压更加容易打破界面张力的作用,达到同煤油稀释沥青一样的较好的渗透效果。透层油渗透深度随试件成型后天数的增加先增大后减小,同时硫酸镁乳化沥青在9 d后仍能下渗8 mm左右,其具有较为宽泛的施工时机。

(2)透层油的层间最大剪切强度随基层养生时间先增大后减小,在1 d时层间最大剪切强度最大,这与渗透深度表现出相同的现象,即试件成型后1 d为最佳的洒布时机。在层间结合性能方面,硫酸镁乳化沥青的界面黏性性能更强,层间结合性能优势明显。

(3)透层油对基层表面固结和抗冲刷能力有重要影响,而硫酸镁乳化沥青透层油也表现出较强的表面固结和抗冲刷能力,在高渗透压条件下,使得乳化沥青形成完整致密的油膜,封闭了试件表面的空隙,具有良好的固结能力。

(4)无水硫酸镁可通过工业废渣提取。由于硫酸镁溶液呈弱酸性,在制备乳化沥青透层油调酸时可在一定程度上节约盐酸的用量,在节能环保的同时提升对基层的封闭养生和固结保护作用,为公路养护绿色发展提供了材料基础。