重载条件下填料体系对胎面橡胶复合材料耐磨性的影响

2022-08-01刘欢欢肖佶海吴友平

刘欢欢,庞 松,肖佶海,吴友平

(北京化工大学北京市新型高分子材料制备与加工重点实验室,北京 100029)

橡胶轮胎是飞机关键的组成部件之一,在高速、重载行驶过程中产生的热积累会直接影响胎面胶自身的力学性能[1,2]。因此,有必要研究重载和力学性能对飞机轮胎耐磨性的影响。耐磨性是橡胶轮胎的重要指标之一,它关系到轮胎的使用寿命以及行驶过程中的安全性[3]。不同橡胶自身固有的特性[4]及温度、载荷、滑移速度、滑移距离等条件下[5~10]造成的磨耗现象不同,对应的磨耗机制也各有差异。目前主要的磨耗机制分为磨料磨损[11]、疲劳磨损[12]和卷曲磨损[13]。而磨耗过程中形成一系列垂直与滑动方向上的呈山脊状的磨纹则被称为沙拉马赫条纹(Schallamach pattern)[14]。炭黑是飞机轮胎胎面配方中最常用的增强填料,它能够显著提高硫化胶的拉伸强度、硬度、300%定伸应力及耐磨性,滞后生热也相对升高[15,16];白炭黑虽然在力学性能上的补强稍逊于炭黑,但可以降低硫化胶的生热性能和滚动阻力并保持较好的抗湿滑性[17~19]。将二者并用能够获得综合性能优异的硫化胶,尽管已经有许多该方面的报道[20~25],但研究二者的并用比对重载条件下胎面胶性能的影响依旧十分重要。

本课题组在前期工作[26]中已经研究了重载、高速及炭黑用量对天然橡胶(NR)/反式聚异戊二烯(TPI)复合材料耐磨性的影响。结果表明,与转速相比,载荷对耐磨性的影响更大,且高300%定伸应力和高硬度的硫化胶表现出良好的耐磨性;此外当转速大于800 r/min 时,转速对磨耗速率影响不大。因此基于前期工作,本文固定了转速为800 r/min (15 Hz),重点考察了载荷,以及保持总填料用量为60 phr 时,炭黑/白炭黑不同并用体系对NR/TPI 复合材料耐磨性的影响,同时探究了炭黑/白炭黑不同并用比下,硬度和300%定伸应力对耐磨性的影响是否符合前期工作所得结论,以期为高耐磨胎面橡胶材料的设计提供参考原则。

1 实验部分

1.1 主要原料

NR:海南橡胶有限公司;TPI:青岛第派新材有限公司;炭黑:牌号N134,天津亿博瑞化工有限公司;白炭黑:牌号VN3,德国德固赛(青岛)公司产品;促进剂、偶联剂、石蜡、氧化锌、防老剂、硬脂酸和硫黄等:均为市售工业品。

1.2 NR/TPI 复合材料的制备

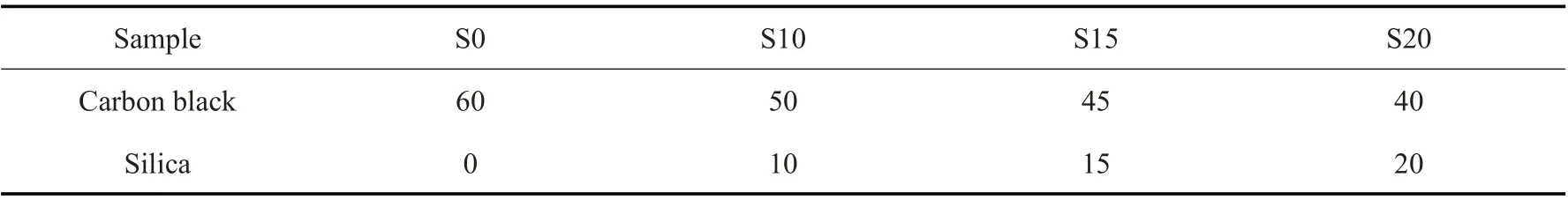

实验配方如Tab.1 所示,其中保持总填料量为60 phr,炭黑/白炭黑为变量,4 种样品分别命名为S0,S10,S15 和S20。

Tab.1 Experimental basic formula phr

其他组分与用量为NR 85phr,TPI 15phr,硫磺1.3phr,促进剂1.4phr 等。

采用两段工艺制备混炼胶。第1 段在300 mL哈克密炼机(RM-200C 型,哈尔滨哈普电气技术有限责任公司)上进行,密炼室初始温度为100 ℃、转子转速为60 r/min,加料顺序依次为生胶、炭黑、白炭黑与偶联剂,混炼时间均为2 min,然后加入防老剂和石蜡,在145~150 ℃下热处理5 min 后排胶;第2段在14 寸双辊开炼机(X(S)K-360 型,上海橡胶机械一厂有限公司)上进行混炼,将混炼胶薄通后包辊,依次加入氧化锌、硬脂酸、促进剂和硫磺,最后再加入偶联剂平衡硫化,每次加料后左右割刀各4 次,最后打包搓卷交替各3 次,调整辊距3 mm 左右出片。

将混炼胶在室温停放24 h 后在平板硫化机(XLB-D 350×350 型,北京环峰化工机械制造厂)上进行硫化,硫化条件为143 ℃×15 MPa×20 min。

1.3 测试与表征

1.3.1 力学性能测试:采用电子拉力机(AI-7000S1型,高铁检测仪器有限公司)分别根据GB/T 528-2009 和GB/T 529-2008 进行硫化胶的拉伸和撕裂测试,测试速度为500 mm/min。使用邵A 硬度计(XY-1 型,上海化工机械四厂)测试硫化胶的硬度。采用橡胶加工分析仪(RPA2000 型,美国Alpha 科技有限公司)对硫化胶进行测试,应变扫描的测试温度60 ℃、频率l0 Hz、应变范围0.28%~42%。采用压缩疲劳试验机(YS-25 型,上海橡胶机械厂)测量硫化胶的压缩疲劳温升性能,测试温度为55 ℃,试验负荷1.01 MPa,冲程值4.45 mm,预热时间30 min,试验时间25 min。采用屈挠试验机(GT-7011-DM

型,高铁检测仪器有限公司)根据GB/T 13934-2006测试硫化胶的屈挠疲劳性能。

1.3.2 红外光谱分析:采用红外光谱仪(Tensor 27 型,德国Bruker 公司)分析硫化胶本体、表面降解层和磨屑。测试模式为衰减全反射(ATR),所有样本扫描波数范围为400~4000 cm-1,分辨率为4 cm-1。

1.3.3 耐磨性分析:采用TAS-130 轮胎磨耗模拟试验机[26],对各样品分别进行正、反转各2500 圈(即实际行程为1000 m)测试,并用千分之一的天平称量磨前与磨后的质量,实验结束,用相机拍摄测试轮表面,并收集测试过程中产生的磨屑。用偏光显微镜(PM,Axiolab 5 型,德国/卡尔蔡司显微镜公司)对磨屑形貌进行放大观察。

2 结果与讨论

2.1 NR/TPI 复合材料的耐磨性与静、动态性能的关系

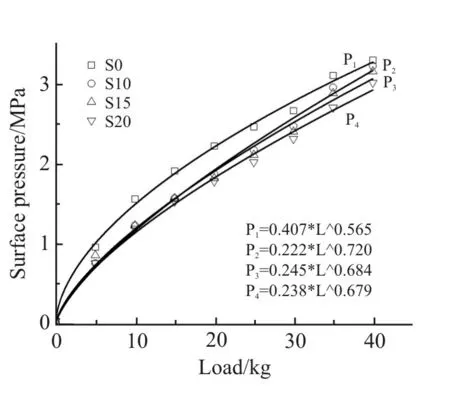

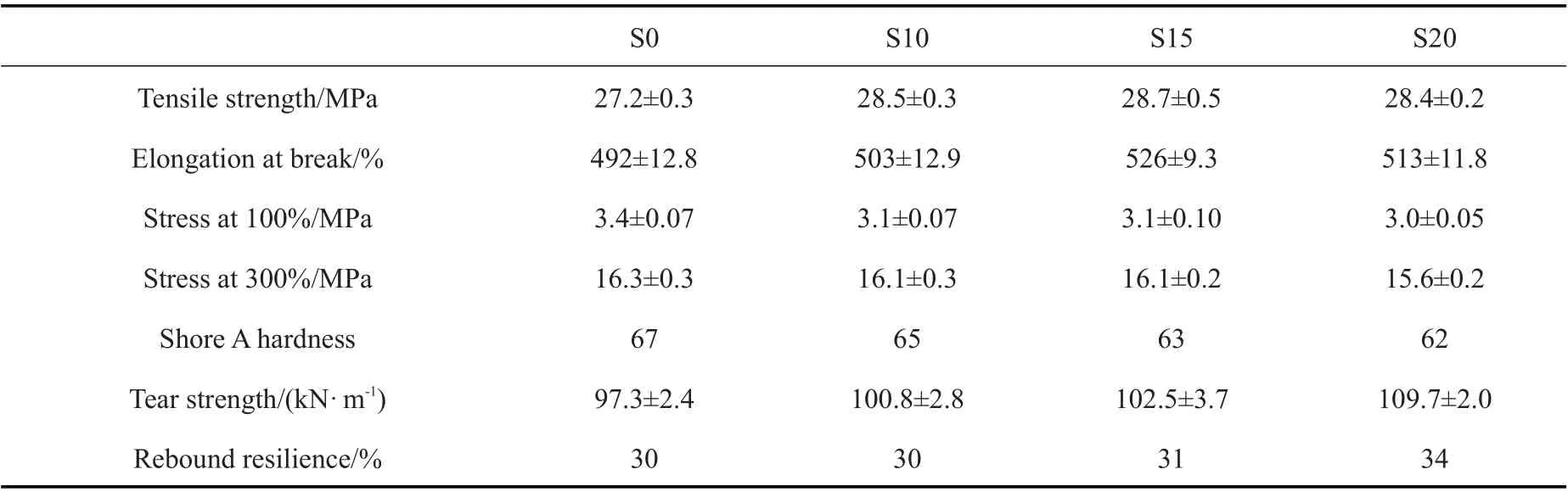

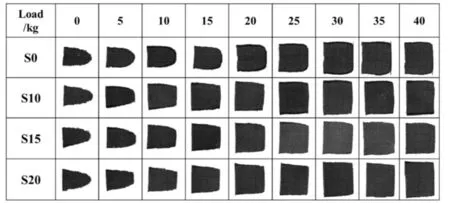

飞机轮胎是唯一与地面接触的部件,它不仅承载着飞机自身的重量,还要承受到载物的重量,因此胎面胶与地面接触时的面压是轮胎耐磨性的重要影响因素。基于此,首先用印泥法测试了不同载荷在静态加载下NR/TPI 硫化胶轮与磨盘接触面积。如Fig.1 所示,可以看出,随着载荷的增加,各胶轮压痕面积逐渐增大。将载荷除以压痕面积得到胶轮与磨盘实际的接触面压力,并将面压与载荷进行非线性拟合,结果Fig.2 所示,4 个样品所受面压均与载荷呈幂律函数的关系,结果与前期工作相符[26]。由Tab.2 各样品的物理力学性能可知,S0 的300%定伸应力及硬度均最大,橡胶体系中随着白炭黑用量的增加,S10,S15 和S20的300%定伸应力及硬度呈减小趋势,因此S0 的抗变形能力高于其他样品,所受面压最大,S10,S15 和S20依次降低。本文磨耗实验测试的载荷为20 kg,25 kg,30 kg 和35 kg,整个测试在室温下进行。

Fig.2 Contact pressure versus load curves of different NR/TPI vulcanizates

Tab.2 Mechanical properties of different NR/TPI vulcanizates

Fig.1 Indentation between test wheel and grinding disk under different loads

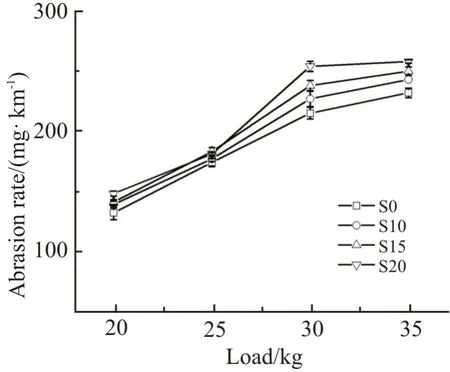

Fig.3 给出了不同NR/TPI 硫化胶轮的磨耗速率与载荷的关系曲线。可以看出,S0,S10,S15 和S20的磨耗速率均随着载荷的增大而增大,这与前期工作[26]以及前人研究结果[8,27]相一致。在相同载荷下,S0(纯炭黑体系)的耐磨性最好,加入白炭黑之后,随着其用量的增加,胶轮的耐磨性有所降低。结合Tab.2 的力学性能分析原因,这是由于S0 具有最高的300%定伸应力和硬度,因此在高载荷下,形变小,其耐磨性最好。当炭黑与白炭黑并用时,随着白炭黑用量增加,硫化胶的硬度和300%定伸应力有所降低,导致胶轮的耐磨性降低。

Fig.3 Abrasion rate versus load curves of different NR/TPI vulcanizates

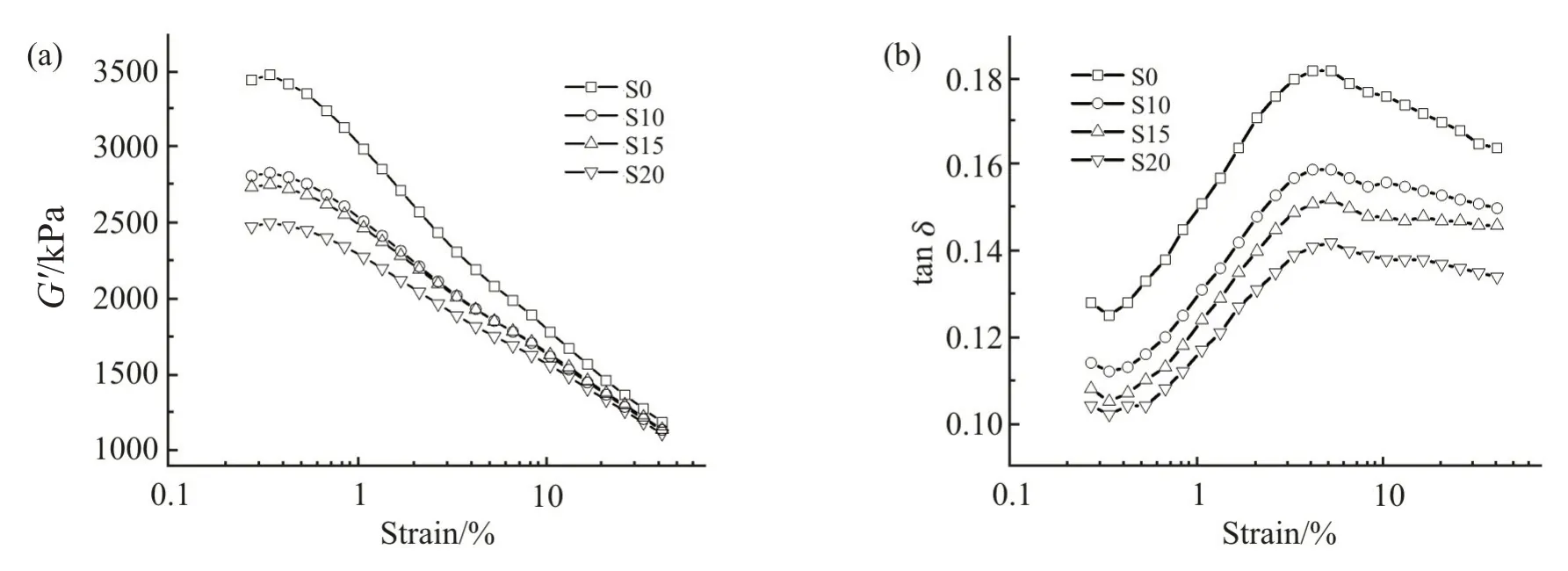

Fig.4 是硫化胶的储能模量(G′ )及损耗因子(tanδ)随应变的关系曲线。与S0 相比,随白炭黑用量增加,Fig.4(a)中硫化胶的“Payne 效应”[28]逐渐减弱,应变为7%处对应的tanδ值依次减小(如Fig.4(b)),表明白炭黑的加入能够改善填料在橡胶基体中的分散性,降低硫化胶的滚动阻力[20]。

Fig.4 Curves of (a) storage modulus G’ versus strain and (b) loss factor tan δ versus strain for different NR/TPI vulcanizates

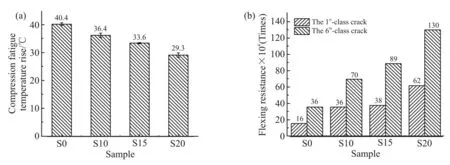

Fig.5 显示了硫化胶的压缩生热和一级、六级抗屈挠疲劳寿命。可以看出,随着白炭黑用量增加,硫化胶的压缩生热(如Fig.5(a))逐渐降低,S20 的压缩生热与S0 相比,降低了27.5%。从Fig.5(b)可以看出,出现一级和六级裂纹时的疲劳寿命,S20 相比较S0 分别提高了287.5%和261.1%。

Fig.5 (a) Compression fatigue temperature rise and (b) flexural fatigue properties of different NR/TPI vulcanizates

总体来看,虽然白炭黑的加入能够改善填料的分散,降低硫化胶的生热,提高疲劳寿命,但在高速和高负荷条件下,硫化胶的高硬度和高的300%定伸应力对耐磨性起着关键作用。

2.2 磨耗表面及磨屑形貌

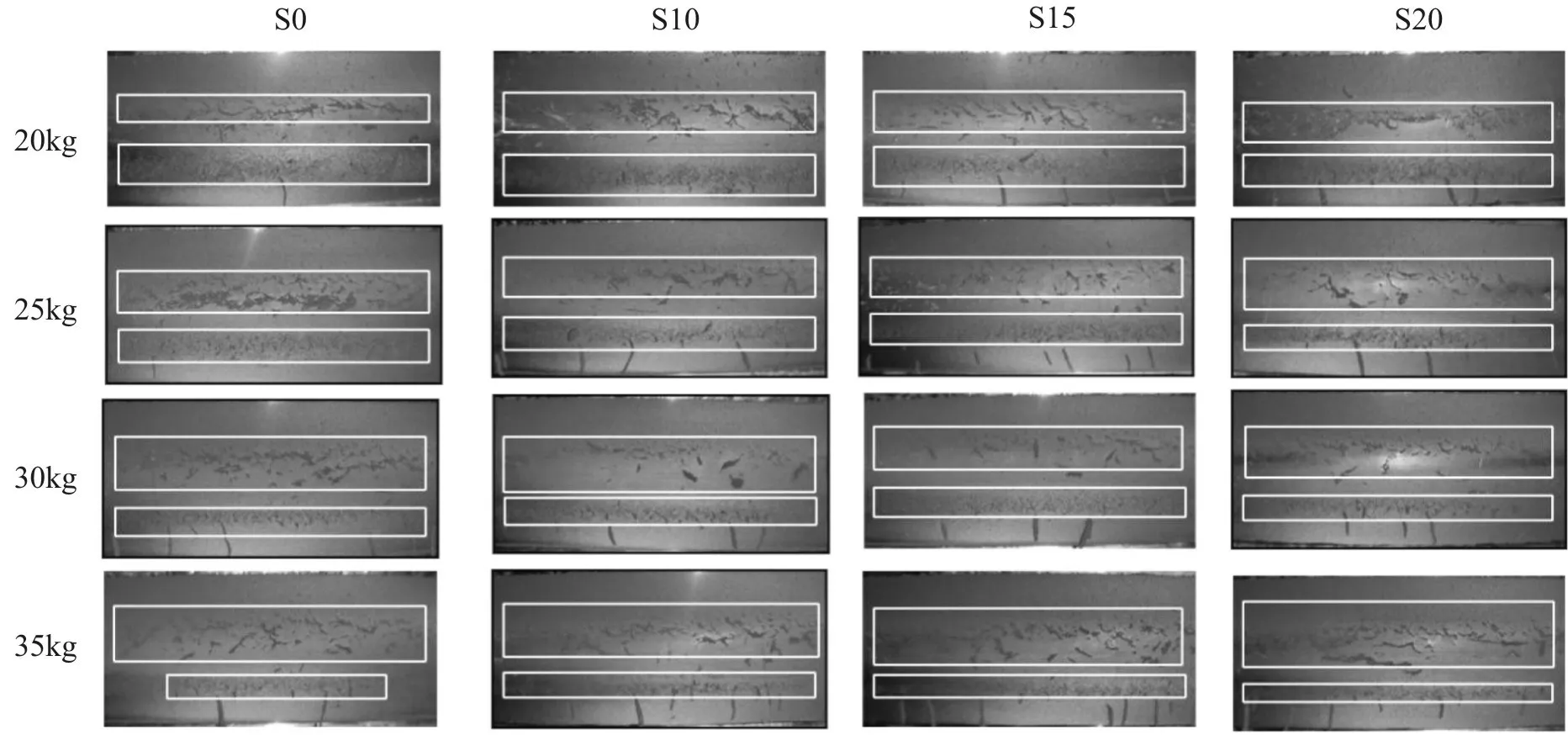

Fig.6 是各样品的宏观磨耗表面形貌图。由图可见在不同载荷下,各样品磨耗表面均出现了2 条黏腻的降解带(图中白色框线区域),同一样品随着载荷的增加,上区域面积逐渐增大,而下区域面积逐渐减小。此外还可以观察到,上区域的黏腻程度低于下区域,上半部分表面更多黏附的是颗粒磨屑,下半部分表面则以卷状磨屑为主。

Fig.6 Abrasive surface of different NR/TPI vulcanizates under different loads

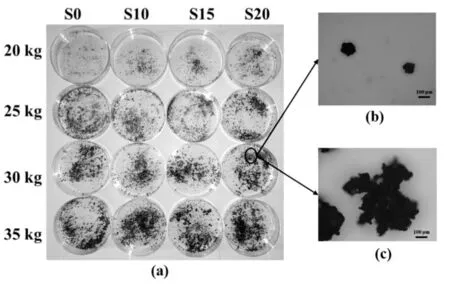

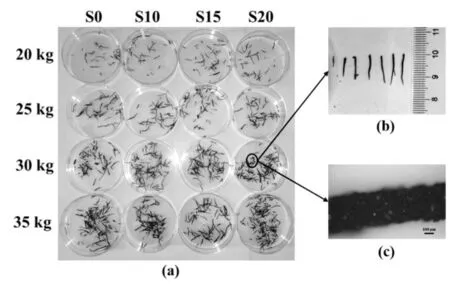

对试验过程中产生的磨屑进行收集和分类,如Fig.7(a)和Fig.8(a)所示。各样品的磨屑均包含了2种不同尺寸的磨屑,即微米级的颗粒磨屑和毫米级的卷状磨屑。Fig.7(b)和Fig.7(c)是颗粒磨屑的PM图,可以看出,颗粒磨屑中即含有小尺寸颗粒(近似100μm),也含有由大量微米级的细小颗粒相互黏结在一起形成的大尺寸颗粒(近似500μm),说明产生的颗粒磨屑具有一定的黏性。Fig.8(b)和Fig.8(c)分别是卷状磨屑的实际尺寸及PM 图,可以发现,卷状磨屑的尺寸为毫米级,通过放大观察到其表面也黏附了大量的颗粒磨屑,说明卷状磨屑同样也具有一定的黏性[3,26]。

Fig.7 Particle debris of NR/TPI vulcanizates under different loads

Fig.8 Rolled debris of NR/TPI vulcanizates under different loads

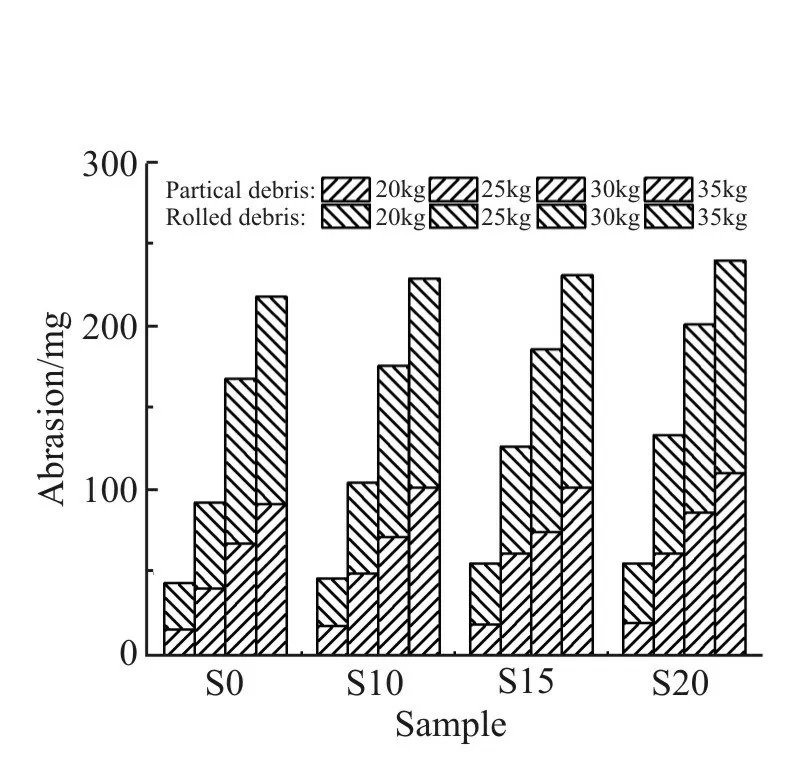

不同载荷下,NR/TPI 复合材料的颗粒磨屑与卷状磨屑质量比如Fig.9 所示。各个样品中,无论是颗粒磨屑还是卷状磨屑,它们的质量均随载荷的增大而增大。由于卷状磨屑的尺寸远大于颗粒磨屑,因此其占比要大于颗粒磨屑,即卷状磨屑对总磨耗量的贡献最多。这里需要强调一点,笔者只收集了胶轮表面层在高剪切力和高速下被甩出去的那一部分磨屑,而测试结束时胶轮表面会沾有2 种不同类型的磨屑(如Fig.6 所示),因此称量的磨屑总量要小于实际磨耗量。

Fig.9 Mass ratio of particle and rolled debris of NR/TPI vulcanizates under different loads

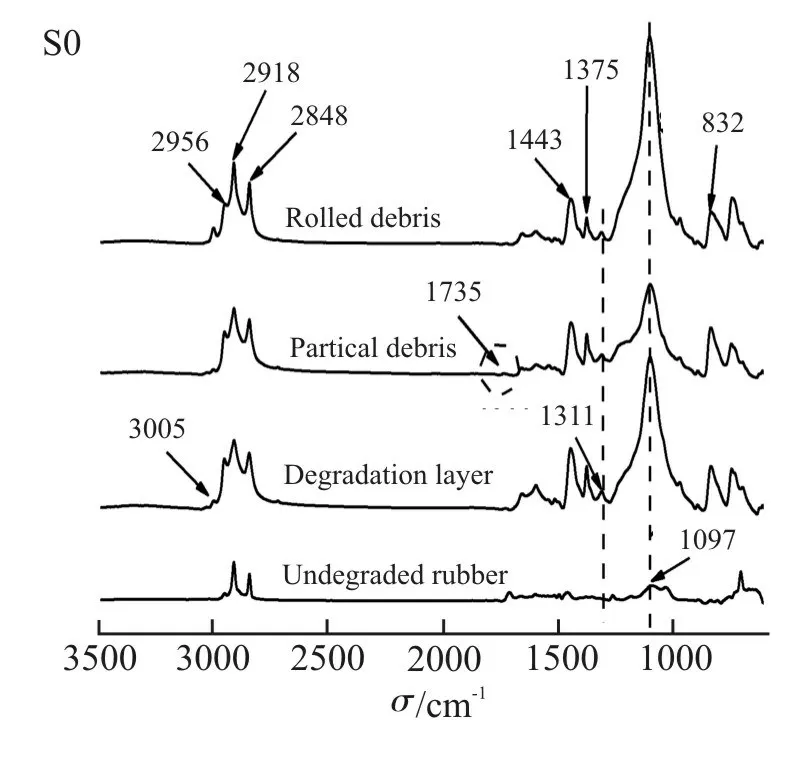

通过红外光谱分析了出现黏腻的降解层及产生的磨屑具有黏性的原因。Fig.10 是S0 的未降解部分、降解层和磨屑的红外光谱图(S10,S15 和S20的FT-IR 谱图规律类似)。其中3005 cm-1处为烯氢(-C=C-H)的 伸 缩 振 动 峰,2956 cm-1,2918 cm-1和2848 cm-1处分别对应NR 和TPI 的-CH-,-CH2-和-CH3的对称与不对称伸缩振动峰;1443 cm-1和1375 cm-1处分别为-CH2-和-CH3的变形振动峰,832 cm-1处的峰为异戊二烯官能团[29-31]。相比较未降解部分,降解产物中出现了含氧官能团,对应1735 cm-1处的-C=O 的伸缩振动峰和1311 cm-1和1097 cm-1处的-C-O-C-伸缩振动峰,这是由于NR 和TPI 分子主链含有大量不饱和的碳-碳双键,在剪切力的作用下橡胶分子链发生断裂形成自由基链,摩擦产生的高温促使这些自由基链与空气中的氧发生自动催化氧化反应,并产生黏腻的低分子量油状物,即橡胶的热氧降解[3,26,32]。这说明磨耗的产生与橡胶表面层的热氧降解密不可分。

Fig.10 FT-IR spectra of the undegraded part, degradation layer and debris of S0 vulcanizates

2.3 磨耗机制

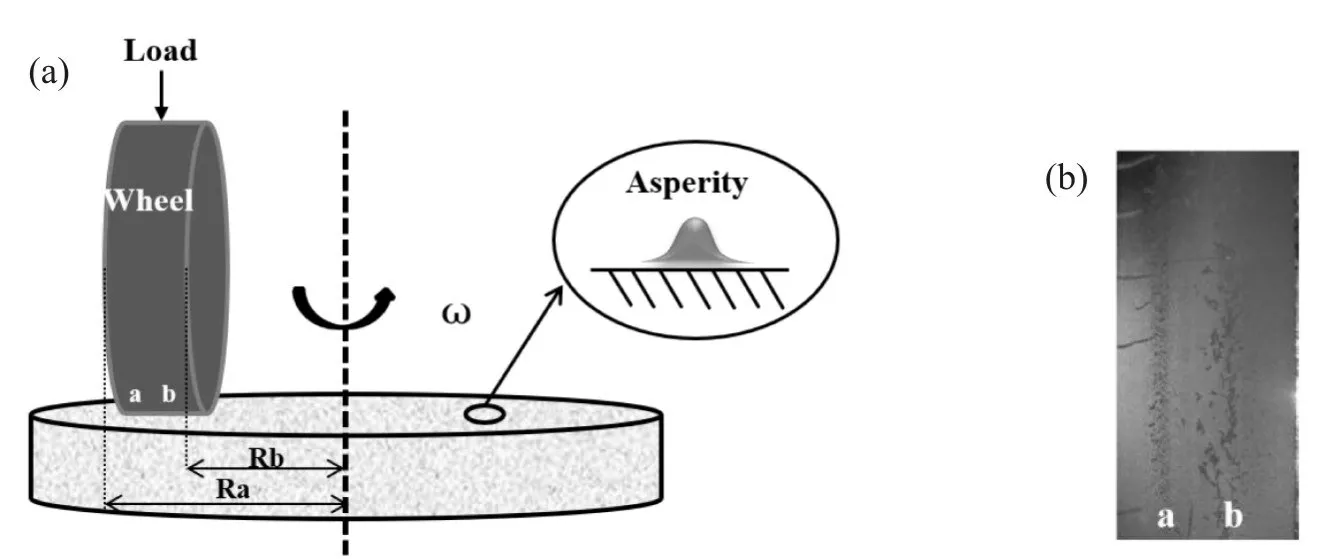

上文提到Fig.6 中各胶轮表面出现了2 条不同黏腻的降解带,且上半部分黏腻程度要低于下半区域,上部分表面更多黏附的是颗粒磨屑,下部分表面则是以卷状磨屑为主。针对这一现象给出了如下的解释:Fig.11(a)是胶轮与磨盘的测试模型,a 与b区域分别代表Fig.11(b)的a(上半部分)和b(下半部分)。此外,胶轮的转动由磨盘旋转带动,整个测试过程是胶轮围绕磨盘中心轴做圆周运动。由于a 区域相对于b 区域更远离磨盘中心,即Ra>Rb,因此a处所受到的向心力及线速度均大于b 处,测试中胶轮与磨盘接触部分由循环摩擦产生的热积累也是a处高于b 处。由此可知,a 处产生的降解层的黏腻程度比b 处高。因此重载磨耗过程中,摩擦力作用下的NR/TPI 橡胶复合材料的热氧降解是很明显的。

摩擦会加快橡胶表面生热和机械破坏,从而导致橡胶表面层分解,呈现一层黏性油状物质,称为油状磨耗[3],它的极端表现形式是热氧降解磨耗。胶轮与磨盘间的摩擦力会使胶轮表面生热导致热氧降解,由于磨盘表面的微凸起起到微切削的作用,降解层被剪碎以及胶轮与磨盘之间的摩擦磨损导致颗粒磨屑的产生(如Fig.11(b)的b 区域)。随着测试的进行以及加载载荷的动态循环,重负荷和高速摩擦会使磨耗表面温度迅速升高,胶轮与磨盘接触区域会出现热积累,使降解层更加黏腻,在载荷的作用下,产生的降解层会被剥离,形成卷状磨屑(如Fig.11(b)的a 区域)。随着载荷的增加,热机械降解加剧,颗粒磨屑越来越多,高面压下磨盘表面的微凸起更容易被压入降解层中加速表面降解层被剥离的速度,出现更多的卷状磨屑,降解层面积逐渐减小。

Fig.11 (a) Rubber wheel and abrasion disc test model; (b) wear surface of rubber wheel

综上可知,相比较前期工作对磨耗机理的解释,高载荷条件下,保持填料总用量为60 phr,通过改变炭黑/白炭黑并用比并没有显著影响NR/TPI 硫化胶的磨耗机制,磨耗依然取决于胶轮表面层的降解和降解层被剥离这2 个动态循环过程,随着载荷的增加,这2 个过程均加快,导致磨耗速率逐渐提高。

3 结论

(1)NR/TPI 硫化胶的磨耗速率随载荷的增大而增大。对于相同载荷和相同总填料用量时,相比较纯炭黑体系,随白炭黑用量的增加,填料的分散性得到改善,硫化胶的动态损耗和压缩生热明显降低,抗屈挠疲劳性能明显提高,但材料的耐磨性变差。300%定伸应力和硬度对硫化胶的耐磨性起着主导作用,这对制备高耐磨的胎面胶材料具有实际的参考价值。

(2)重载条件下,不同炭黑/白炭黑并用比的NR/TPI 的磨耗机制取决于胶轮表面层的降解和降解层被剥离这2 个动态循环过程。