液压支架安全阀小流量溢流耐久性能群测技术研究

2022-08-01崔述凯

崔述凯

1煤炭科学技术研究院有限公司 北京 100013

2国家煤矿支护设备质量监督检验中心 北京 100013

3煤炭资源开采与环境保护国家重点实验室 北京 100013

液压支架用安全阀是液压支架系统的重要元件,其在常态下为常闭状态,可以闭锁立柱下腔高压液体,使液压支架保持一定的支撑力;当顶板来压时,安全阀可在一定压力范围内开启溢流,释放高压液体,既保证了液压支架的支撑力,同时也避免了液压支架结构件及液压缸等的超载工作,从而确保采煤工作面的安全、可靠[1-2]。

随着采煤技术的飞速发展,对煤矿的高产、高效提出了更高的要求,因此对液压支架及其元部件,尤其是安全阀的可靠性 (即耐久性能) 的要求也相应提高,并且《安全生产法》中明确规定,液压支架安全阀需取得安全标志方可下井使用。自 2017 年 9 月 1 日起,GB 25974.3—2010《煤矿用液压支架 第 3 部分:液压控制系统及阀》作为安全阀产品安标认证检验执行标准,不再执行 MT 419—1995《液压支架用阀》标准。该标准中对安全阀小流量耐久性能的试验方法及性能要求均作出了明确的规定[3-4]。目前,安全阀小流量耐久性能试验方法单次循环时间约为 35 s,完成 GB 25974.3—2010 规定要求的 3 个试件的试验周期约为146 h,制约了企业取证周期,急需研发高效率安全阀小流量耐久性能试验技术及装置。为此,设计了新型增压装置,并开发了配套液压系统及测控系统,优化了测试流程,实现了安全阀小流量耐久性能试验效率的大幅度提高。

1 新型增压装置设计

1.1 结构设计

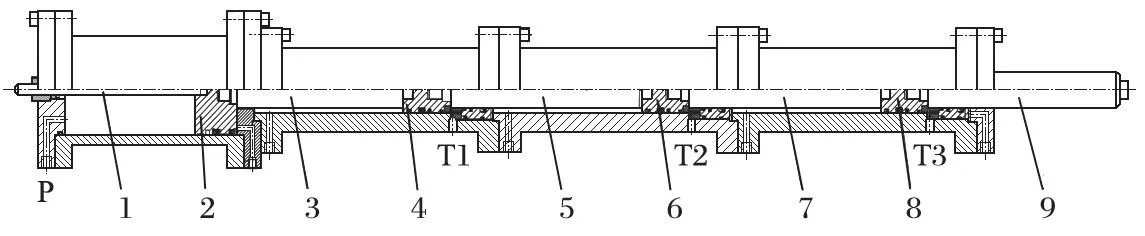

安全阀小流量溢流耐久性能试验要求压力较高,因此需要提高系统输出压力[5-6]。为此设计了新型增压装置,采用机械传力、串联输出结构,3 个输出腔相对独立,互不干扰,且运动行程相等,避免因安全阀调定压力不同造成运动不同步。增压装置由行程指示杆、低压输入端、机械传力杆、高压输出端组成,其结构如图 1 所示。

图1 增压装置结构示意Fig.1 Structural sketch of pressure booster

1.2 参数设计

(1) 输入、输出端缸径及增压比的计算

试验压力p1=55 MPa,输入压力p2<18 MPa,由此可确定增压比n应大于p1/p2,即n>3.05。

考虑到试验运行效率及成熟液压缸缸径,选择输入端大缸直径D=200 mm,行程杆直径D1=20 mm。由增压缸结构可知,高压输出端为环形腔,选择输出端缸径d=100 mm,传力杆直径d1=80 mm。

经计算,增压比

证明各结构尺寸选择合理。

(2) 增压缸行程的计算

由标准可知,安全阀试验时,1 次溢流容积V0=0.12 L。为提高试验效率,实现 1 次充液多次加载,并综合考虑增压缸的长度,设计增压缸 1 次充液可满足 5 次加载,即增压缸高压腔容积应不小于 5 次试验排量,即V≥ 5V0=0.6 L。

增压行程

考虑液体压缩及增压缸受力,选择行程L=300 mm。

(3) 最终参数

经过上述计算,最终确定输入端大缸直径D=200 mm,行程杆直径D1=20 mm,输出端缸径d=100 mm,传力杆直径d1=80 mm,增压比n=3.7,增压缸行程L=300 mm。

2 液压系统设计

液压系统由乳化液模块、加载模块、高压输出模块、卸荷模块等组成。其中乳化液模块实现增压缸复位,并为安全阀提供初始压力;加载模块由加载泵站及流量调节系统组成,通过采集加载缸位移,调节比例流量阀,实现加载速度闭环控制;高压输出模块由液控单向阀和稳压罐等组成,用于独立高压输出,实现 3 个工位同时工作;卸荷模块主要是通过控制安全阀前的液控单向阀,对 3 个被试安全阀卸荷。液压原理如图 2 所示。

图2 液压系统原理Fig.2 Principle of hydraulic system

进行安全阀小流量溢流寿命试验时,将安全阀接于 3 个高压口。DT4 带电,启动乳化液泵、加载油泵和控制泵,此时系统内没有压力。DT4 断电,乳化液泵带压,同时 DT1 带电,乳化液泵对增压器和被试阀充液;当充液至设定位移及压力后,DT1 断电,DT3 带电使加载泵带压,通过计算机给 DT2 一个输入信号,该信号由数据采集卡上的 D/A 通道转换后经过放大器控制比例流量阀的开口,进而控制增压缸的运动,系统开始加载,3 个高压出口同时增压至被试阀安全阀开启溢流;达到设定溢流时间后,DT2、DT3 断电,停止增压,单向阀 13 可截止高压液体,测试被试安全阀关闭压力。然后,DT5 带电,将液控单向阀 17 高压口的压力卸压,与此同时,增压器靠乳化液的压力使其复位,上腔的油液通过 DT1 回到油箱。

3 测控系统

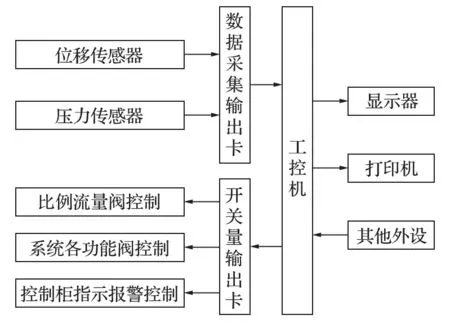

3.1 测控系统硬件组成

测控系统硬件主要由工控机、多通道数据采集卡、多通道开关量输出卡、位移传感器、高频压力传感器和打印机等组成,如图 3 所示。

图3 测控系统硬件组成Fig.3 Hardware constitution of testing system

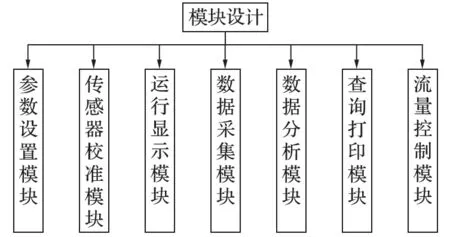

3.2 测控软件

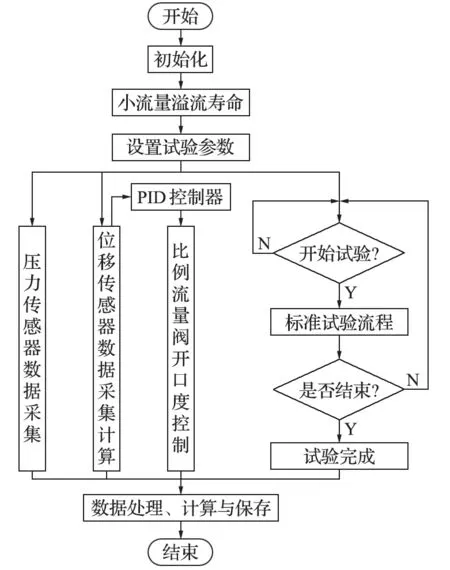

测控系统软件采用 Visual Basic 6.0 语言编制,可采集、判断 3 个被试安全阀的压力信号,并可根据增压装置位移传感器输出信号对比例流量阀进行控制,形成闭环反馈,达到对输出流量的动态调整,实现计算机与采集卡、开关量输出卡的通信和控制功能。软件采用模块化设计,如图 4 所示。软件工作流程如图5 所示。

图4 测控系统软件模块框图Fig.4 Block diagram of software of testing system

图5 测控系统软件工作流程Fig.5 Process flow of software of testing system

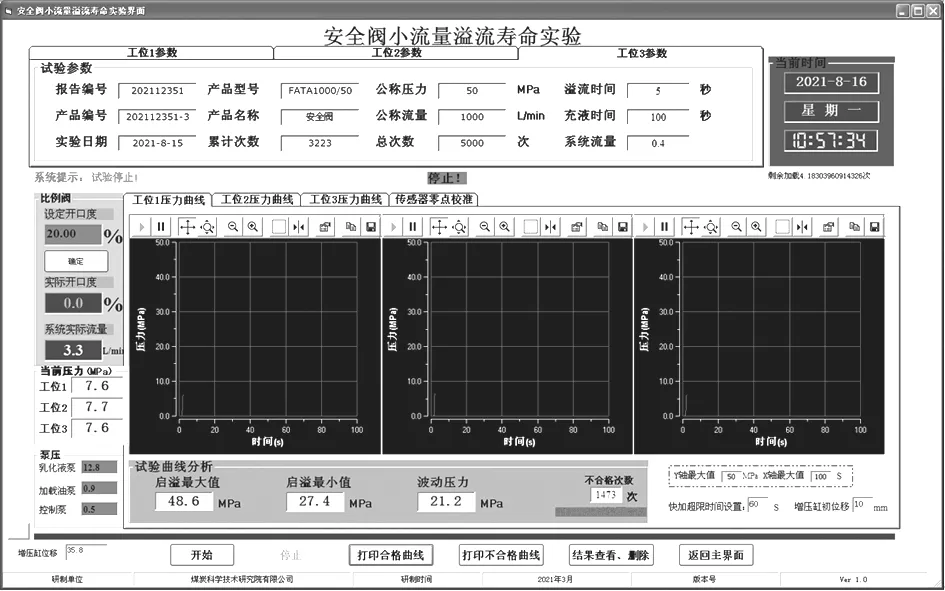

测控系统软件主运行界面如图 6 所示。该界面可同时显示 3 个工位耐久性能试验运行情况,包括实时压力、试验进度等。试验结束后可按需求打印试验记录。

图6 测控系统主界面Fig.6 Main interface of testing system

4 实际应用

安全阀小流量耐久性能试验系统建成后,进行了实际应用,分别对 FATA1000/50、FATA400/40 等不同型号液压支架安全阀进行了测试。结果表明,该试验系统运行稳定,3 个不同工位可实现同步加载,整套试验系统可实现自动循环控制,试验数据可自动采集、显示、判断及输出,实现了 3 个安全阀同步测试,试验效率提高了 2 倍。

5 结语

设计了专用液压系统及测控系统,并研发新型增压装置,实现了 3 个安全阀小流量溢流寿命同步测试。安全阀小流量耐久性能试验系统可自动循环测试,测控软件人机交互良好,大幅提高了试验效率,为提高安全阀小流量溢流可靠性提供了研究基础及条件。