重质油包水乳液破乳过程及降黏强化机制

2022-08-01张辛铖何林隋红李鑫钢

张辛铖,何林,3,隋红,李鑫钢,3

(1 天津大学化工学院,天津 300072;2 精馏技术国家工程研究中心,天津 300072;3 天津大学浙江研究院,浙江 宁波 315201)

重质油水乳液广泛存在于石油开采(尤其是重质油矿)与加工过程中,包括油包水(W/O)乳液、水包油(O/W)乳液等。由于重质油具有密度大、黏度高、比重指数(API)较低(一般小于20)、C/H 质量比高等特点,导致重质油水乳液分离困难、能耗大。从组成结构来看,重质油水乳液主要包括重质油、水及杂质等,如细微矿物颗粒、聚合物等。其中,重质油的组成是影响乳液稳定性的关键,尤其对于重质W/O 乳液,而纳微米矿物颗粒及聚合物等物质则可对W/O 乳液起到强化稳定的作用。

沥青质作为石油中分子结构最复杂、分子量最大、界面活性最高的组分,是形成稳定重质油-水乳液的关键。Goual等与Hoepfner等研究表明,沥青质可以在乳液中发生自聚并在油水界面形成一层具有刚性的界面膜。Spiecker 等研究发现由于沥青质聚集体在油水界面上的交联,可形成刚性界面膜。这些刚性界面膜阻碍水滴的相互聚集,导致沥青质乳液稳定性高,破乳难度大。进一步研究发现,沥青质中界面活性最高的亚组分——界面活性沥青质(interfically active asphaltenes,IAA)是导致重质W/O 乳液稳定和油水刚性界面膜形成的主要成分。Yang 等与Qiao 等采用分子动力学模拟与实验研究表明,IAA分子在油相中的聚集及其在油水界面上的吸附与亚砜基团(—S==O)之间的缔合有关。这些含氧官能团促使IAA分子和水分子之间形成氢键,是IAA分子吸附在油水界面的主要作用力。

一般而言,油包水乳液的化学破乳过程包括四个步骤:有较高界面活性的化学破乳剂从油相扩散到达油水界面处;化学破乳剂分子和形成界面膜的分子相互作用软化油水界面膜;在破乳剂的作用下,油水界面膜被破坏;破乳剂分子替换乳化剂分子,重新吸附在分散的水滴表面,通过和水滴的相互作用促进水滴的聚并从而实现破乳。上述过程依次进行,因此破乳剂分子在油相中的扩散至关重要。对于重质油而言,由于重质成分含量大、黏度高,导致破乳剂分子在重质油中的分散及扩散受限,制约着后续破乳过程。本文作者课题组前期研究表明,在破乳剂(MJTJU-2)浓度为400mg/L,破乳温度为60℃时,破乳剂能在25min内实现对甲苯稀释的IAA-W/O 乳液的快速破乳。这是因为MJTJU-2破乳剂中引入了酯基和羧基,其亲水含氧基团与水分子之间比IAA与水分子之间更容易形成氢键。因此,MJTJU-2能快速地软化IAA界面膜并破坏,从而促使水分子聚集、聚并成大水滴,最终完成IAA-W/O乳液的破乳。

综上可知,重质W/O 乳液破乳过程影响因素复杂多变,由于重质组分及其他界面活性物质(纳微固体颗粒等)的界面稳定作用机制不明,导致重质W/O 乳液分离困难。本文针对重质油高黏度性质对实验室制备的重质W/O 乳液分离影响问题进行研究,探究甲苯溶剂、温度等对重质油黏度影响及降黏与破乳的关系,通过分子模拟手段考察甲苯分子对重质油各组分扩散性质和相互作用影响规律,并在此基础上研究降黏过程对破乳剂分子作用的影响。

1 材料和方法

1.1 实验材料

甲苯,天津市江天化工技术有限公司;重质原油,中国石油大港石化公司;破乳剂TJU-3,实验室自制。

1.2 实验样品制备

1.2.1 重质油样品的制备及SARA四组分分析

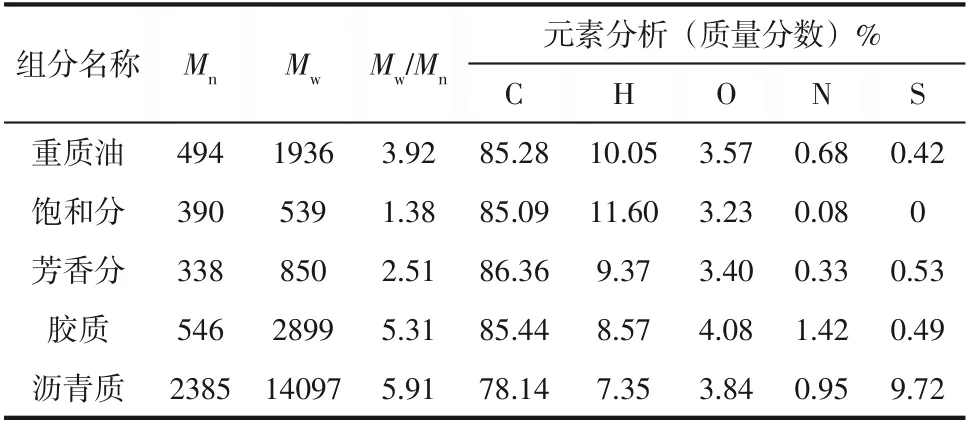

采用甲苯溶剂对重质油原料进行稀释,通过高速离心(8500r/min,10min)方式脱除重质油中的矿物颗粒,然后采用旋转蒸发、真空干燥脱除重质油中的甲苯,获得脱除固体杂质和甲苯不溶物的重质油。采用正庚烷沉淀法分离重质油中的沥青质成分,对脱除沥青质成分的油相则采用国际标准色谱层析方法进行SARA 四组分的分离,最终得到相应组分,SARA四组分分离结果如表1所示。

表1 重质油的物理性质及SARA四组分分离结果

1.2.2 重质油初始含水率的测定

参考GB/T 8929—2006 原油水含量的测定方法(蒸馏法),采用电子天平准确称取20.0g重质油放入滤纸桶并置于索氏提取装置中,然后向索氏提取器中加入200mL 甲苯,直至索氏提取器至滤纸桶中滴下的液体呈无色且分水器中的水液面不再上升,此时可测得重质油的初始含水率为7.20%。

1.3 仪器分析

1.3.1 黏温曲线的测定

采用流变仪(Rheometer HAAKE Viscotester iQ,英国赛默飞世尔公司)确定重质油的黏温曲线。取少量重质油样品置于流变仪的测试平板上,使用P35Ti平板转子进行测试,通过调节连接到流变仪的超级恒温水浴(CC-1008W,深圳勒普拓仪器技术有限公司)控制重质油样品的温度。测试温度区间为20~85℃,温度步长5℃,每个温度下稳定15min后再进行测试。

1.3.2 甲苯溶剂对重质油降黏曲线的测定

本文采用甲苯对重质油进行降黏处理,需要确定甲苯对于重质油的降黏效果。实验具体方法为:首先使用电子天平准确称取25.0g 重质油于150mL的烧杯中,加入甲苯并搅拌2min,然后置于流变仪中测试黏度。测试温度为20℃,实验中加入甲苯的质量分数区间为0~20%,间隔为1%。

1.4 降黏与破乳

1.4.1 不同黏度重质油样品的配置

根据1.3.2节测定的甲苯对重质油的降黏曲线,选择20℃下25500mPa·s、10000mPa·s、5000mPa·s、2500mPa·s、1500mPa·s、1000mPa·s、500mPa·s、50mPa·s 共8 个黏度作为目标黏度,对重质油进行甲苯溶剂降黏。

1.4.2 不同黏度重质W/O乳液的配置

采用重质油作为油相,称取一定量去离子水作为水相,通过高速均质机在15000r/min下将水相滴加到油相中,滴加完成后在18000r/min 下再乳化5min,从而得到含水率为30%的重质W/O乳液。

为了判断此重质油乳液是否为W/O 乳液,取2mL 重质油水乳液置于两个玻璃瓶中,分别加入25mL 的去离子水和甲苯,如图1 所示。加入去离子水后,重质油水乳液和水完全分层;而加入甲苯后,发现重质油水乳液和甲苯没有分层现象,说明乳液的外相为油相,而制备的重质油水乳液为W/O乳液。

图1 重质油水乳液类型鉴别

破乳实验采用瓶试法:①按照1.4.2 节的步骤制备重质W/O乳液;②将15.0g乳液转移至25mL的具塞量筒中,使用移液枪准确吸取0.6mL破乳剂TJU-3溶液(浓度为0.01g/mL)并加入到具塞量筒中,保证破乳剂在乳液中的浓度为400mg/L;③手摇震荡具塞量筒100次,待破乳剂和乳液充分混合后,将具塞量筒置于水浴锅中,记录分离出水的体积随时间的变化。根据式(1)计算脱水率。

式中,为脱水率;为一定时间内脱出水的体积;为乳液中初始水的体积。

1.5 甲苯对重质油降黏过程分子模拟

1.5.1 模型建立

重质原油主要由重质的沥青质、胶质组分,还有一些轻质的芳香烃、烷烃等组分构成,除此之外还有一些金属元素;其复杂的构成导致难以建立重质原油的真实组成模型。为了简化计算,选择SARA四组分来代替重质原油的真实组成,建立的重质油体系模型中SARA 四组分的含量根据表1 中的实验结果确定,重质油和SARA四组分的数均分子量()、重均分子量()、多分散性指数(/)及元素分析的实验测定结果如表2 所示。由表2可知,重质油及其四组分的多分散性指数较大,说明重质油及其四组分是分子量宽分布的混合物;胶质和沥青质的多分散性指数远大于饱和分和芳香分,说明胶质和沥青质单体分子发生了自聚,生成了分子量较大的聚集体。

表2 重质油和SARA四组分的分子量及元素分析

采用全原子分子动力学模拟,通过计算重质油SARA四组分在不同甲苯含量条件下各组分的扩散系数和相互作用能的变化,获得甲苯对重质油的降黏机制。根据文献[18,23]报道选取了四种代表SARA 四组分的典型结构。其中,CH代表饱和分,CHS 代表芳香分,CHS 代表胶质,CHNOS代表沥青质,分子量分别为283、635、713、1149,如图2(a)~(d)所示。根据1.2.1节实验测定的SARA四组分含量,选取48个饱和分分子、21个芳香分分子、29个胶质分子、2个沥青质分子组成重质油体系模型,如图2(e)所示。重质油分子中甲苯分子的质量分数分别设为0、4%、8%、12%、16%、20%。

图2 SARA四组分结构模型与重质油体系模型

1.5.2 模拟分析

密度作为重质原油的基本物理性质,是评价本重质油平均分子模型是否合理的重要依据。本文先用Forcite 模块中的Geometry optimization 对重质油体系模型进行几何优化,再用Forcite 模块中的Dynamics 对该重质油体系模型进行密度计算。模拟参数为:NPT 系综、精度选择fine、COMPASSⅡ力场、温度为298K、压力为0.1MPa,静电交互作用采用Ewald 方法,范德华交互作用采用Atom based方法,NHL法控温、Berendsen法控压、模拟设定时间为500ps,步长1fs,每5000 步输出一次结果,截断距离为1.55nm。重质油体系模型的密度随时间的变化如图3所示。

图3 重质油体系模型密度随时间的变化

由图3 可以看出,体系的平均密度最终趋于0.939g/cm,说明计算体系达到平衡状态;这也与实验测定的重质油密度(0.933g/cm)相对误差仅为0.64%,可以认为上述重质油平均分子模型的结构设置是比较合理的,可以进一步将该结构用于之后的甲苯溶剂降黏以及破乳过程的计算。

1.6 油水界面处破乳过程模拟

为了确定破乳剂的破乳过程,构建了油水界面模型,考察了沥青质与破乳剂分子在油水界面的作用特征,并计算油水界面处各组分的浓度分布。为了简化计算模型,甲苯相中仅加入稳定重质W/O乳液中界面活性最强的物质——沥青质分子,以探究沥青质分子和TJU-3分子在油水界面处的作用机制。选择含沥青质的甲苯溶液作为油相,考察沥青质分子和TJU-3分子在油水界面处的运移过程。如图4(a)为沥青质分子在甲苯-水界面的初始分布形态,该模型包括400 个甲苯分子、980 个水分子和4个沥青质分子。沥青质分子中含有芳香环、碳氢链等亲油基团,也含有杂原子(N、O、S)等亲水基团,经过3000ps 的动力学模拟后,这些杂原子可以与水分子之间形成氢键,使沥青质分子吸附在油水界面处,如图4(b)所示。

图4 沥青质分子在油水界面的分布状态

2 结果与讨论

2.1 温度与甲苯加入量对重质油黏度影响规律

图5(a)所示为重质油在温度区间为20~85℃的黏温曲线。由图可见,20℃时重质油的黏度高达25500mPa·s,在50℃以下,黏度随温度的变化比较明显;50℃以上,黏度随温度的变化比较缓慢,最终达到215mPa·s。如图5(b)所示,当采用添加甲苯的方式对重质油进行降黏——以20℃为例,发现重质油的黏度下降趋势与黏温曲线类似,在添加甲苯的质量分数小于10%时,黏度下降得较快;甲苯质量分数大于10%时,黏度下降得趋势变缓,最终黏度达到55mPa·s。

图5 温度与甲苯加入量对重质油黏度的影响

2.2 降黏与破乳的协同机制

选取25500mPa·s (重质油20℃的黏度)、10000mPa·s、5000mPa·s、2500mPa·s、1500mPa·s、1000mPa·s、500mPa·s 共7 组黏度为目标黏度,在相应的温度下考察重质W/O乳液降黏和破乳效果。由图6(a)可知,对于采用温度降黏的重质W/O 乳液,黏度越低,其脱水率越高。当黏度大于10000mPa·s,乳液完全不能破乳;当温度达到53.5℃(1500mPa·s) 时,1h 内的脱水率也仅有20%。当温度达到70℃时,乳液的黏度为500mPa·s,此时1h 内的脱水率也仅有50%。由此可见,仅采用加热的方式对重质W/O 乳液进行降黏后,在1h内的破乳效果完全达不到乳液完全脱水的要求。

图6 采用单一温度降黏或甲苯降黏时重质W/O乳液的脱水率随时间的变化

从图6(b)中可知,仅采用甲苯溶剂对重质油进行降黏,乳液的脱水率也会随着重质油的黏度下降而提高,但是在常温(20℃)下,破乳剂分子在油水乳液中的扩散较慢,导致即使是在50mPa·s的乳液中,1h后也仅有16.7%的脱水率,此时破乳剂分子在油水乳液中的扩散速率成为主要的制约破乳速率的因素。

由上述结果可知,单独采用升温或添加甲苯的方式进行降黏时,都可在一定程度上强化重质W/O乳液的破乳效果,但脱水率都受限。为了进一步强化重质W/O 乳液的分离过程,本文将升温与甲苯溶剂耦合进行降黏,促进破乳剂的作用。在同样黏度区间,加入400mg/L 破乳剂TJU-3,将重质W/O乳液置于60℃的水浴中保温静置沉降,结果如图7所示。

由图7(a)可见,采用温度和甲苯耦合降黏的方法后,脱水率可显著提升。当重质油的黏度降低到1500mPa·s时,乳液可在1h内完全破乳,此黏度可视作1h 内是否完全破乳的分界点。当重质油黏度降低到50mPa·s 时,乳液可在20min 内完全破乳。图7(b)是在相同浓度和温度条件下,重质油黏度小于1500mPa·s时的脱水速率随时间的变化关系,可以看出黏度为50mPa·s 和500mPa·s 的乳液的脱水速率明显快于1000mPa·s和1500mPa·s乳液的脱水速率,最快可以达到0.42mL/min,最终水相变为清澈,如图7(c)所示。

图7 升温与甲苯耦合降黏时的脱水率

破乳速率获得大幅度提升的原因主要有三个方面:一是采用升温降黏之前预先加入甲苯溶剂对重质油进行预降黏,先获得一个相对较低的黏度,然后在60℃下对重质W/O 乳液进行温度降黏,进一步强化了降黏的效果;二是从分子热运动的角度来看,温度较低时,包裹水滴的沥青质界面膜的机械强度较高,沥青质界面膜强度会随着温度的升高而减弱;三是升温有利于破乳剂分子在油水乳液中的扩散速率,能够使破乳剂分子更迅速地到达油水界面,破环沥青质界面膜实现破乳。

基于上述结果,进一步考察了温度对重质W/O乳液脱水率的影响,如图8所示。可以看出随着温度的增加,脱水率逐渐上升,40℃时,1h内乳液几乎不能破乳,黏度最低的乳液的脱水率仅为33%,当温度升至50℃时,脱水率略有提高。当破乳温度升至60℃时,脱水率有了一个“阶跃式”的提升,温度再提升至70℃甚至80℃时,脱水率几乎不再变化,甚至出现了下降。这是因为破乳剂分子主要通过氢键和水分子作用破坏沥青质界面膜来实现破乳,温度升高使破乳剂分子与水分子之间的氢键作用减弱,导致破乳剂分子的溶解度下降,从而导致破乳速率降低;其直观表现在破乳剂的水溶液会随温度的升高而变浑浊,可以用“浊度”这一参数来表示。其次,当温度达到60℃时,温度和甲苯溶剂耦合降黏作用已经把黏度降到足够低的水平;再升高温度,乳液的黏度已经几乎不会再发生变化。此时制约脱水率的主要因素变为破乳剂分子与水分子之间氢键作用力的大小,而不再是油水乳液的黏度和破乳剂分子在油水乳液中的扩散速率。

图8 脱水率随破乳温度的变化情况

图9 为重质W/O 乳液破乳分离效率随破乳剂TJU-3 的浓度变化。可以看出随着乳液黏度的降低,乳液的脱水率不断提高。当破乳剂TJU-3在乳液中的浓度为100mg/L 时,黏度为50mPa·s 的乳液可在1h 内100%破乳。将破乳剂的浓度增加到400mg/L 时,黏度为50mPa·s 的乳液在15min 的脱水率可达90%,黏度小于1500mPa·s的乳液可在1h内完全破乳。当破乳剂的浓度超过400mg/L时,脱水率反而出现下降,这是由于破乳剂浓度超过其临界胶束浓度(CMC),破乳剂分子在水中形成了胶束导致其界面活性降低。由此可见,当破乳剂浓度为其CMC(400mg/L)值时,破乳剂对乳液的脱水率最高。

图9 重质W/O乳液的脱水率随破乳剂浓度的变化

2.3 甲苯降黏过程SARA四组分分子的扩散系数

采用分子扩散系数来间接反应甲苯对重质油的降黏作用。扩散系数是根据均方位移(MSD)进行计算得到,均方位移随时间变化曲线的斜率的六分之一即为扩散系数。MSD的计算如式(2)所示。

MSD =<|() -(0)|>(2)

式中,()、(0)分别为粒子在时刻、时刻的矢量位置。

改变加入重质油分子中甲苯分子的质量分数,分别为0、4%、8%、12%、16%、20%。先用Forcite 模块中的Geometry optimization 对整个体系进行几何优化,再用Forcite 模块中的Dynamics 对整个体系进行动力学计算。使用NPT 系综优化整个体系的温度、能量、密度和晶胞大小等参数,然后再通过NVT 系综进行优化。根据NVT 系综优化生成的轨迹文件作出体系中SARA四组分整体、对黏度影响较大的沥青质和胶质共三种体系的MSD曲线。从MSD 曲线中找到线性相关度较好的一个阶段进行线性拟合,计算直线的斜率,斜率的六分之一即为扩散系数,拟合过程以甲苯添加0时重质油中各组分的MSD曲线及SARA四组分的拟合线为例,如图10所示。

图10 重质油各组分的MSD曲线及其拟合

扩散系数随甲苯质量分数的变化如表3 所示,SARA四组分作为整体时的扩散系数是三者中最大的,而胶质的扩散系数是最小的。这是因为SARA四组分中包含了饱和分、芳香分等轻质组分,对重质油起到了一定的稀释作用;而沥青质和胶质作为重质组分,其芳香环部分在重质油中呈现π-π 堆叠状态,非极性的脂肪侧链相互缠绕,形成自聚体,进一步增加了重质油的黏度。而且胶质的质量分数为41.61%,远大于沥青质的质量分数4.72%,造成胶质分子的自聚现象比沥青质更加显著,而胶质分子的高含量是重质油高黏度的主要原因。在SARA四组分、沥青质、胶质这三种体系中,它们的扩散系数都随着甲苯添加量的增加而增大,其中胶质组分的扩散系数增大最显著,这也是在实验中甲苯溶剂能够将重质油的黏度迅速降低的原因。

表3 扩散系数随甲苯质量分数的变化

2.4 SARA四组分分子相互作用能分析

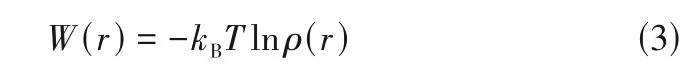

另外,也可以用SARA四组分之间的相互作用能和重质油体系总能量来间接说明甲苯溶剂对重质油的降黏效果。相互作用能的计算方法如式(3)所示。

式中,(r)为SARA 四组分任意两种之间的相互作用能;为玻尔兹曼常数,1.38×10J/K;为温度,K;(r)为径向分布函数(RDF)。

表4为沥青质与胶质、沥青质与芳香分、胶质与芳香分之间的相互作用能与体系总能量随甲苯质量分数变化的计算结果。由表4 可以看出,沥青质-胶质、沥青质-芳香分、胶质-芳香分之间的相互作用能都随着甲苯质量分数的增加而降低,系统总能量也随之降低,说明甲苯溶剂在其中减弱了重质组分之间的相互作用力,从而降低了重质油体系的黏度。

表4 相互作用能与体系总能量随甲苯质量分数的变化

2.5 油水界面处沥青质与破乳剂运移过程模拟

沥青质分子吸附在油水界面处后,在油相中加入破乳剂TJU-3 并运行6000ps 后的模拟结果如图11所示。TJU-3分子可以穿过沥青质分子在油水界面形成的界面膜,使得原本吸附在油水界面处的沥青质分子聚集体结构变得松散,这有利于破坏沥青质界面膜,促进水滴的聚并从而完成破乳,TJU-3分子最终大部分进入到水相中。各组分的相对浓度分布如图12 所示,可以看出沥青质界面膜被破坏后,沥青质在油水界面上的相对浓度有明显的下降且有向甲苯相中移动的趋势,TJU-3分子的浓度明显大于沥青质分子,说明油水界面处沥青质分子已经被TJU-3分子所取代。

图11 TJU-3破坏沥青质界面膜的过程

图12 各组分的相对浓度分布

3 结论

(1)仅采用升温降黏时脱水率最高只有50%,仅采用甲苯溶剂降黏时脱水率最高仅有16.7%。温度和甲苯溶剂耦合降黏时,重质油的黏度降低到1500mPa·s时可实现在1h内完全破乳;黏度降低到500mPa·s时可实现在25min内完全破乳;黏度降低到50mPa·s时可实现在20min内完全破乳。

(2)破乳温度为60℃时,破乳速度最快;当破乳剂的浓度为400mg/L时,乳液的脱水率最高。破乳剂浓度过高会降低脱水率,原因是破乳剂浓度超过了其临界胶束浓度时,破乳剂分子会在水中形成胶束导致其界面活性降低。

(3)胶质的扩散系数随着甲苯的增加而迅速增加,是甲苯能使重质油黏度快速下降的主要原因。甲苯通过减弱重质组分之间的相互作用来降低重质油的黏度。重质W/O 乳液形成的过程中,沥青质分子自发地吸附在油水界面形成界面膜。破乳过程中,TJU-3分子穿过并破坏沥青质界面膜,在油水界面上取代沥青质分子从而实现破乳。