基于水平分置线性双阵列的超声全聚焦成像方法在粗晶材料检测中的应用

2022-07-29庄泽宇廉国选王小民

庄泽宇,廉国选,王小民

(1.中国科学院声学研究所声场声信息国家重点实验室,北京 100190;2.中国科学院,北京 100049)

0 引言

奥氏体钢、钛合金和各种复合材料由于其优秀的物理化学特性,已被广泛地应用于工业中,如制造一些承压部件或容器。对这类部件定期进行无损检测,对保障其安全运行十分重要,超声检测是不可缺少的检测方法之一[1-2]。超声波在这类材料中传播时,材料的微观结构会对超声产生较强的散射,使得检测的信噪比严重下降,影响缺陷检出的可靠性[3]。

提高超声检测信噪比的方法分两大类。一类是对时域信号进行滤波处理,由于晶粒噪声对声波频率较敏感,选用较低频段的超声信号进行检测能有效减少结构噪声,但会使检测分辨率降低。结构噪声与缺陷回波在相同的频带内,常规的多次平均、带通滤波等方法难以奏效。为此,学者们提出了一些信号处理方法,如分裂谱法、小波变换、匹配追踪[4-6]等。这类方法对参数设置较为敏感,实践中一般需要多次试验选取最佳值。另一类是利用空间相干叠加,当换能器位置改变时,结构噪声信号相对于缺陷信号的振幅和相位变化较大。利用这一特性,采集不同方向的缺陷回波并进行波束形成或聚焦成像,一定程度上能提高缺陷的信噪比和检出率,例如超声合成孔径成像[7]、阵列全聚焦成像算法(Total Focusing Method,TFM)[8]等。

常规的阵列聚焦算法是线性算法,通过相干叠加提高缺陷信号的信噪比,但一部分结构噪声也会被增强,形成伪像。声波的多重散射效应也会在成像时产生较强的斑点噪声,干扰缺陷的识别[9]。一些学者在常规成像算法的基础上,利用信号中的相位信息对成像结果进行非线性加权,可以提高成像信噪比,如相位相干成像算法[10]。但这类非线性的加权处理方式仍需要谨慎地选择加权因子,否则易导致图像失真[11]。

晶粒的背向散射和多重散射是结构噪声的主要来源,这类声波能量会随着发射换能器和接收换能器距离的增加而降低[12]。因此,将阵列进行收发分离成为一种解决方案。目前,研究人员开发了双线阵换能器(Dual Linear Arrays,DLA)和双矩阵换能器(Dual Matrix Arrays,DMA)[13]。DLA 可看作是传统双晶片超声换能器的阵列化方案,能削弱界面波对成像的影响,但只能在某一深度才能达到最好的聚焦效果。DMA 采用面阵设计,可以小范围调整聚焦深度。但在阵元数一定的情况下,难以同时兼顾面阵两个方向的偏转、聚焦性能。例如常见的32 通道DLA 换能器一侧为16 阵元线阵,而64 通道DMA 换能器一侧的面阵单元分布为8×4 方式,即沿成像平面方向只有8 个阵元。

本文提出一种水平分置线性双阵列(Horizontal Dual Linear Arrays,HDLA)成像检测方法,利用在水平方向上具有一定间隔的两个阵列,一发一收采集超声信号。相比DLA 和DMA,阵列间距更大,在成像平面具有更好的聚焦性能。同时,使用鲁棒性较强的TFM 算法,避免加权参数的选择问题。此方法在原始信号层面上减少了晶粒背向散射和多重散射噪声,削弱了其对缺陷信号的影响,有效地提高了粗晶材料超声阵列成像的信噪比。

1 原 理

1.1 粗晶材料的超声散射

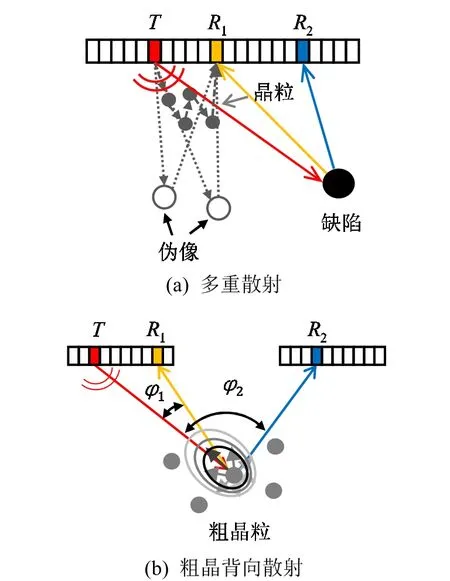

如图1(a)所示,换能器阵元T向粗晶材料中发射超声波时,发射阵元附近区域的声波能量很高,晶粒之间有强烈的多重散射效应。接收阵元与发射阵元距离越近,接收到的多重散射波越强,这类干扰信号最终会表现为成像结果中的斑点噪声。同时,如图1(b)所示,晶粒粗大导致超声背散射效应明显。散射波强度与入射角和散射角的夹角ϕ相关,散射波的能量主要分布在小角度范围。因此,将阵列进行收发分离可以降低多重散射和背向散射噪声对缺陷信号的影响。

图1 粗晶材料超声散射示意图 Fig.1 Schematic diagram of ultrasonic scattering of grained materials

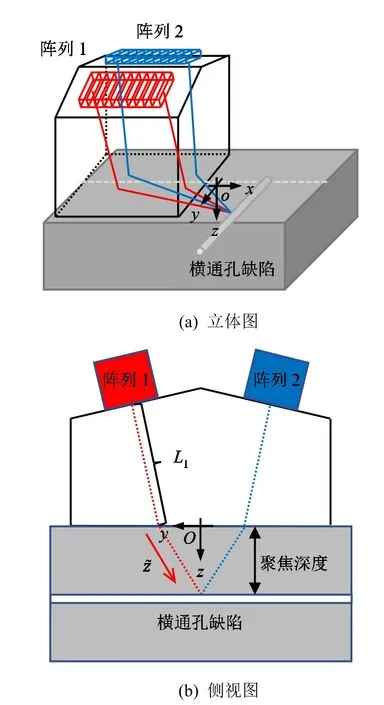

1.2 超声检测模型

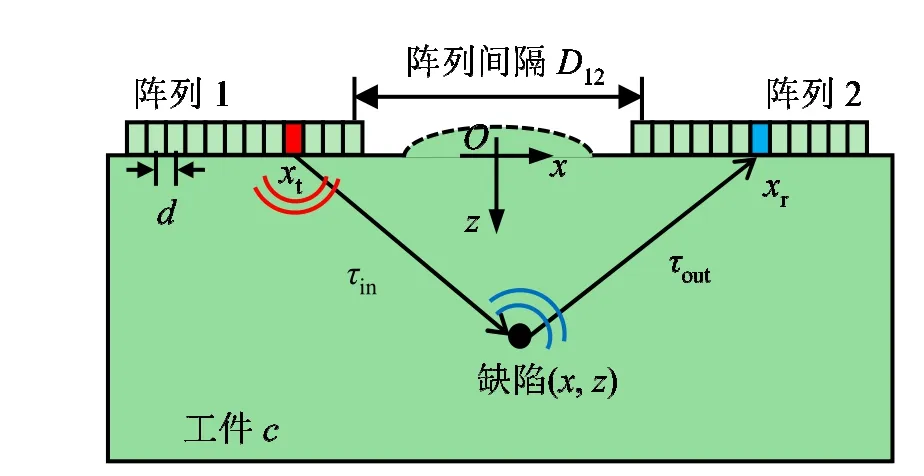

图2 为HDLA 超声检测模型,阵列换能器放置在工件上方左右两侧,分别记为阵列1、阵列2。两个阵列参数一致,阵元数均为Ne,相邻阵元中心间距为d。定义阵列1 最右侧阵元中心到阵列2 最左侧阵元的中心的距离为阵列间距D12。如图2 所示,以两阵列的对称中心为原点O,定义二维坐标系xOz,阵列探头的阵元沿x轴排布,z轴与探头辐射面和工件表面的法线方向一致。工件的纵波声速为c,本文仅考虑工件中单一的纵波模式。使用全矩阵采集(Full Matrix Capture,FMC)的信号获取方式,即每个阵元依次激发并同时采集所有通道数据。接收到回波信号表示为r(t,xr,xt),其中xr、xt分别表示接收阵元和发射阵元的横坐标。

图2 HDLA 超声检测方式示意图Fig.2 Schematic diagram of HDLA ultrasonic testing model

根据发射、接收阵元所属阵列的不同,可将FMC 数据r(t,xr,xt)分为4 个部分。分别是阵列1激发阵列1 接收(xr<0,xt<0)、阵列1 激发阵列2 接收(xr<0,xt>0)、阵列2 激发阵列1 接收(xr>0,xt<0)和阵列2 激发阵列2 接收(xr>0,xt>0);分别记为。

根据声场互易原理,回波信号r12与r21是对称的,即所得声场信息相同。而r11和r22是对成像区域分别从左侧(阵列 1)和右侧(阵列 2)获得缺陷信息,二者并无本质差别。因此,我们研究基于数据r11的收发合置的单阵列成像和基于数据r12的水平分置双阵列(HDLA)成像。

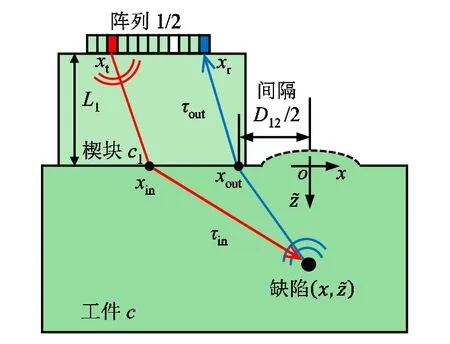

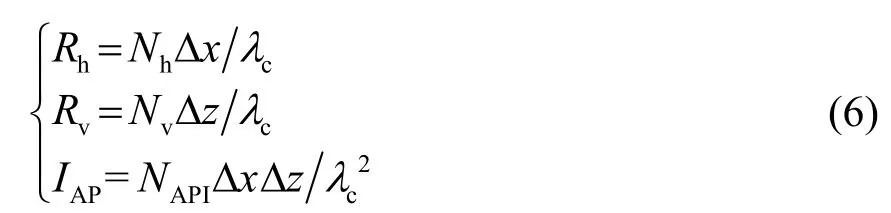

为对比DLA 检测方法,本文设计了如图3 所示的DLA 超声检测模型。阵列1 与阵列2 分别对称地置于楔块两个斜面上。楔块两个斜面的法线均与x轴垂直,通过设计楔块的角度以及高度,使双阵列声波路径在工件内缺陷处重合。使阵列1 依次激发,同时阵列2 记录各通道数据,数据可表示为rDLA(t,xr,xt)。

1.3 TFM 成像算法

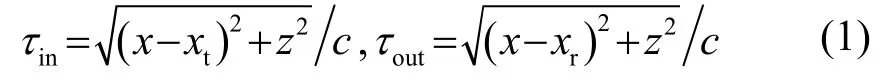

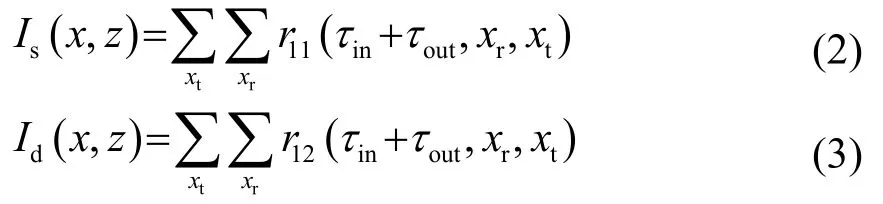

记τin为声波从发射阵元(xt,0)到达缺陷(x,z)的时间,τout为缺陷散射波到接收阵元(xr,0)的时间。根据图2 几何关系可得:

将FMC 中与成像点相对应的延时的数据进行叠加,得到单阵列TFM 成像结果Is和HDLA 成像结果Id,即:

DLA 模式下,单阵元发射声波为柱面波。根据图3(b)侧视图,可按二维平面双层介质模型(如图4所示)计算声传播路径。其中,阵元距界面高度为L1,楔块声速为c1,工件内深度坐标为。声传播时间τin、τout可由Snell 定律或费马原理计算得到。

图3 DLA 超声检测方式示意图Fig.3 Schematic diagram of DLA ultrasonic testing model

图4 DLA 声程计算Fig.4 Acoustic path calculation for DLA ultrasonic testing mode

参照对比单线阵模式(图2),根据本文中缺陷位置,定义缺陷回波到达DLA 最右侧阵元在工件表面的折射点到缺陷的水平距离为。

将rDLA(t,xr,xt)中与成像点相对应的延时的数据叠加,得到DLA 的TFM 成像结果IDLA:

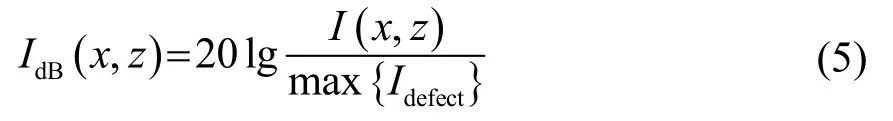

1.4 成像结果的评价方法

对成像结果的评价分为分辨率和信噪比两个方面。首先,对图像中缺陷峰值进行归一化处理(单位为dB):

横向分辨率Rh、纵向分辨率Rv及阵列性能指标(Array Performance Indicator,API)[8]IAP,计算方法为

其中:Nh、Nv分别表示缺陷峰值所在位置的横向、纵向上像素幅值大于−6 dB的像素个数,∆x、∆z分别表示横向、纵向的像素大小,NAPI表示缺陷峰值附近幅值大于−6 dB的像素个数,λc表示信号中心频率对应声波波长。

信噪比的计算方法为缺陷峰值(单位为 dB)减去缺陷附近区域的噪点峰值(单位为dB)。

2 试验及分析

2.1 试验设置

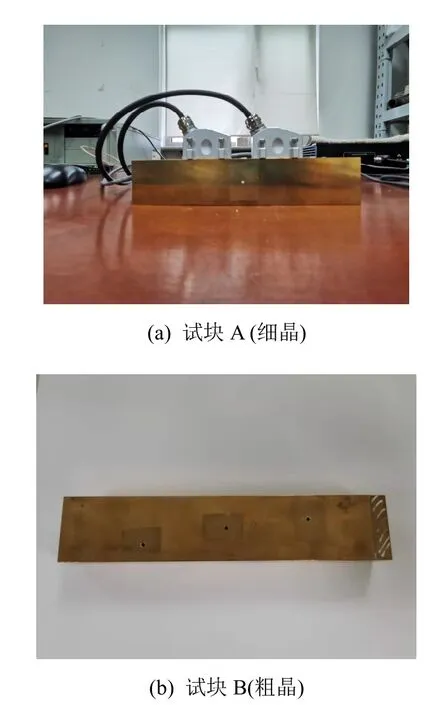

试验装置包括相控阵主机、两个参数一致的超声阵列换能器(参数见表1)和计算机(Inter Core i7-9750H 2.6GHz)。实验试块(如图5所示)包括:铜质试块A(细晶)、铜质试块B(粗晶)。两个铜质试块的纵波声速均为4 500 m·s-1,高度为40 mm,长度为200 mm,正中心均有一半径为1 mm的横通孔缺陷。

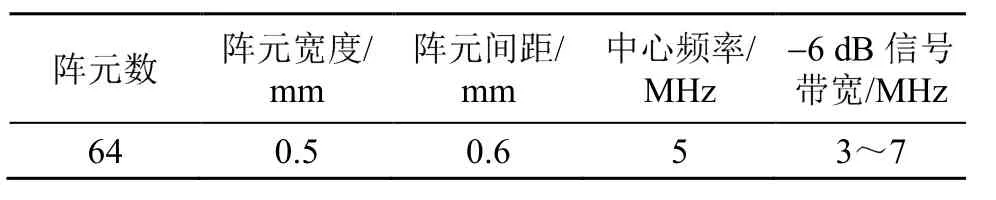

表1 阵列换能器参数 Table 1 Parameters of phased array

图5 试块照片 Fig.5 Photos of specimens

2.2 试样金相

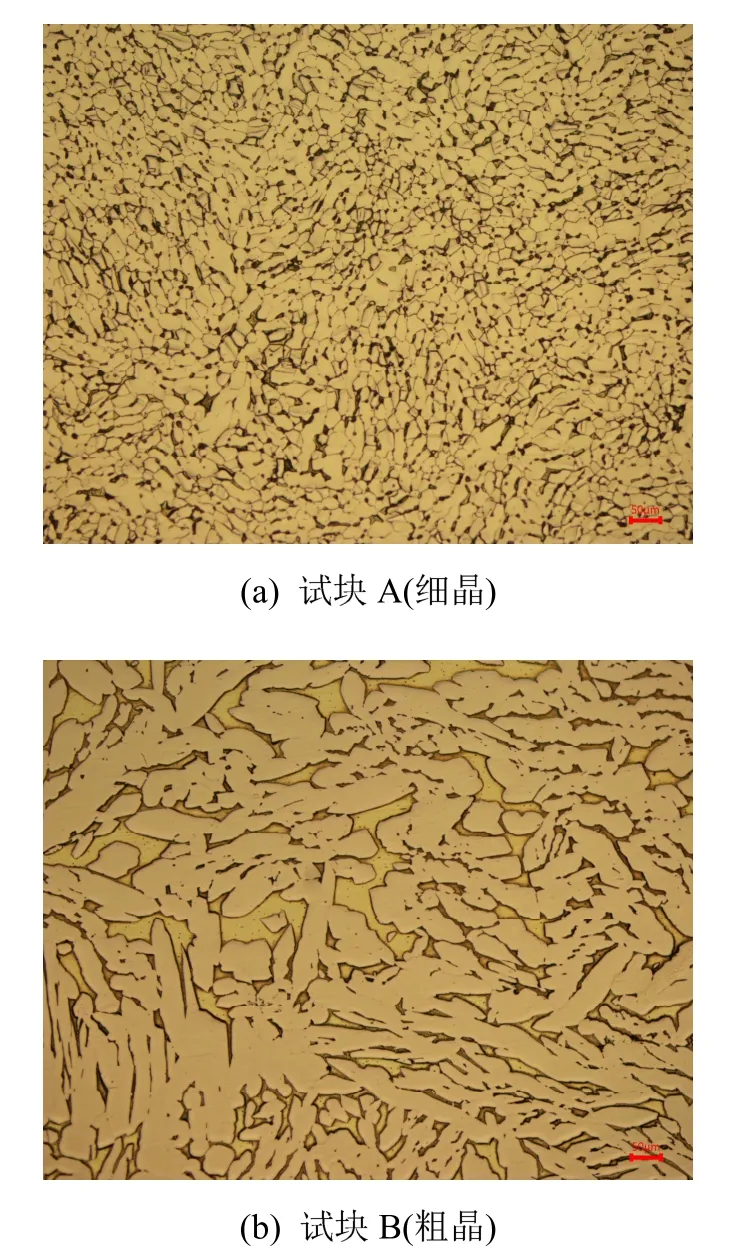

为获得两个铜质试块的晶粒大小,对两块试样进行金相实验,并统计晶粒度。首先,从铜试块A、B中截取试样,使用P180-P2500碳化硅砂纸逐级进行研磨;而后,先使用YS抛光布配合3μm-1μm多晶金刚石抛光液对试样进行粗抛,再使用ET抛光布配合50 nm二氧化硅抛光液进行精抛;最后使用腐蚀液(配比为三氯化铁3 g、盐酸2 ml、无水乙醇96 ml的混合液)进行腐蚀,并用显微镜观察,得到如图6所示金相照片。

图6 试块金相照片 Fig.6 Metallographic photos of specimens

由图6可以观察到,试块A晶粒较为细密,按照枝晶形态排列;试块B的金相结构为铸态,α相呈针状在β基体上析出。使用GB/T6394-2017中的直线截点法评定试样的平均晶粒度,得到试块A平均晶粒度为25.87 μm,试块B中α相的平均直径约为82.81 μm。

2.3 成像结果与分析

2.3.1 细晶试块A

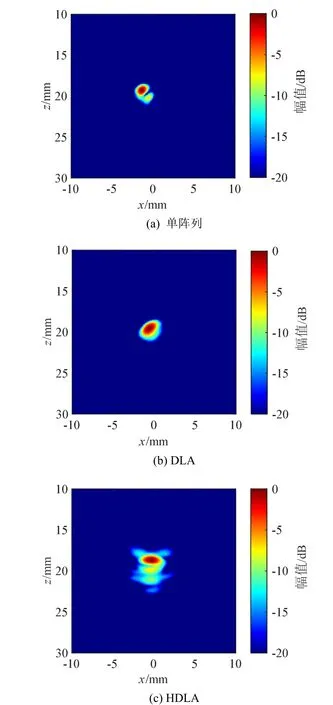

对试块A使用单阵列、DLA和HDLA三种方法采集FMC数据,G取20mm,使用式(2)、(3)、(4)进行TFM成像。成像范围横向x取(−10,10)、深度方向z取(10,30),单位mm,图像像素大小为∆x=∆z=0.1mm。并根据式(5),以位于图像正中(0,20)的缺陷峰值,分别进行归一化处理,单位为dB,成像显示范围为−20~0 dB,结果如图7 所示。

图7 不同超声检测方式的试块A 成像结果,D12=20 mm Fig.7 Imaging results of Specimen A for different ultrasonic testing modes,D12=20 mm

可以看出,三种成像方法对细晶试块A 中央的横通孔缺陷均能正确成像。其中,单阵列成像分辨率更高、像点更小,DLA 次之。HDLA 模式能同时接收到圆孔上下两端的衍射信号,并在成像结果中显示出来。

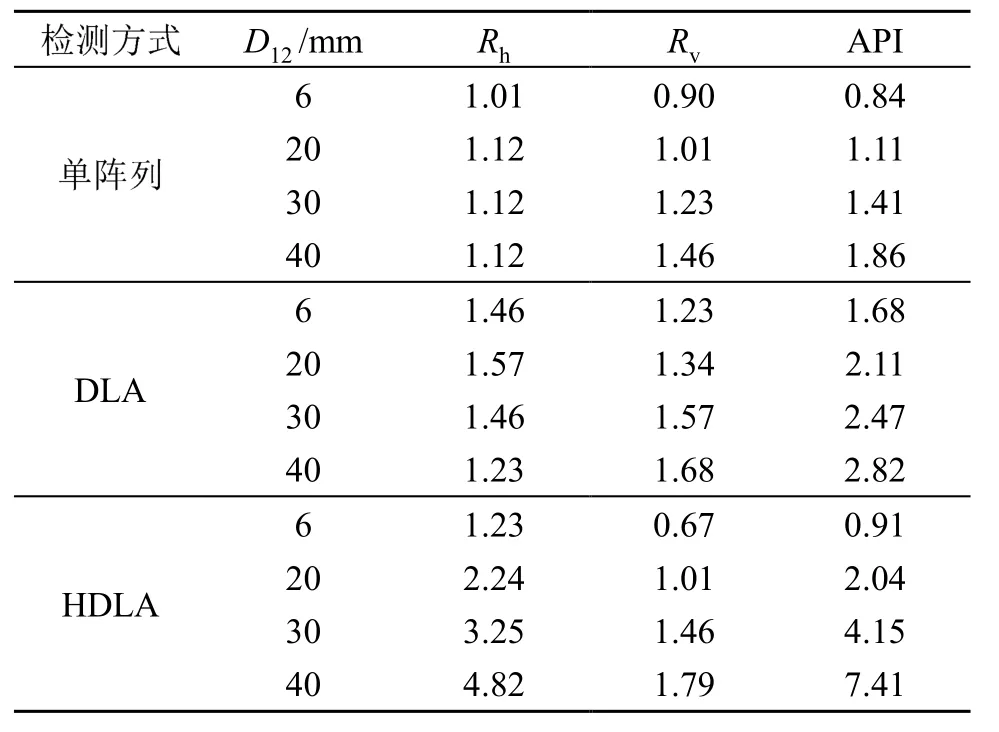

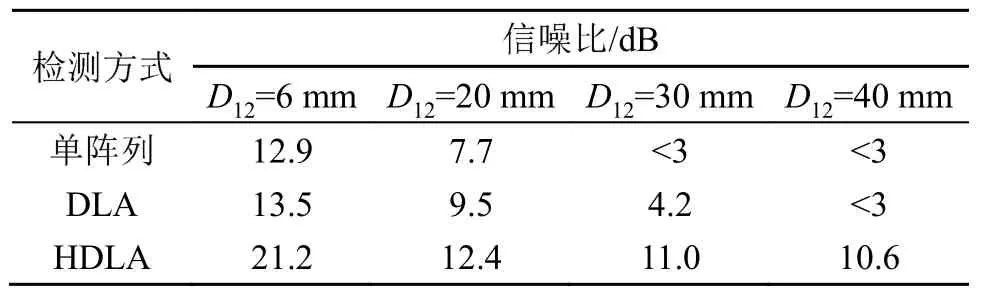

为对比不同阵列间距D12对三种检测方法效果的影响,进行4 组实验,D12分别取6、20、30 和40 mm。根据式(6),对不同D12取值下三种检测方法对试块A 的成像结果分别统计Rh、Rv和API,统计结果如表2 所示。

表2 不同超声检测方式的试块A 成像分辨率 Table 2 Imaging resolutions of specimen A for different ultrasonic testing modes

通过对比可以看出,HDLA 成像结果的横向分辨率明显低于单阵列和DLA,且随阵列间距增大,差距更明显。这是由于,对于HDLA 而言,中央成像区域位置的总声程随横坐标变化率低,且角度越大,声程变化越小。而对于收发合置的单阵列成像模式和DLA 而言,总声程随横坐标变化大。对于纵向分辨率,单阵列和HDLA 两种成像模式在对称轴上像点的声程随纵坐标变化是一致的,故两种模式纵向分辨率较为接近。而API 可以近似看作横纵分辨率的综合结果,故HDLA 成像的API 比单阵列和DLA 成像的API 大。

2.3.2 粗晶试块B

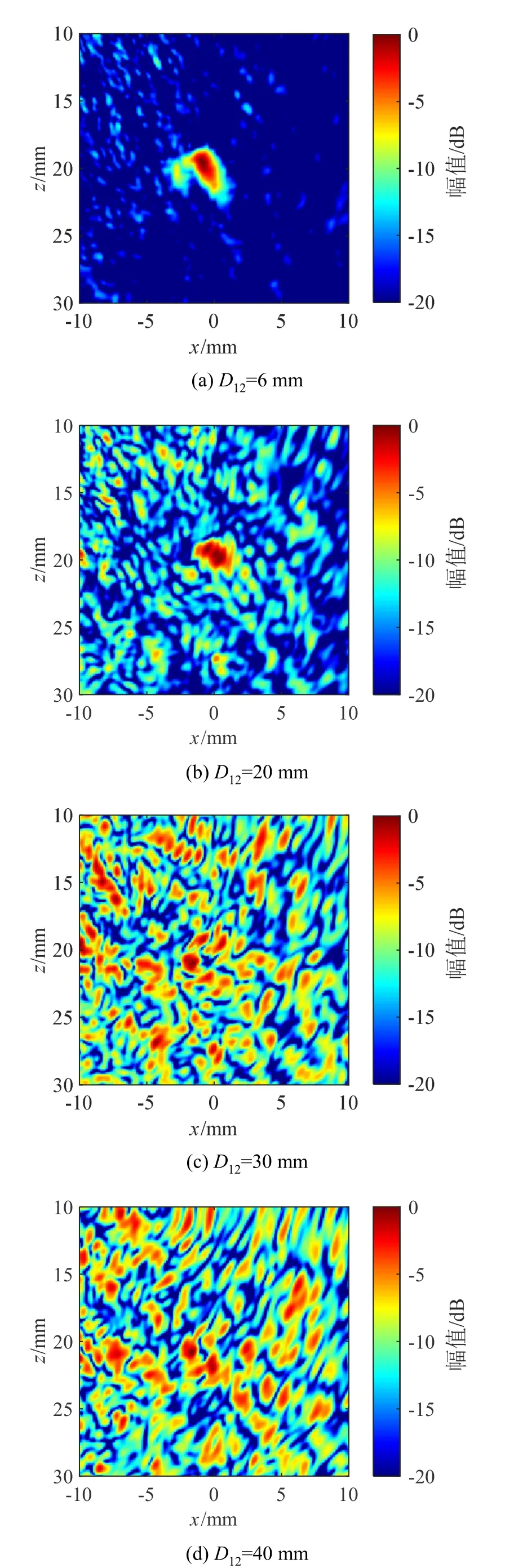

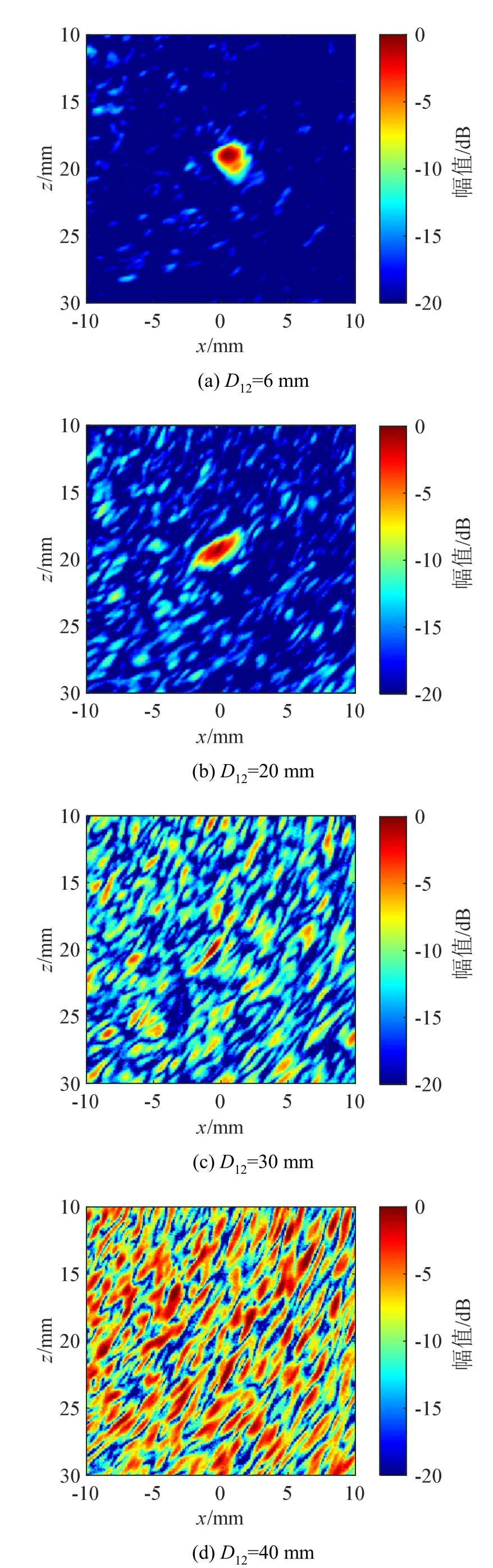

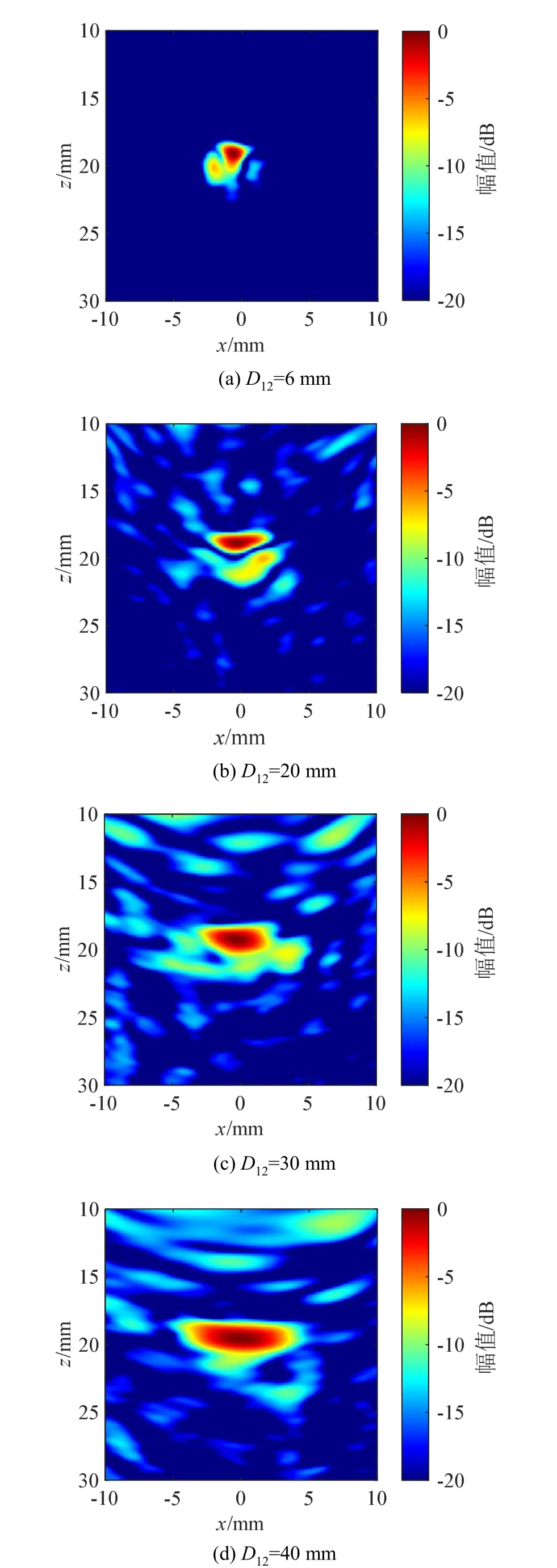

采用相同的检测图像计算方法,在不同D12取值下,对粗晶试块B 分别应用单阵列、DLA 和HDLA 三种成像检测方法,成像结果分别如图8、9、10 所示。可以看出,相比细晶的成像结果,粗晶材料的成像结果中存在明显的材料噪声。随着D12的增大,三种方法的图像信噪比均有下降。

图8 为试块B 单阵列成像结果,当D12小时,图像信噪比较好,可以分辨缺陷。但随着D12的增加,单阵列成像信噪比迅速下降。图9 为DLA 检测结果,相较单阵列检测,信噪比有一定的提升。图10 为HDLA 成像检测结果,可以看出其信噪比优于单阵列和DLA。分别统计单阵列、DLA 和HDLA 成像结果的信噪比,如表3 所示。

表3 不同超声检测方式的试块B 成像信噪比 Table 3 Imaging signal to noise ratios of specimen B for different ultrasonic testing modes

图8 试块B 单阵列成像结果 Fig.8 Single array imaging results of Specimen B

图9 试块B,DLA 成像结果 Fig.9 DLA imaging results of Specimen B

图10 试块B,HDLA 成像结果 Fig.10 HDLA imaging results of Specimen B

从表3 中可以看出,当D12=6 mm 和D12=20 mm时,单阵列和DLA 检测方法对中心处缺陷可以较为清晰地成像,图像信噪比分别为12.9、7.7 和13.5、9.5 dB,DLA 相比单阵列模式在一定程度上提高了信噪比。HDLA 的图像信噪比分别为21.2dB、12.4 dB,较单阵列和DLA 的图像噪声水平更低。当D12=30 mm 和D12=40 mm 时,单阵列成像的信噪比已降低到3 dB 以下,DLA 也无法识别缺陷,双阵列成像依然可以识别缺陷,信噪比分别为11.0、10.6 dB。

3 结论

本文首先给出水平分置线性双阵列(HDLA)成像检测模型和算法,而后在细晶和粗晶试样上分别进行了单阵列、线性双阵列(DLA)和HDLA 成像试验,计算了不同位置缺陷的分辨率、信噪比。试验结果表明:

(1)三种方法均能有效地对细晶铜质试样中的横通孔缺陷进行准确的成像。在缺陷位于阵列边缘下方时,三种方法的横向、纵向分辨率以及API 几乎相同。随着缺陷相对阵列水平距离增加(即角度增大),单阵列成像和DLA 成像的横向、纵向分辨率和API 均只有微弱的降低,HDLA 的纵向分辨率略有降低,但横向分辨率和API 降低严重。

(2)对粗晶材料,当缺陷距换能器距离较近时,单阵列成像和DLA 成像可以识别缺陷,但信噪比随着距离的增加快速降低,无法识别横向距离较远(角度大)的缺陷。HDLA 成像的信噪比在不同的缺陷位置均优于单阵列成像和DLA 成像,在缺陷位置较远时依然可以识别缺陷。

综上所述,当晶粒较细,或检测区域距离阵列较近时,单阵列成像可以满足一定的工业检测需求。当晶粒较粗且检测区域距离阵列较远时,水平分置双阵列成像检测可以作为一种有效的方法。

HDLA 超声检测方法对粗晶材料的成像信噪比较单阵列和DLA 方法有所改善,其主要原因是阵列在水平方向上的收发分离降低了晶粒噪声,提高了缺陷信号本身的信噪比。相比其他滤波降噪算法,该方法无需对原始检测信号做复杂的滤波降噪处理,避免了有用的缺陷信号被滤除的风险,更容易被应用到工程检测中。文中使用的全聚焦方法是一种鲁棒性较强的成像算法,除此外可根据实际检测需求,使用平面波成像、合成孔径成像或者传统的相控扫查成像方式。