采用AMEsim的气制动阀动态响应特性仿真

2022-07-27赵夜城汪选要

赵夜城,汪选要,2

(1.安徽理工大学机械工程学院,安徽 淮南 232001;2.陕汽淮南专用汽车有限公司,安徽 淮南 232001)

由于重型卡车的质量较大,制动时需要的制动力较大,目前大多数重型卡车采用气压制动系统。由于气体本身具有压缩性、制动管路较长等原因,气压制动系统会出现响应迟滞的现象,导致制动过程中容易发生危险事故[1]。气制动阀在气压制动系统中发挥着最关键的控制作用,当输入的压力已经确定时,气制动阀所输出的压力相对于输入的信号而言应当呈现一种线性的变化[2-3]。重型卡车广泛采用串联双腔式气制动阀,整车气压制动系统的制动性能与该气制动阀的动态响应特性密切相关[4]。

国内外学者针对气制动阀响应特性的研究主要体现在以下几个方面:Patil等[5]在Simulink中建立了气制动阀(ABV)的数学模型,以获取气制动阀的动态特性,并通过在AMEsim中搭建的气制动阀模型验证该方法的有效性;Sridhar等[6]采用键合图法对气制动阀进行了仿真研究,预测了气制动阀的响应时间,且发现仿真结果与实验结果两者的吻合度较高;吕江红[7]采用气体动力学理论和牛顿第二定律研究制动阀中压缩气体的动态变化过程,并使用MATLAB/Simulink完成制动阀仿真模型的搭建;施岩等[8]利用AMEsim建立了某公交客车气制动阀的物理模型,并仿真分析了包括输入气压在内的一些参数对制动阀响应特性的影响,得出橡胶平衡弹簧刚度对制动阀响应及释放时间的影响最为明显这一结论。但是,以上研究对于影响气制动阀动态响应特性的自身内部参数考虑得较少,更多的是通过复杂公式的推导建立气制动阀的数学模型,以及分析气制动阀静特性、动特性的仿真模型。

本文先对某重型卡车气制动阀的结构和工作原理进行分析,建立其工作过程中的数学模型,再利用AMEsim软件搭建相应的仿真模型,并进一步研究平衡弹簧刚度、上腔阀杆回位弹簧刚度、上腔活塞直径、上腔排气间隙以及上腔阀杆直径对气制动阀动态响应特性的影响,从而得到影响气制动阀动态响应特性的关键参数,为气制动阀的设计和动态响应时间的优化提供参考。

1 气制动阀结构及工作原理

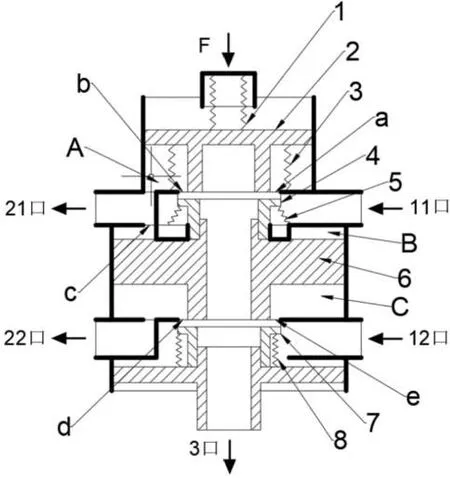

某重型卡车的串联双腔式气制动阀的结构原理图如图1所示,上腔第一进气口11口连接到后储气筒,下腔第二进气口12口连接到前储气筒,上腔第一出气口21口连接到继动阀的控制口,使压缩气体通向后制动气室,下腔第二出气口22口连接到前制动气室,使压缩气体通向前制动气室[9]。

图1 气制动阀的结构原理图

气制动阀工作时,踏板力F驱动上腔活塞向下运动,使排气阀门a处于关闭状态,进气阀门b处于打开状态。压缩气体从第一进气口11口进入,经过A腔后从第一出气口21口排出。同时压缩气体从孔c流经B腔,再推动下腔活塞向下运动,使排气阀门e处于关闭状态,进气阀门d处于打开状态,压缩气体从第二进气口12口进入,经过C腔后从第二出气口22口排出。由于活塞的上方和下方分别受到A腔和C腔内气体压力的作用,所以只有当活塞处于平衡状态时,才会使进气阀门和排气阀门关闭。当需要将制动解除时,压缩气体流经排气阀门a、e,最后从排气口3口排出[10-11]。

2 气制动阀模型的建立

2.1 动态数学模型

气制动阀的工作过程主要分为制动过程(充气)、制动平衡过程(保压)和制动释放过程(排气)三个阶段,由于制动阀的上、下腔分别作用于后制动气室和前制动气室,所以当制动过程中前(后)制动回路发生故障时,也不会影响后(前)制动气室的正常工作。气制动阀的作用过程取决于活塞处于不同的位置,其动态数学模型如式(1)、式(2)和式(3)所示[12]。

当气制动阀上腔活塞运动距离相比于上腔排气间隙要较小时,有

当气制动阀上腔活塞运动距离与上腔排气间隙相等时:

当气制动阀上腔活塞运动距离相比于上腔排气间隙要较大时:

式中:m1为上腔活塞质量,m2为上腔阀杆质量,x1为上腔活塞位移,x2为上腔阀杆位移,F为踏板力,Fn1为上腔活塞回位弹簧的预紧力,Fn2上腔阀杆回位弹簧的预紧力,k1为上腔活塞回位弹簧的刚度,k2为上腔阀杆回位弹簧的刚度,P11为上腔供气口的压力,P21为上腔出气口的压力,As为活塞的作用面积,Ah1为阀杆上端的作用面积,Ah2为阀杆下端的作用面积。

2.2 AMEsim仿真模型

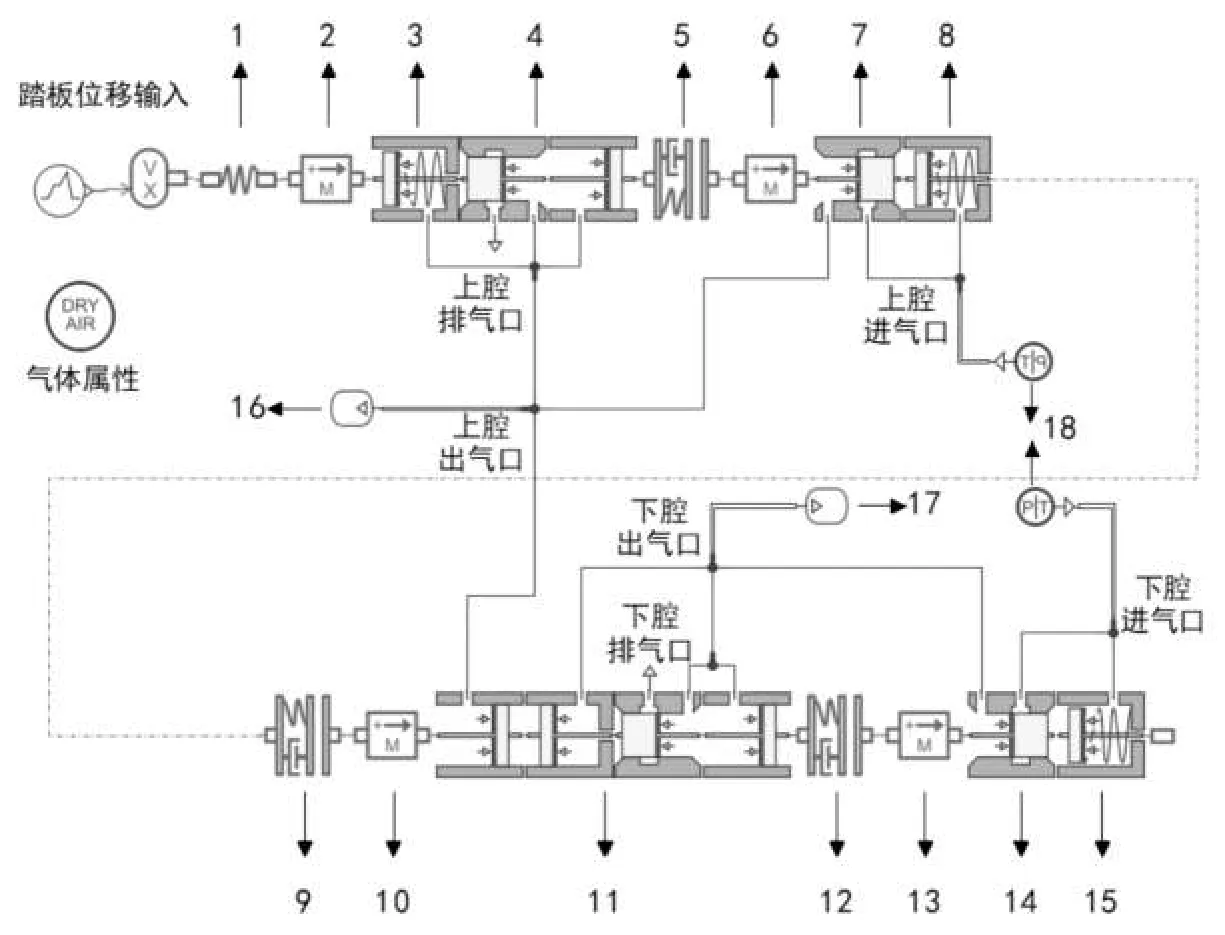

使用西门子公司的AMEsim2019.2(Siemens Simcenter AMEsim 2019.2),是开发的一款可以将物理模型图形化、只需要分析研究物理结构或系统本身的多领域建模仿真软件,避免了复杂的数学公式的推导以及程序语言的编写[13]。在上述分析气制动阀结构与工作原理的基础上,利用AMEsim软件搭建相应的仿真模型如图2所示,相关部件的名称、子模型的类型以及主要参数的设置如表1所示。

图2 气制动阀的AMEsim模型

表1 气制动阀的AMEsim模型说明

3 气制动阀仿真结果分析

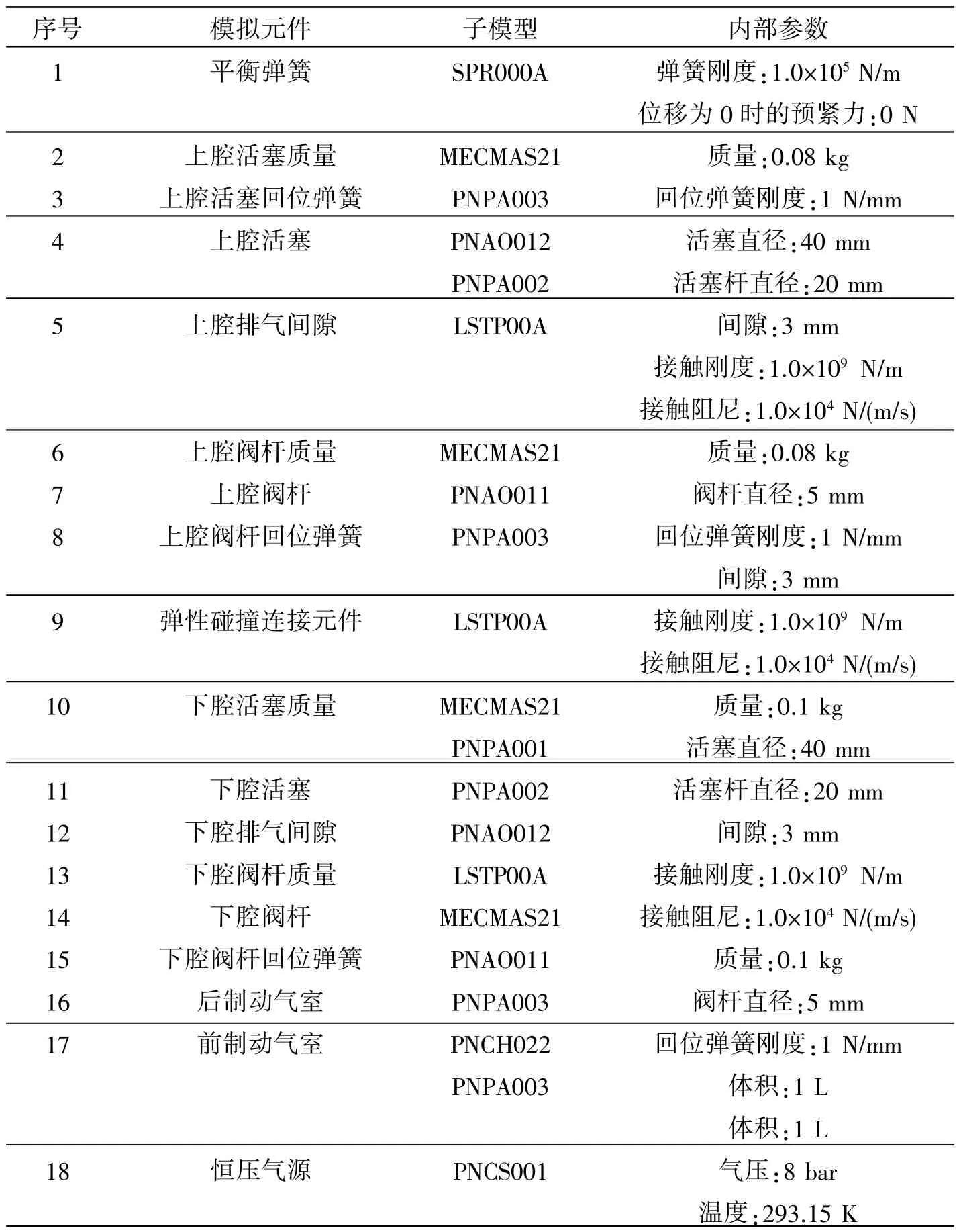

根据所搭建的气制动阀AMEsim模型,将踏板位移作为输入信号,如图3所示,当开始制动时,驾驶员在0.4 s内踩下的踏板位移为0.03 m,之后保持不变并持续2 s;当制动解除时,驾驶员将踏板松开,踏板位移由0.03 m回到初始状态0,制动过程结束。

图3 制动踏板位移的输入过程

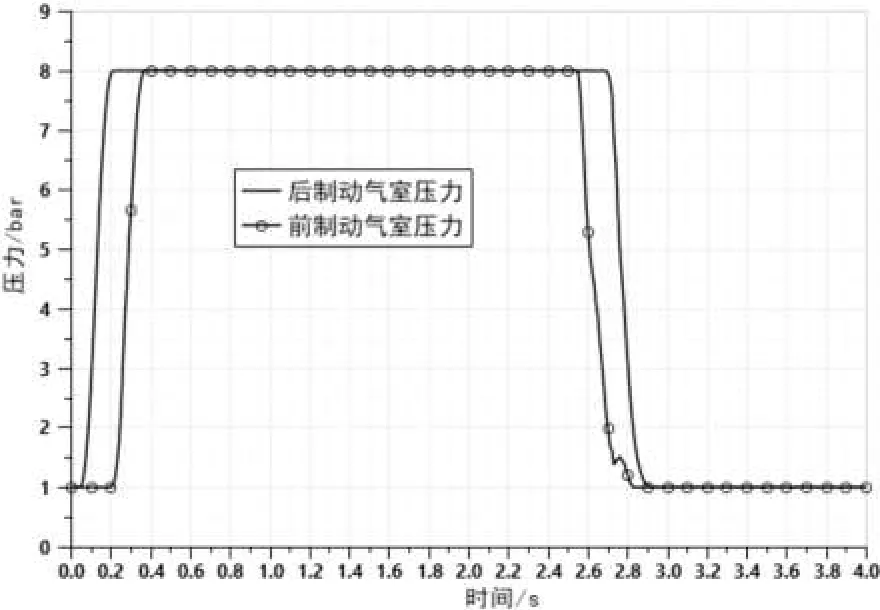

制动所需气压由恒压气源提供,气源压力设置为8 bar,初始温度设置为293.15 K,用来模拟前、后制动气室的腔室初始气压设置为一个标准大气压1.013 bar,气制动阀的上腔出气口和下腔出气口分别连接到后制动气室和前制动气室,仿真时间设置为4 s,仿真步长设置为0.01 s,运行仿真,通过观察前、后制动气室内的气压变化情况,仿真结果显示气制动阀的动态响应特性,如图4所示。

图4 气制动阀的动态响应特性

从图4中可知,制动开始阶段,前、后制动气室气压的建立都存在一小段延迟,后制动气室经过约0.05 s开始建压,前制动气室经过约0.2 s开始建压,这是由于气制动阀在工作过程中需要先填充阀体本身内部存在的间隙,之后再向各制动气室输出气压。随着踏板位移不断增大,于0.4 s上升到最大值,前、后制动气室压力也在不断上升,后制动气室压力在0.22 s左右上升到输出气压的最大值,前制动气室压力在0.38 s左右上升到输出气压的最大值;此时的前、后制动气室是由AMEsim中两个恒定体积的腔室元件所模拟的,并直接分别与气制动阀的下腔、上腔相连,且没有考虑管路长度、其它各阀体的影响,由于气制动阀的上腔先开始建立压力,气制动阀的下腔后建立压力,因此后制动气室要比前制动气室更快达到最大工作气压。在制动保持阶段,前、后制动气室的压力都基本稳定在恒压气源所提供的最大压力8 bar。在制动解除阶段,踏板位移在2.4 s时开始减小,在2.8 s回到初始位置零,前、后制动气室的压力也在下降,前制动气室在2.55 s左右压力开始下降,后制动气室在2.69 s左右压力开始下降,随后都于3.03 s左右降低到初始压力(一个标准大气压 1.013 bar)。

在整个制动过程中,气制动阀上腔和下腔响应正常且迅速,前、后制动气室压力的建立、释放情况与踏板位移的变化相互对应,仿真结果与气制动阀的工作原理相符合。查阅相关规定标准可知[14],制动气室达到稳态压力75% 的时间不得超0.6 s。上述仿真结果显示,前、后制动气室气压达到6 bar所经历的时间分别为0.30、0.15 s,符合要求,由此验证了所建立的气制动阀仿真模型的正确性,且能够满足仿真需求。

4 气制动阀动态响应特性的影响因素分析

由于气体本身具有的可压缩性以及阀体自身结构的原因,气制动阀动态响应时间存在一定延迟,通过分析与气制动阀相关的部分参数对其动态响应特性的影响,并找出关键性影响因素,从而为后续气制动阀的设计和动态响应时间的优化提供有力的参考。

4.1 平衡弹簧刚度对气制动阀响应特性的影响

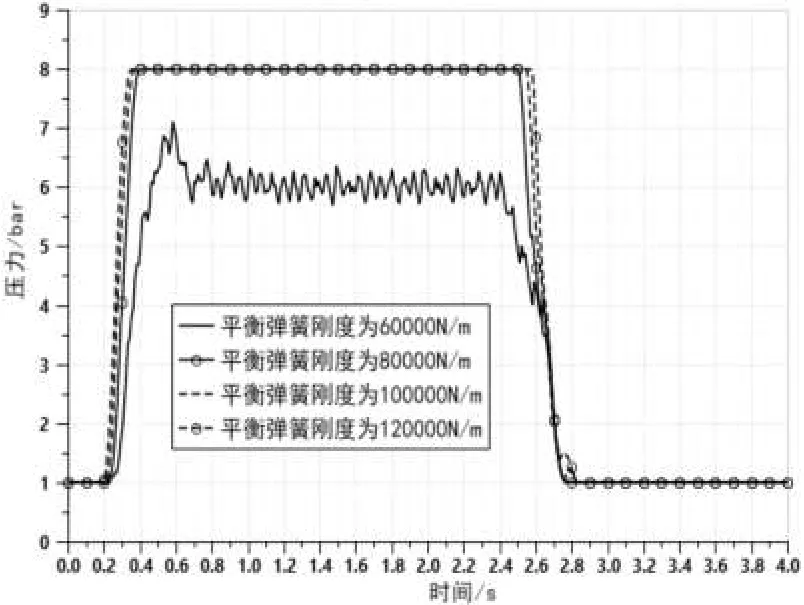

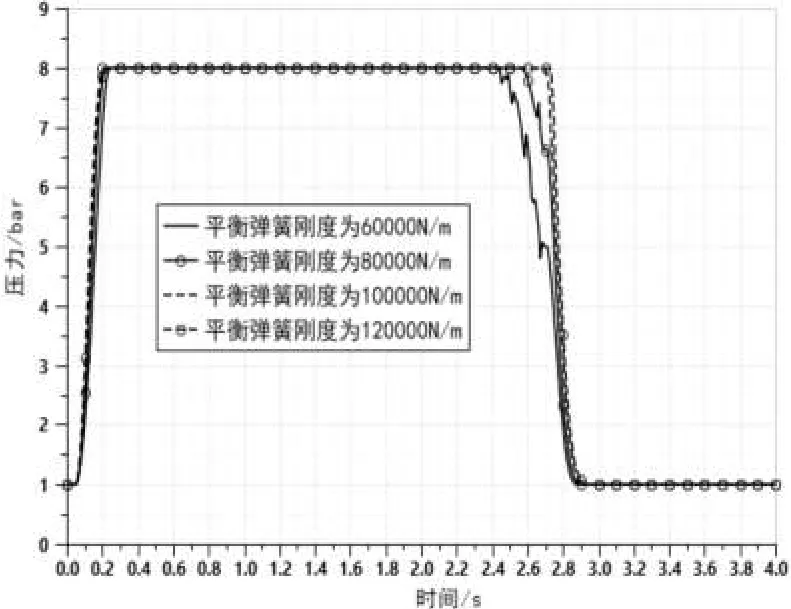

设置气制动阀的平衡弹簧刚度分别为 1.2×105、 1.0×105、 8.0×105和6.0×105N/m,保持其他参数不变,进行仿真分析,得到不同平衡弹簧刚度下气制动阀的响应特性,如图5~6所示。

图5 不同平衡弹簧刚度下的前制动气室压力变化

图6 不同平衡弹簧刚度下的后制动气室压力变化

从图5中可知,随着平衡弹簧刚度的减小,气制动阀下腔输出压力的响应时间逐渐加长,当平衡弹簧刚度减小到一定范围后,气制动阀下腔输出压力将达不到最大气源压力,且压力保持阶段抖动较为明显,会对前制动气室的制动效果产生不利影响。

从图6中可知,平衡弹簧刚度越小,气制动阀上腔输出压力响应时间略微变长,压力保持阶段较为平稳,压力释放时间有所提前,但释放阶段排气口压力抖动越明显,故较大的平衡弹簧刚度更有利于气制动阀的正常工作。

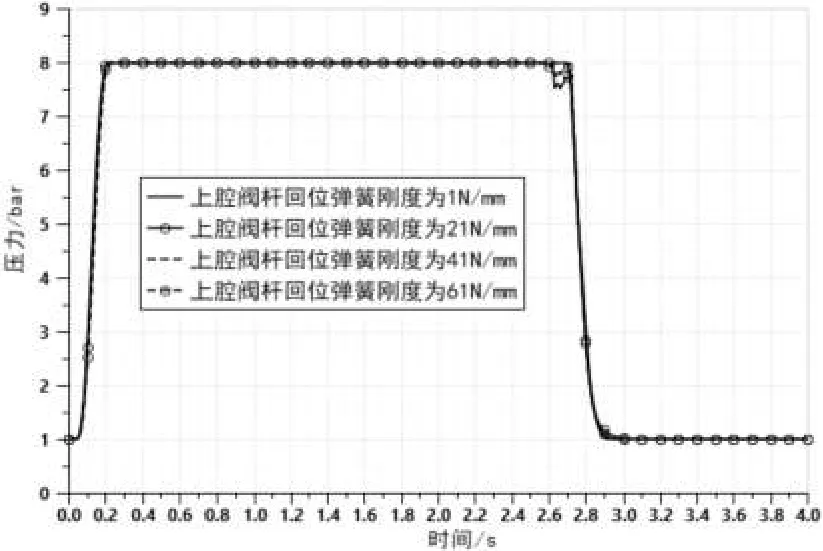

4.2 上腔阀杆回位弹簧刚度对气制动阀响应特性的影响

设置上腔阀杆回位弹簧刚度分别为1、21、41和61 N/m,根据仿真结果图7可知,不同的上腔阀杆回位弹簧刚度对气制动阀响应速度的影响很小,在对气制动阀结构优化方面可以不用考虑上腔阀杆回位弹簧刚度这一参数。

图7 不同上腔阀杆回位弹簧刚度下的后制动气室压力变化

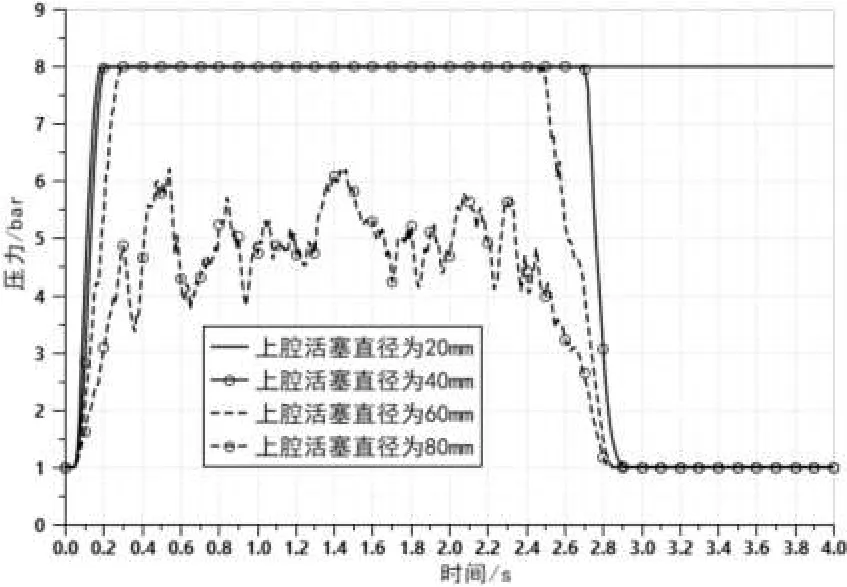

4.3 上腔活塞直径对气制动阀响应特性的影响

设置上腔活塞直径分别为20、40、60和80 mm,在其余参数不变的情况下对气制动阀响应特性进行仿真分析,不同上腔活塞直径下的后制动气室压力变化情况如图8所示。

图8 不同上腔活塞直径下的后制动气室压力变化

从图8中可知,随着上腔活塞直径不断变小,气制动阀响应时间不断变短。当活塞直径由60减小到40 mm时,制动响应时间由0.32 s左右降低到0.22 s左右,缩短约0.1 s,提升效果较为明显。当活塞直径由40 mm减小到20 mm时,制动响应时间仅缩短约0.01 s;但在上腔活塞直径只有20 mm的情况下,气制动阀在压力释放阶段无法正常减压,气室压力一直处在最大工作压力,导致车辆不能解除制动,而且上腔活塞直径小于40 mm后对降低制动响应延迟影响极小,因此上腔活塞直径并不是越小越好。此外,当上腔活塞直径过大时,气制动阀上腔输出压力达不到气源压力值,气室内压力波动较大,制动效果较差。

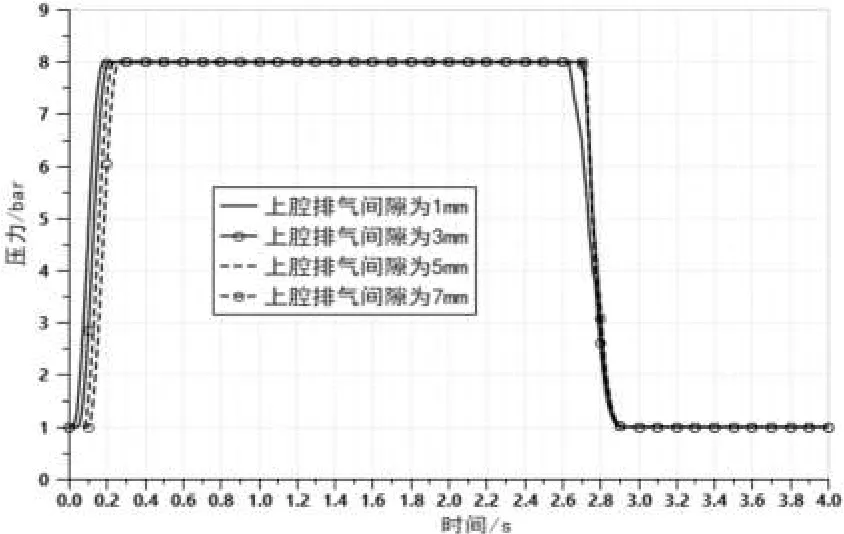

4.4 上腔排气间隙对气制动阀响应特性的影响

设置上腔排气间隙分别为1、3、5和7 mm,控制其他参数不变,运行仿真,得出不同上腔排气间隙对气制动阀响应特性的影响,如图9所示。从图9中可知,随着上腔排气间隙的变大,气制动阀响应时间变长。由于气制动阀工作时,制动踏板需要先克服上腔排气间隙后才能使上腔活塞运动,从而打开进气阀门,开始建立压力,因此较小的排气间隙可以缩短制动响应时间。

图9 不同上腔排气间隙下的后制动气室压力变化

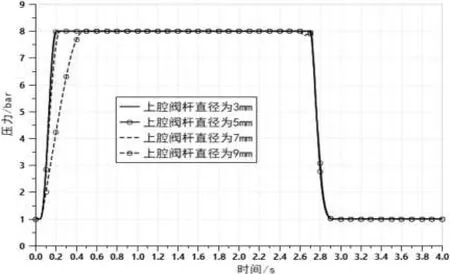

4.5 上腔阀杆直径对气制动阀响应特性的影响

设置上腔阀杆直径分别为3、5、7和9 mm,在其余参数保持不变的条件下,得到不同的上腔阀杆直径对气制动阀响应特性的影响,如图10所示。从图10中可知,上腔阀杆直径在3到7 mm的范围内对气制动阀响应时间的影响较小,当上腔阀杆直径达到9 mm时,响应时间明显延迟。对于压力保持和释放阶段,不同上腔阀杆直径下的制动气室压力释放时间几乎没有差别,且最终都能稳定在初始的一个标准大气压。

图10 不同上腔阀杆直径下的后制动气室压力变化

5 结论

根据气制动阀的物理结构,利用AMEsim软件搭建了气制动阀的仿真模型,通过仿真模拟制动过程中对气制动阀动态响应特性的分析,验证了所建立的气制动阀仿真模型的正确性,并在此基础上研究平衡弹簧刚度、上腔阀杆回位弹簧刚度、上腔活塞直径、上腔排气间隙以及上腔阀杆直径对气制动阀响应特性的影响,结果表明:(1)平衡弹簧刚度越大,气制动阀响应时间越短,当平衡弹簧刚度小于一定值时,气制动阀将无法输出足够的制动压力,制动性能大大降低;(2)上腔阀杆回位弹簧刚度对气制动阀响应时间影响较小,可以不做考虑;(3)当上腔活塞直径减小时,气制动阀响应时间会有一定的缩短,但上腔活塞直径过小会使气制动阀在解除制动时制动气室内的压力不能够正常释放,上腔活塞直径过大又会导致制动效果较差;(4)随着上腔排气间隙的增大,气制动阀响应时间会略微加长;(5)上腔阀杆直径超出一定值时,气制动阀响应延迟明显。