Cu-Be/Cu 层状非均质复合材料塑性变形行为的原位研究

2022-07-27唐延川张欣磊柳春林焦海涛刘德佳赵龙志

唐延川,张欣磊,柳春林,焦海涛,刘德佳,胡 勇,赵龙志

(1. 华东交通大学材料科学与工程学院,江西 南昌 330013;2. 华东交通大学载运工具先进材料与激光增材制造南昌市重点实验室,江西 南昌 330013 )

Cu-Be 合金在固溶时效后抗拉强度可达1 000 MPa以上,拥有铜合金中最高的强度,其还具有优异的弹性、导电导热性、耐低温性和耐腐蚀性[1],在航空航天、军工等高精尖领域都有着广泛应用,同时也是海底电缆中继器构造体不可替代的材料[2]。Cu-Be合金的超高强度主要源自高密度析出粒子所产生的析出强化, 但同时这些析出粒子尺寸及分布的不均匀性也使得材料在塑性变形过程中极易产生应变局域化现象,严重降低材料塑性(伸长率由固溶态下超过50%降至峰时效态下的不足5%)[3]。 虽然在多数情况下, 这种显著的强度-塑性倒置现象不会对Cu-Be 合金的正常服役产生明显影响;但是对于某些极端苛刻的服役条件(如深海环境等),由于施工成本高昂、维护困难等原因,对Cu-Be 合金构件的服役可靠性提出了更高的要求,这就需要其同时具备高强度和高塑性。

实现Cu-Be 合金高强韧化的关键在于避免或延缓材料塑性变形过程中应变局域化现象的出现, 而通过合金化来调控材料微观组织结构和内部缺陷等传统手段的效果有限[4]。 近年来,国内外学者提出通过构型复合化的方法, 在金属材料中构筑混杂、层状、网状、梯度等非均质构型,发挥不同组元间的协同耦合效应, 从而提升材料机械性能[5]。其中层状非均质构型可充分综合各组元的性能优势、协调塑性变形过程中各组元的应变分布,是解决应变局域化问题、 提高材料强韧性的有效手段之一[6]。 对于层状非均质复合材料,各组元间的机械不相容性使得变形过程中几何必须位错(GND)不断地在界面处堆积,从而产生额外的背应力强化效果,提高材料应变硬化能力[7]。 而根据Huang[8]等对层状Ti/Al 复合材料的研究,层状非均质复合材料的塑性甚至可高于任一组元, 这得益于塑性变形过程中组元界面对各组元应变分布的再分配。

由此可见,将层状非均质构型复合化的设计思想运用于Cu-Be 合金,通过调控材料的应力应变状态,有望解决Cu-Be 合金塑性变形过程中过早产生应变局域化的问题,实现材料强度和塑性的同时提高。 而对层状非均质复合材料应力应变状态的调控需建立在充分了解复合材料塑性变形行为的基础上, 尤其是各组元应变分配情况。 数字图像关联(DIC) 技术可对材料的局域变形进行非接触测量,是表征材料应变分布的有效手段[9]。 通过DIC 耦合扫描电镜(SEM)下原位拉伸,可实现层状非均质复合材料塑性变形行为的实时观察,并表征出各组元的应变分布情况[10]。

本研究采用真空热压复合、热轧及热处理的方式制备了Cu-Be/Cu 层状非均质复合材料。 从显微组织特征及显微硬度的角度分析了各组元的机械不相容性;对比了相同加工历程下,复合材料与各金属组元拉伸性能间的差异; 利用SEM 下原位拉伸结合DIC 技术,研究了复合材料塑性变形过程中各金属层组织演变、应变分配及断裂行为。 本工作揭示了Cu-Be/Cu 层状非均质复合材料高强韧性的来源,可为层状非均质构型复合化设计的改进提供指导,有助于进一步挖掘材料的性能潜力。

1 试验

1.1 试验材料及制备

本试验采用50 mm(长)×50 mm(宽)×0.5 mm(厚)的Cu-Be 合金板(C17200)和纯Cu 板(C11000)制备Cu-Be/Cu 层状非均质复合材料。 将表面处理后的金属板材按照Cu-Be/Cu/Cu-Be 的顺序交替堆叠,共计17 层放入高强石墨模具中,然后将模具置于真空热压炉中进行热压, 热压温度为780 ℃,压力为30 MPa,保压时间为30 min,然后随炉冷却至室温。 将真空热压复合的Cu-Be/Cu 层状非均质结构复合材料热轧至4.5 mm, 热轧温度为780 ℃,压下率为40%。 然后对复合材料板材进行固溶及时效热处理,固溶工艺为:800 ℃保温30 min 后水淬至室温, 时效工艺为350 ℃保温60 min 后空冷至室温。为与Cu-Be/Cu 层状非均质复合材料进行对比,另取Cu-Be 合金及Cu 板材, 分别单独经历与复合材料相同的加工历程(热压+热轧+固溶时效热处理)。

1.2 试验方法

利用X 射线衍射仪(XRD,D8 Advance)对复合材料的物相组成进行分析, 测试条件为铜靶Kα 射线,扫描速率为5°/min,衍射角为35°~105°。 利用光学显微镜(OM,Zeiss-Axio Vert. A1)观察复合材料的显微组织形貌, 利用维氏硬度计 (Struers Duramin-40) 对复合材料横截面各位置的显微硬度进行测试, 试验选取载荷砝码为0.1 kg, 保压时间为10 s。 利用Instron 8872 试验机对复合材料、Cu-Be合金及Cu 的拉伸性能进行测试, 应变速率为8×10-3/s,拉伸试样平行段长度为20 mm,使用标距为12.5 mm 的引伸计测量应变; 采用装配有原位拉伸试样台(Gatan MICROTEST 2000E)的场发射扫描电镜(FE-SEM,Zeiss GeminiSEM 300)对复合材料试样进行原位拉伸试验,应变速率为5×10-4/s;拉伸加载方向均与试样轧制方向平行。 原位拉伸试样尺寸如图1 所示,利用与原位拉伸试样外形尺寸匹配的夹具将试样固定在原位拉伸试验台上进行试验。 利用FE-SEM 观察试样拉伸过程中显微组织演变、断裂行为和断口形貌。 使用开源的Ncorr 软件对复合材料原位拉伸过程中的显微组织进行数字图像相关(DIC)分析,以获得不同金属层的应变分布情况。

图1 原位拉伸试样尺寸及装夹图(单位:mm)Fig.1 Dimensions of in-situ tensile specimens and the schematic diagram of clamping(Unit:mm)

2 结果与分析

2.1 复合材料相结构及显微组织

图2 为Cu-Be/Cu 层状非均质复合材料的XRD图谱,由图可知,复合材料的物相以α-Cu 固溶体相为主,无明显的金属间化合物相。如图2 所示,(220)晶面(74.0°~74.8°)和(311)晶面(89.8°~90.6°)的衍射峰均出现了明显的分峰现象,这是由于Cu-Be 层和Cu 层的α-Cu 相晶格常数差异所致。 由于时效过程中Be 原子无法完全脱溶, 仍有相当一部分Be原子固溶在Cu 基体中[11],导致晶格膨胀,Cu-Be 层的α-Cu 相衍射峰向左发生偏移。

图2 Cu-Be/Cu 层状非均质复合材料XRD 图谱Fig.2 XRD patterns of Cu-Be/Cu laminated heterogeneous composite

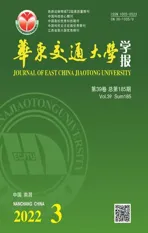

图3 所示Cu-Be/Cu 层状非均质复合材料显微组织、晶粒尺寸分布及显微硬度分布情况。 由图3(a)可知, 复合材料呈现出典型的非均质结构,Cu 层的由粗大的晶粒构成,晶粒内部可观察到退火孪晶组织,而Cu-Be 层则由细小的晶粒构成,晶粒内部存在大量由连续脱溶产物构成的析出线条(Continuous precipitate lines,CP lines)。 图3(b)中虚线所示为层状非均质复合材料的Cu 层与Cu-Be 层之间的界面,可以观察到界面基本为平直状,且界面附近无明显的裂纹、孔洞等缺陷,表明复合材料结合良好。 图3(c)所示为复合材料Cu-Be 层及Cu 层的晶粒尺寸分布情况,Cu-Be 层晶粒尺寸大都集中在10~25 μm 之间, 平均晶粒尺寸为17.4 μm;而Cu 层晶粒尺寸集中在80~170 μm 之间, 平均晶粒尺寸为115.3 μm,明显大于Cu-Be 层。 图3(d)为层状非均质复合材料显微硬度分布, 由于Cu-Be 合金时效过程中会产生大量γ″,γ′等与α-Cu基体共格、半共格的细小弥散析出物,产生显著的析出强化效果[3],Cu-Be 层可获得很高的硬度(约为Cu 层的5 倍)。 在层状非均质复合材料塑性变形过程中, 软/硬相变形不协调性会随着两相间性质差异增加而上升, 使得软/硬相界面处须产生更多几何必须位错 (GND) 以协调复合材料整体变形,提高背应力强化效果[12]。 本研究中Cu-Be 层(硬相)与Cu 层(软相)组织性能间显著差异可为复合材料背应力强化提供良好基础。

图3 Cu-Be/Cu 层状非均质复合材料显微组织及显微硬度Fig.3 Microstructure and microhardness of Cu-Be/Cu laminated heterogeneous composite

2.2 复合材料拉伸性能及应变硬化行为

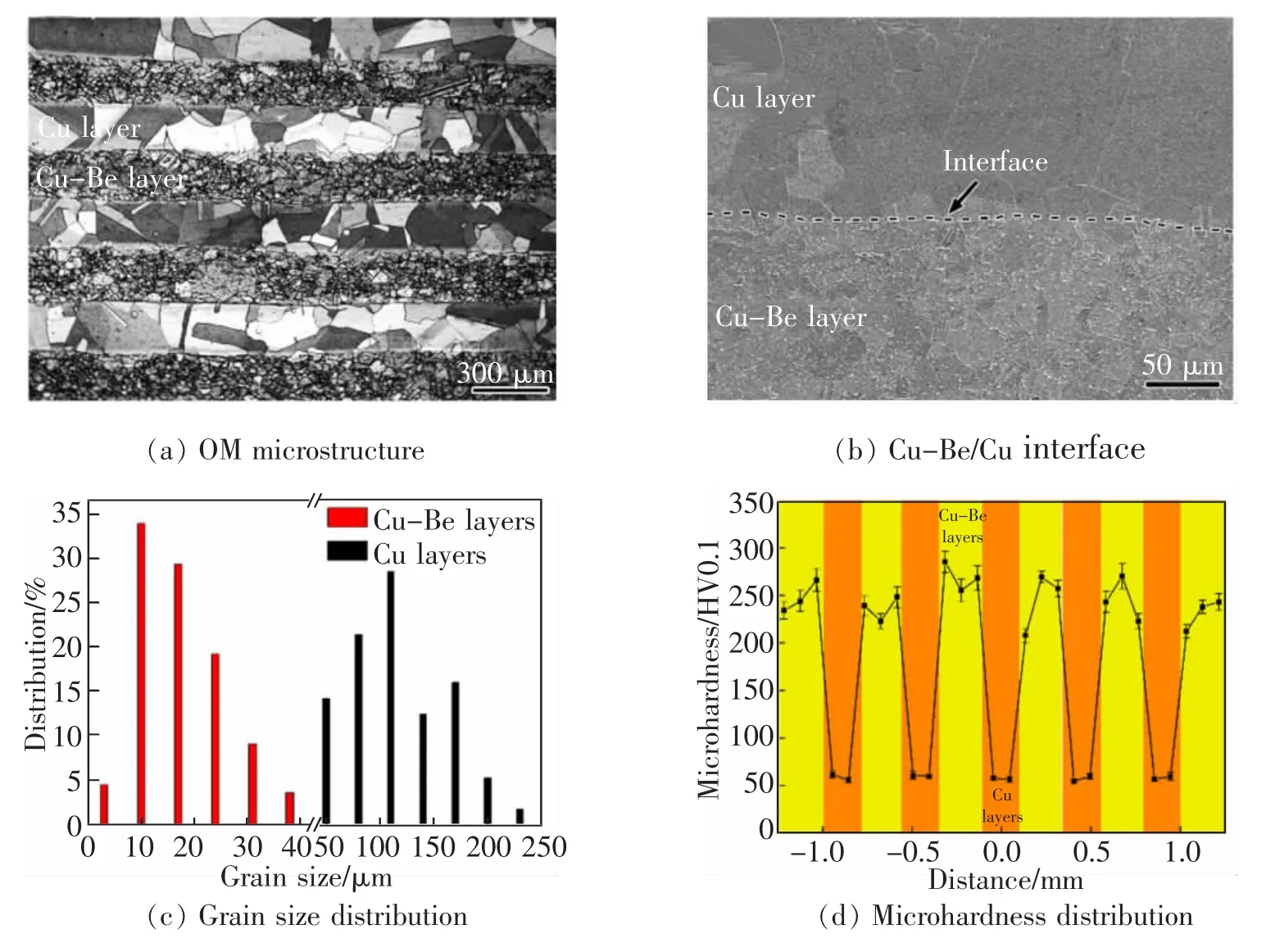

图4 所示为Cu-Be/Cu 层状非均质复合材料、Cu-Be 合金和Cu 的工程应力-应变曲线及应变硬化行为。 如图4(a)所示,时效态Cu-Be 合金的抗拉强度虽然高达1 168 MPa, 但其伸长率仅为6.5%。 时效态Cu-Be 合金内弥散分布着大量不可变形析出粒子[4],这些析出粒子通过钉扎位错提供了显著的析出强化效果,但析出粒子对位错滑移的阻碍作用也使得Cu-Be 合金的应变硬化能力显著降低,呈现出较差的塑性。 由于Cu 的再结晶及晶粒长大温度远低于Cu-Be 合金,因此经历系列加工及热处理过程后, 晶粒显著粗化,降低了材料的强韧性,抗拉强度仅为195 MPa,伸长率仅为21.1%。 对于Cu-Be/Cu 层状非均质复合材料,其抗拉强度为705 MPa,介于相同加工历程下Cu-Be 合金和Cu 的强度之间, 但其伸长率可达17.3%,远高于Cu-Be 合金、与Cu 接近。 层状非均质复合材料表现出良好综合性能,强塑积为12.2 GPa·%,远高于相同加工历程下的Cu-Be合金(7.6 GPa·%)和Cu(4.1 GPa·%)。

图4 Cu-Be/Cu 层状非均质复合材料拉伸性能及应变硬化行为Fig.4 Tensile properties and strain hardening behaviors of Cu-Be/Cu laminated heterogeneous composite

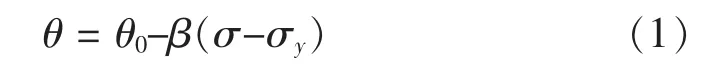

利用复合材料混合定律可计算不同真应变下Cu-Be/Cu 层状非均质复合材料的真应力预测值,对真应力预测值-真应变数据求导, 可得复合材料应变硬化速率(Strain hardening rate,θ= dσ/dε)的预测值。 复合材料应变硬化速率(θ)与材料流变应力相对屈服强度增量(σ-σy)之间的关系如图4b 所示,比较预测值曲线及实验值曲线可知,Cu-Be/Cu 层状非均质复合材料的实际应变硬化能力要高于混合定律的预测结果,这与层状复合材料中Cu-Be 层和Cu 层的协同应变硬化机制有关[13]。 利用KME(Kocks, Mecking and Estrin)模型[14]对应变硬化曲线中的线性阶段进行描述。

式中:θ 为应变硬化速率;θ0为初始应变硬化速率,反映了材料中位错积累速率;β 为应变硬化速率线性降低阶段直线的斜率的绝对值,反映了材料中位错动态回复速率;σ 为材料流变应力(Flow stress),σy为屈服强度。

层状非均质复合材料应变硬化曲线中线性段的拟合结果如表1 所示。Cu-Be/Cu 层状非均质复合材料实际和预测的θ0值接近,而实际的β 值较预测的β 值低约40 %。 这是由于混合定律仅能反映Cu-Be 层和Cu 层简单线性叠加的结果,而实际上两者之间存在协同作用,从应变硬化行为的角度来看,通过层状非均质构型复合化设计可有效降低材料塑性变形过程中的位错动态回复速率。 时效态Cu-Be 合金中的高密度的不可变形析出粒子与基体之间无法协调变形,在塑性变形过程中极易产生应变局域化[15],而通过层状非均质构型复合化设计(引入Cu 层),可有效协调材料整体的应变分布,减缓Cu-Be 层的应变局域化现象,从而减少由于局部变形导致的位错快速湮灭[16],这也是Cu-Be/Cu 层状非均质复合材料实际应变硬化能力高于混合定律预测结果的原因之一。

表1 Cu-Be/Cu 层状非均质复合材料应变硬化曲线中线性阶段的拟合结果Tab.1 Linear fitting results of the strain hardening curves of Cu-Be/Cu laminated heterogeneous composite

2.3 复合材料原位拉伸结果分析

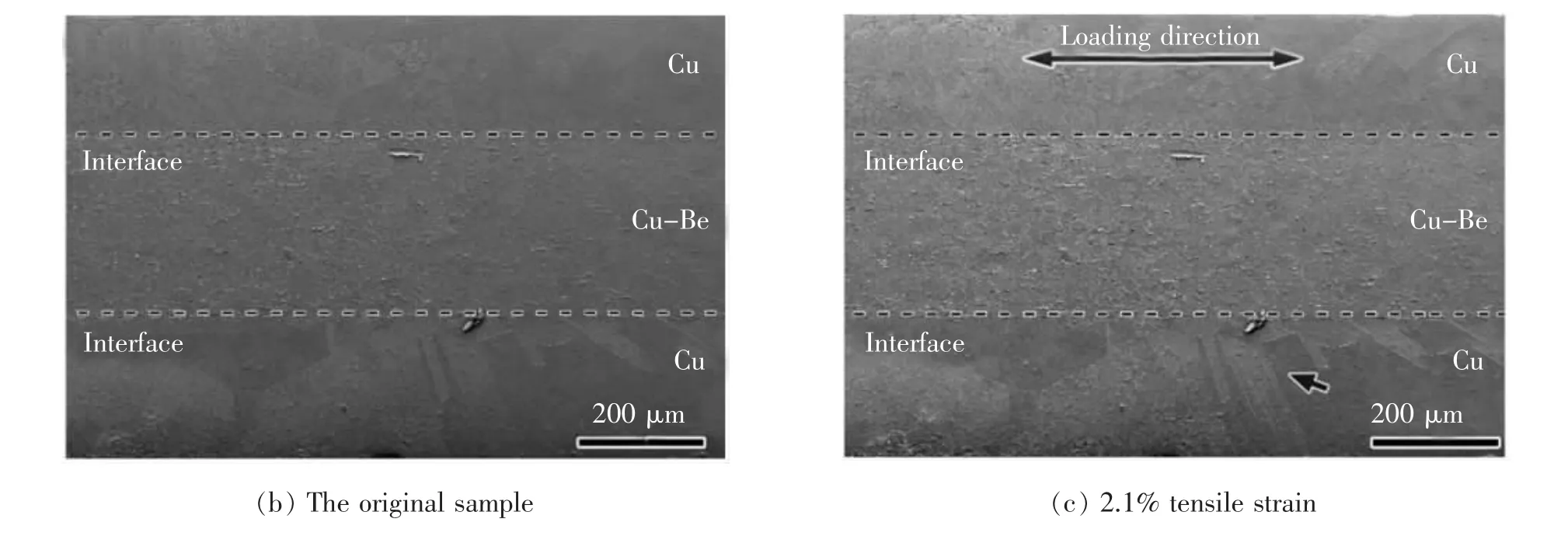

图5 所示为Cu-Be/Cu 层状非均质复合材料原位拉伸曲线及塑性变形过程中复合材料的显微组织形貌。 由图5(a)可知,原位拉伸曲线可分为弹性变形阶段(StageⅠ)、应变硬化阶段(StageⅡ)及颈缩断裂阶段(StageⅢ),曲线上锯齿状的间歇性载荷下降是由观察试样时暂停加载所致。原位拉伸试验测得的试样抗拉强度为681 MPa,与单向拉伸试验结果基本一致。 显微组织观察时, 试样的拉伸应变分别为2.1%、8.1%、15.2%、18.6%和20.9%, 拉伸应变通过测量复合材料显微组织中特征点(如孔洞、杂质颗粒等)间相对位置变化情况确定。

应变硬化初期,见图5(c),Cu-Be 层和Cu 层表面均较为平整,Cu 层部分晶粒内部出现与拉伸方向成45°角的滑移带,滑移线方向基本一致,说明滑移机制以单系滑移为主,这是由于塑性变形量(2.1%拉伸应变)较小时,仅有部分软取向的滑移系可处于激活状态[17]。 如图5(d)、图5(f)所示,随着塑性变形量的增加(拉伸应变由8.1%增加至18.6%),Cu-Be 层和Cu 层表面出现浮凸现象,且Cu-Be 层表面浮凸的程度显著高于Cu 层;Cu 层中大部分晶粒内部出现滑移带,且滑移线的痕迹逐渐加深,如图5(c)~5(f)中黑色箭头所指位置,但单个晶粒内部滑移线的方向仍保持平行,说明来自于同一滑移系[18];而Cu-Be 层晶粒内部则未观察到滑移线。 对于Cu 层来说,由于晶内缺乏钉扎位错的有效质点,因此当层状非均质复合材料整体发生塑性变形时,晶内产生明显的位错滑移现象,但是由于Cu 层晶粒粗大,不易通过转动协调应变,因此非软位向的潜在滑移系难以开动[19],仍然以晶内单系滑移为主协调应变。 而Cu-Be 层的情况则与之相反,由于晶内存在大量的不可变形析出粒子,对位错产生了很强的钉扎作用,故位错滑移难以开动,但Cu-Be 层晶粒细小,可通过晶粒转动以充分协调应变[19],因此产生了显著的表面浮凸现象。 层状非均质复合材料塑性变形过程中,界面始终保持了良好的结合状态,即使当拉伸应变达到20.9%也没有发生开裂现象, 如图5(g),微裂纹首先在Cu-Be 层中的晶界处萌生,但Cu-Be 层晶粒内部仍未观察到滑移线,说明此时仅通过晶粒转动无法协调变形,导致裂纹在变形最大的晶界处萌生; 同时,Cu 层中也出现了交叉的滑移线,图5(g)右下方黑色箭头所指,说明发生了多系滑移[18]。

图5 Cu-Be/Cu 层状非均质复合材料原位拉伸过程中显微组织演变(图中黑色箭头所指位置为滑移线)Fig.5 Evolution of microstructure of Cu-Be/Cu laminated heterogeneous composite during in-situ tension (the slip lines are indicated by black arrows)

图6 所示为Cu-Be/Cu 层状非均质复合材料原位拉伸过程中的应变分配情况,利用DIC 分析得到的应变集中处与显微组织中Cu-Be 层严重褶皱处及Cu 层滑移线密集分布处相重合, 表明DIC 计算结果与试验观察结果吻合良好。 层状非均质复合材料单向拉伸变形过程中, 首先在Cu-Be/Cu 界面附近出现应变集中,图6(a)、图6(b),而两侧金属层内应变均较低, 且Cu 层应变分布的不均匀性显著高于Cu-Be 层。 如图6(c)、图6(d)所示,随着拉伸应变增加,除界面处外,两侧金属层内也出现了高应变区域,说明应变通过界面发生了传递;与此同时,Cu 层的应变分布也更加均匀。从整体上来看,复合材料内部应变分布均匀性得以提高,表明应变局域化现象在一定程度上得到了缓解。 根据图6 中不同金属层应变值的频率分布直方图可知,当拉伸应变在2.1%~15.2%的范围内时,Cu 层中高应变值的分布概率均明显高于Cu-Be 层,说明复合材料的Cu 层中存在较多高应变区域, 这与异质材料塑性变形规律相符[16]。如前所述,时效态Cu-Be 合金在塑性变形过程中极易产生应变局域化现象,而层状非均质构型的引入可将Cu-Be 层的应变集中通过界面转移到塑性变形能力更好的Cu 层中, 使得应变在界面两侧更加均匀的分布,从而延缓了Cu-Be 层的塑性耗尽(产生局部应变集中), 提高了材料的宏观塑性变形能力,进而实现材料的强韧化[20]。 与此同时,Cu-Be 层的应力状态由单轴拉伸应力(Cu-Be 合金)转变为层状非均质复合材料中的双向应力状态, 可提高Cu-Be 层中位错的累积能力,进而提升应变硬化能力,这也有助于材料的强韧化[21]。

图6 Cu-Be/Cu 层状非均质复合材料原位拉伸过程中Cu-Be 层及Cu 层应变分布Fig.6 Strain distribution of Cu-Be layers and Cu layers during in-situ tension of Cu-Be/Cu laminated heterogeneous composite

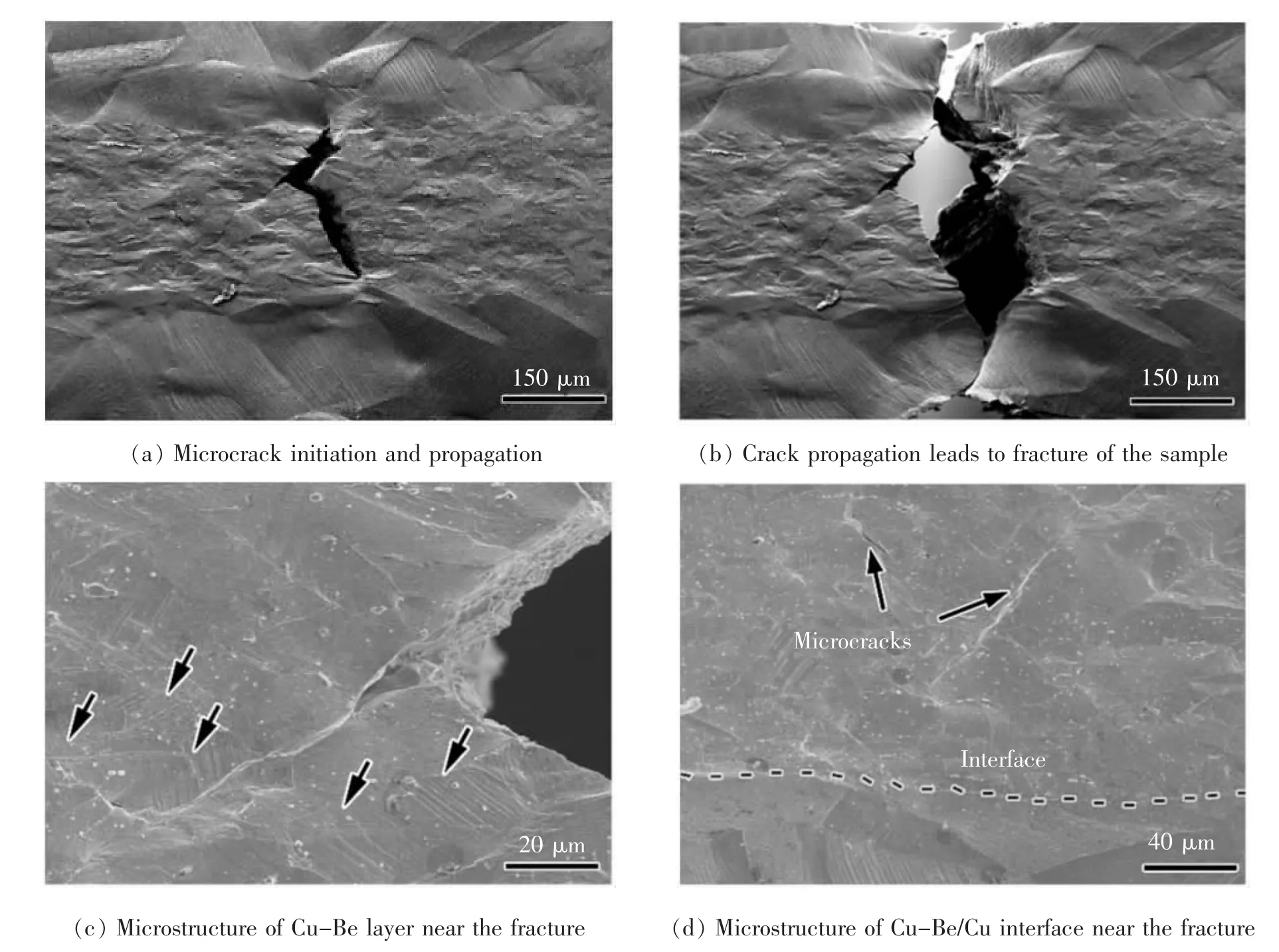

图7 所示为Cu-Be/Cu 层状非均质复合材料原位拉伸过程中裂纹扩展情况。 应变局域化的产生导致塑性较差Cu-Be 层迅速的发生塑性耗尽,而Cu-Be 层主要通过晶界的转动和滑动来协调应变,因此首先在Cu-Be 层中的晶界处萌生微裂纹,并沿晶界扩展,图7(a)。 当裂纹扩展至Cu-Be/Cu 界面时,均发生了明显的偏折,图7(b),这是由于Cu 层的屈服强度远低于Cu-Be 层,故当裂纹扩展至Cu 层时,裂纹尖端塑性区尺寸会显著增加,裂纹尖端附近区域产生严重塑性变形,进而导致裂纹尖端发生显著钝化现象[22-23],这也说明层状非均质构型可有效消耗裂纹扩展的能量,从而阻碍裂纹扩展。裂纹在Cu 层内表现为穿晶扩展的模式,裂纹附近区域的晶粒内部出现明显褶皱及多系滑移现象。 对原位拉伸试样断口附近的显微组织进行观察,可以发现主裂纹及二次裂纹附近的Cu-Be 层晶粒内部均开始出现明显的滑移线条,图7(c)中黑色箭头所示,表明裂纹扩展过程中产生了严重的应力及应变集中, 导致Cu-Be 晶粒内的位错摆脱析出粒子的钉扎作用,发生显著的滑移。 而Cu-Be/Cu 界面则直至试样完全断裂后仍然保持完好,界面由于两侧金属塑性变形的而变成波浪状,但仍无裂纹出现,未发生分层现象。 这说明Cu-Be/Cu 界面有良好的协调塑性变形能力, 拉伸过程中Cu-Be/Cu 层状非均质复合材料失效的主要原因是Cu-Be 层的塑性耗尽,而不是界面附近的应力、应变集中。

图7 Cu-Be/Cu 层状非均质复合材料原位拉伸过程中裂纹扩展行为及断口附近显微组织Fig.7 Crack propagation behaviors and the microstructure near the fracture of Cu-Be/Cu laminated heterogeneous composite during in-situ tension

图8 所示为Cu-Be/Cu 层状非均质复合材料原位拉伸断口的形貌,Cu-Be 层中存在大量的小尺寸韧窝,表明断裂形式为微孔聚集型的韧性断裂。 而界面附近的Cu 层断口较为平坦,存在少量台阶,呈现出准解理断裂的特征。 这是由于层状非均质材料塑性变形过程中,界面附近软层(Cu 层)必须产生更多的几何必须位错(GND)以协调整体变形,大量的位错塞积产生了应力、应变集中,从而导致准解理断裂。远离界面的Cu 层断口由大尺寸的拉长韧窝构成,韧窝伸长方向与界面基本垂直,说明复合材料塑性变形过程中Cu-Be 层和Cu 层之间存在强烈的横向约束[24],这也为层状非均质构型协调异种金属层间的应变, 改变金属层应力状态提供了有力证据。

图8 Cu-Be/Cu 层状非均质复合材料原位拉伸断口形貌Fig.8 In-situ tensile fracture morphology of Cu-Be/Cu laminated heterogeneous composite

3 结论

本文对Cu-Be/Cu 层状非均质复合材料显微组织及力学性能进行了研究, 利用SEM 下原位拉伸结合DIC 技术,分析了复合材料塑性变形过程中各金属层组织演变、应变分配及断裂行为,主要结论如下:

1) Cu-Be/Cu 层状非均质复合材料由粗晶Cu层(平均晶粒尺寸115.3 μm)和细晶Cu-Be 层(平均晶粒尺寸17.4 μm)组成,Cu-Be 层的显微硬度约为Cu 层的5 倍;复合材料抗拉强度为705 MPa,介于相同加工历程下的两金属之间,但其伸长率可达17.3 %,远高于Cu-Be 合金、与Cu 接近,复合材料强塑积可达12.2 GPa·%, 远高于Cu-Be 合金(7.6 GPa·%)和Cu(4.1 GPa·%)。

2) Cu-Be/Cu 层状非均质复合材料塑性变形过程中,Cu-Be 层主要通过晶粒转动的方式协调应变,从而产生了显著的表面浮凸现象,而Cu 层主要通过晶内单系滑移的方式协调应变, 晶内产生了大量平行的滑移线条;塑性变形初期,应变集中首先出现在Cu-Be/Cu 界面附近,Cu 层应变分布的不均匀性显著高于Cu-Be 层, 随着拉伸应变增加, 应变集中可通过界面传递至两侧的金属层内部,从而有效缓解金属层的应变局域化现象,实现材料强韧化。

3) Cu-Be/Cu 层状非均质复合材料断裂过程中,首先在Cu-Be 层中的晶界处萌生微裂纹,并沿晶界扩展;当裂纹扩展至Cu-Be/Cu 界面时,发生了明显的偏折, 裂纹在Cu 层内表现为穿晶扩展的模式;Cu-Be/Cu 界面则直至试样完全断裂后仍然保持完好, 复合材料未发生分层现象;Cu-Be 层断裂形式为微孔聚集型断裂, 界面附近的Cu 层呈现出准解理断裂特征, 远离界面的Cu 层断口由拉长韧窝(沿垂直界面方向伸长)构成。