竖向梯形波纹腹板PEC柱轴压性能研究

2022-07-27甄国凯权超超陈乐乐蔡恒立

王 威,甄国凯,权超超,李 昱,陈乐乐,蔡恒立

(西安建筑科技大学 土木工程学院,陕西 西安 710055)

将钢材和混凝土组合在一起,形成能够共同作用、协调变形的组合结构,组合结构能将混凝土抗压能力强,钢材抗拉能力及塑性变形能力强的特点相结合,达到“1+1>2”的组合效应。因此,具有优良的抗震性能和延性性能,在建筑结构施工中得到了越来越广泛的应用。

型钢混凝土结构中混凝土可以分为封闭式和填充式。分别对应于型钢全包裹混凝土结构和部分包裹混凝土组合结构(partially encased composite structure, PEC)。其中,部分包裹混凝土最初仅被设计为提升钢框架的抗火性能,但随着研究的不断深入,学者们发现PEC结构是一种性能良好的新型结构。Chen等对6个PEC柱试件做了循环往复荷载试验,结果表明,“H”型钢翼缘对PEC柱的抗震性能起着至关重要的作用,横向连接系杆对柱延性有较大影响,系杆间距是影响翼缘鼓曲程度的重要因素。方有珍等将卷边钢板和拉结板条引入PEC柱中,从强弱轴和抗震角度分析,研究发现这种新型PEC柱可以很好的利用钢板的屈曲后性能,具有较好的抗震性能和变形能力。赵根田等对PEC柱开展了轴心受压下的力学性能研究,发现PEC柱的承载力与试件的含钢量和混凝土强度呈正相关,提出了相应的承载力计算公式。

但以上研究都是基于平腹钢板,经研究表明平腹钢板与混凝土之间的结合关系较弱,容易发生滑移及面外屈曲,混凝土与腹板较早分离失去承载能力。因此,在含波形钢板组合构件的相关研究基础上,在PEC柱中引入梯形波纹钢板作为腹板,相比平钢板具有更强的面外刚度和抗屈曲性能,可以进一步增强对混凝土的约束效果,提高构件的承载能力。

作者设计了5根竖向波纹腹板PEC柱,对其进行轴压试验,研究其轴压性能,在此基础上,建立有限元模型进行参数分析,结合相应规范提出此类截面柱轴压承载力计算公式。

1 试验概况

1.1 试件设计及制作

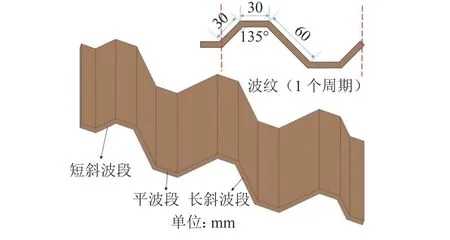

本试验所有试件由型钢翼缘、竖向梯形波纹腹板、横向系杆以及混凝土组成。横截面尺寸均为200 mm×200 mm。腹板厚度为6 mm,翼缘厚度为8 mm,腹板截面尺寸如图1所示,所用钢板采用Q235钢。

图1 梯形波纹腹板示意图Fig. 1 Schematic diagram of trapezoidal corrugated web

试件上下端部150 mm范围内为横向系杆加密区,加密区横向系杆间距为50 mm,其余高度范围为试验观察区。横向系杆采用直径为12 mm的光滑圆杆,系杆中心距型钢翼缘外边界距离为25 mm。竖向梯形波纹腹板PEC柱制作过程如图2所示,其中,d

、t

、b

、t

、s

分别为柱截面边长、腹板厚度、翼缘宽度、翼缘厚度和横向系杆间距。观察区的横向系杆间距取值范围包括标准试件100 mm、对照组60 mm、200 mm;试件长细比标准试验试件取4.5,对照组试件分别取3.0和6.0,具体参数见表1。表1 试件设计基本参数

Tab. 1 Basic parameters of specimen design

试件编号截面尺寸 d×bf×tw×tf/(mm×mm×mm×mm)系杆间距e/mm PEC–1200×200×6×8900100 PEC–2200×200×6×8600100 PEC–3200×200×6×81 200100 PEC–4200×200×6×890060 PEC–5200×200×6×8900200试件高度H/mm

图2 竖向波纹腹板PEC柱轴心受压试件Fig. 2 Axial compression test piece of PEC column with vertical corrugated web

1.2 材料的力学性能

1.2.1 钢材

钢板均为Q235级钢,钢板标准材性试件为板状试件,按照《钢及钢产品力学性能试验取样位置及试样制备》(GB/T2975—1998)和《金属材料室温拉伸试验方法》(GB/T228.1—2010)加工制作标准材性试件,材性试件尺寸如图3所示。钢材的具体材料属性参数见表2。

图3 板状试件尺寸Fig. 3 Dimensional drawing of plate-shaped specimen

表2 试验用钢材强度值

Tab. 2 Strength value of steel for test

材料名称屈服强度fy/MPa抗拉强度fu/MPa弹性模量Es/(105 MPa)6 mm钢板2764502.01 8 mm钢板2924652.03横向系杆3714552.05

1.2.2 混凝土

本试验选用C30商品混凝土,其中,水泥强度为42.5 MPa,混入碎石,粒径最大不超过16 mm,按照《混凝土结构试验方法标准》(GB/T 50152—2012)的要求,同期制作3个尺寸为150 mm×150 mm×150 mm的混凝土标准立方体材性试块,将其放置在与试件柱同等的环境下养护28 d,立方体抗压强度f

取3组试验数据平均值38.8 MPa,混凝土弹性模量E

根据规范计算得30 384 MPa。1.3 试验加载及测点布置

1.3.1 试验加载

本次轴心加载试验在西安建筑科技大学结构与抗震试验室YAW–5000型号轴压机上完成。试验加载装置如图4所示,本次轴心加载试验采取单调加载方式,先对其进行预加载10 kN,数据无误后,进行正式加载。在试件达到峰值承载力之前,加载速度为0.2 mm/min;达到峰值承载力之后,加载速度增长到0.3 mm/min。当承载力下降到峰值承载力的85%,或者试件不能继续受力时停止加载。

图4 轴心加载试验装置Fig. 4 Axial load test device

1.3.2 测点布置

在柱竖向波纹腹板中部100 mm高度范围内,长斜波段和平波段上布设6个竖向应变片,上下间距为50 mm;在两侧钢翼缘中部区域布置9~15不等个应变片;在柱横向系杆上布设2~7不等个应变片;在柱中混凝土表面等间距布置3个应变片,如图5所示。

图5 PEC–1应变片布置Fig. 5 PEC–1 strain gauge layout

为便于更加细致的描述试验现象,在PEC柱试件混凝土表面以及钢翼缘表面均画了50 mm×50 mm的小方格。为了测量试件在受压状态下的竖向和侧向位移,在PEC柱上、中、下3个位置布设3个横向位移计,在轴压机底座上布置1个竖向位移计,布置方式如图6所示。

图6 位移计布置Fig. 6 Displacement meter layout

2 试验结果及分析

2.1 试验现象及破坏形态

为更加准确描述试验现象,以黏贴混凝土应变片一侧规定为试件前侧,布置位移计一侧为右侧,如图7所示。由图7可见:以PEC–1柱为例,在加载初始阶段,无明显变形现象,当竖向位移增加到6.8 mm时,前侧混凝土面中上部方格内出现条长约5 cm的竖向裂缝,随后出现多条密集的竖向短裂缝;当竖向位移加载至8.8 mm时,后侧混凝土面中上部方格内出现一条长约10 cm,宽约1.0 mm的横向裂缝;随着加载位移的不断增加,混凝土面竖向裂缝逐渐增多,原有的裂缝逐渐伸长。

图7 PEC–1试件破坏形式Fig. 7 Damaged form of PEC–1 specimen

当竖向位移增加到13.8 mm时,右侧中部翼缘开始鼓曲;当竖向位移增加到15.0 mm时,左侧中部翼缘面出现轻微鼓曲,且翼缘鼓曲约1.0 mm;随着加载过程的进行,后侧混凝土面中部开裂越来越严重;当竖向位移加载至17.9 mm时,后侧混凝土面区域内混凝土大面积脱落,并且相应处翼缘鼓曲达2.0 mm;当竖向位移加载至19.0 mm时,混凝土脱落现象更加严重,翼缘鼓曲更加明显,且在翼缘鼓曲位置两端横向连接杆容易断裂,此时承载力已下降至峰值承载力的85%,故停止加载。PEC–1~PEC–5最终破坏形态对比见图8,其中PEC–2~PEC–5有相似的破坏形态。

图8 PEC–1~PEC–5最终破坏形态Fig. 8 PEC–1~PEC–5 final destruction morphology

2.2 荷载–位移曲线

图9为试件荷载–位移曲线。由图9(a)可见:当变量参数为长细比时,试件柱在初始阶段的荷载–位移曲线发展趋势比较接近,在荷载上升至750 kN前,3条曲线几乎完全重合,此后,不同长细比的试件柱曲线发生变化; PEC–2试件柱斜率最大,其次为PEC–1和PEC–3,表明试件的初始刚度与试件长细比之间呈现负相关性;PEC–1和PEC–3的承载力相近,但PEC–2与PEC–3试件的峰值承载力差异值最大,可达28%,证明长细比在3.0~4.5范围内变小时,试件柱的峰值承载力提升幅度较大,但PEC–2柱在峰值后的曲线下降速率明显,证明减小长细比虽然可以提高试件的峰值承载力,但峰值后承载能力会明显下降。

对比分析PEC–3与PEC–1、PEC–2发现,长细比为6.0的PEC–3柱的峰值后承载能力良好,这是因为PEC–3柱在试验加载过程中发生了垂直于横向系杆方向的弯曲变形,且由于竖向波纹腹板具有较大的面外刚度,因此PEC–3试件柱弯曲过程缓慢,极限位移很大,具有良好的峰值后承载能力。综上所述,长细比变小时,试件柱的初始刚度变大,且峰值后承载能力变差;在不同区间内变化时,长细比对试件峰值承载力的影响程度不同,但均表现出一定程度的负相关性。

由图9(b)可见:当变量参数为横向系杆间距时,试件柱在初始阶段的荷载–位移曲线发展趋势较为接近,系杆间距较小的PEC–4试件柱初始刚度最大,其次为PEC–1、PEC–5,表明当横向系杆间距变小时,试件柱的初始刚度随之增大,这是因为横向系杆可以一定程度上保护内部混凝土,从而提高了试件柱的初始刚度。不同横向系杆间距的试件柱峰值承载力最大差异值仅为12%。PEC–5试件柱与PEC–1试件柱相比,峰值前曲线趋势近似一致,但峰值后PEC–5柱承载力迅速下降,是因为横向系杆间距较大,对柱中部混凝土和翼缘的约束不足,导致混凝土开裂现象严重,翼缘鼓曲现象加剧,因此承载力迅速下降。PEC–4试件在屈服过后、峰值之前出现了一段较为平缓的上升段,是因为该试件柱横向系杆间距较小,对混凝土和翼缘约束较强,在轴心受压作用下,混凝土和翼缘的性能可以充分得到发挥。综上所述,当横向系杆间距减小时,试件的初始刚度和峰值荷载均增大,试件具有更优越的轴心抗压性能。

图9 荷载–位移曲线Fig. 9 Load-displacement curve

2.3 特征点分析

通过荷载–位移曲线可以计算出试件在屈服、峰值以及极限状态下的特征点和试件的初始刚度和延性系数μ,计算结果如图10和表3所示。由图10和表3可见:当试件柱轴心受压,长细比由大变小时,试件柱的峰值承载力和初始刚度相应提高,但延性系数降低;当试件柱长细比从4.5减小至3.0时,柱承载力增加幅度为27%,初始刚度增大幅度为15%,延性系数降低幅度为21%,这是因为PEC–2柱的长细比较小,其破坏模式为典型短柱破坏模式,即材料破坏,因此虽其峰值承载力较高,但峰值后承载能力较差,极限位移较小,延性系数较低;当试件长细比从4.5增加至6.0时,初始刚度相差幅度仅为9%,且峰值承载力差值几乎可以忽略,但其延性系数可提高2倍,这是因为PEC–3柱长细比相对较大,在加载过程中发生了弯曲变形,其破坏模式与中长柱破坏模式较为接近,既包括材料破坏又包括失稳破坏,属于延性破坏,因此延性表现良好。

图10 试件初始刚度Fig. 10 Specimen initial stiffen

表3 特征点以及延性系数

Tab. 3 Feature points and ductility coefficient

试件编号屈服荷载Fy/kN Δy屈服位移 /mm峰值荷载Fp/kN Δp峰值位移 /mm极限荷载Fu/kN Δu极限位移 /mm μ PEC–1 1 973.77.32 025.58.71 721.717.3 2.4 PEC–2 2 409.17.62 571.09.42 185.414.5 1.9 PEC–3 1 919.88.12 006.817.71 705.839.0 4.8 PEC–4 2 039.07.62 198.727.61 868.935.1 4.6 PEC–5 1 884.57.01 958.77.91 664.911.6 1.7

2.4 应变分析

2.4.1 翼缘应变分析

为分析试件翼缘荷载–应变曲线变化趋势,以PEC–1为例,提取翼缘荷载–应变数据,如图11所示。由图11可见:翼缘中轴线上的应变数据相比其他位置应变数据较大,因为竖向波纹腹板与翼缘焊接部位增强了该处的刚度,能够有效约束此处的翼缘变形,因此,翼缘中轴线上的应变数据在整个加载过程中呈一直增大的状态;加载前期,试件应变发展较为缓慢,是因为此时混凝土主要承担受压作用,翼缘承受作用较小,随着荷载不断增大,翼缘受力程度增大,应变迅速发展;不同部位的应变数据随着加载过程的继续进行,表现出增大或者反向发展等现象,这是因为,此部位横向系杆被拉断,在加载后期受压翼缘发生鼓曲,鼓曲部位的应变片出现了不同程度的拉应变发展,且都出现在峰值应变之后,如图11中箭头所指;其他部位峰值应变均出现在峰值荷载附近,峰值过后应变迅速发展,这与峰值荷载后翼缘鼓曲现象加剧现象所吻合。

图11 PEC–1试件翼缘荷载–应变曲线Fig. 11 Flange load–strain curves of PEC–1 specimen

2.4.2 混凝土应变分析

为分析试件混凝土竖向应变发展情况,提取试件混凝土应变数据,如图12所示。由图12可见,所有试件的混凝土最大压(拉)应变均出现在峰值荷载附近。由图12(a)可知:长细比变化时,PEC–2柱的混凝土应变发展最快,其次为PEC–1柱,发展最慢为PEC–3柱,这是因为,PEC–2柱长细比较小,受到压力作用时混凝土承压明显,因此应变发展速度最快,这也与PEC–2柱翼缘发展较快现象相一致。由图12(b)可知:当只改变横向系杆间距时,PEC–4柱混凝土应变发展最快,其次为PEC–1柱,最慢为PEC–5柱,这是因为,此时PEC–4柱横向系杆间距较小,能够有力的保护混凝土和翼缘。因此,试件刚度较大,承受荷载增大,造成混凝土应变发展迅速。

图12 混凝土应变发展情况Fig. 12 Concrete strain development

2.4.3 横向杆系应变分析

为分析横向系杆应变发展情况,提取试件横向杆系数据,如图13所示。由图13可见,横向系杆、两侧翼缘和腹板形成的空间形式能够有效约束混凝土,增强构件的变形性能,提高其承压能力,该作用可称为“套箍”作用。横向杆系应变发展规律与混凝土应变发展规律类似,峰值应变出现在峰值荷载处。加载初期核心混凝土对横向系杆没有作用力,因此大部分试件的应变发展缓慢,随加载过程进行,混凝土受压产生明显横向变形,使横向系杆受到了水平方向的拉应力,随之拉应变迅速发展。由图13(a)可见,长细比变化时,长细比较小的试件横向系杆应变发展较为迅速,这是因为此时试件承压较多,混凝土与翼缘应变受力较快。由图13(b)可见,当横向系杆间距变化时,由于PEC–5横向系杆间距较大,试件的横向系杆应变发展迅速,过早破坏,因此,未能采集到相关应变数据。观察PEC–1和PEC–4发现,随着横向系杆间距的增大,试件横向系杆应变发展增大,较早进入屈服。

图13 横向系杆应变发展情况Fig. 13 Strain development of transverse tie bars

3 有限元模型的建立与验证

3.1 模型建立

为进一步研究长细比与横向系杆间距对构件承载力的影响,利用ABAQUS建立有限元模型。为使型钢翼缘与混凝土的接触分离效果更加明显,型钢翼缘,混凝土和横向系杆均选用C3D8R六面体线性缩减积分单元,这种实体单元可适用于内填混凝土与翼缘钢板之间剪力接触分析,同时可以避免出现剪力自锁现象;波形腹板采用壳单元,可以适用于较大程度的变形,能够较为真实地模拟出试件的破坏情况;腹板、翼缘、横向系杆之间的接触全部设置为Tie(绑定)连接。腹板与混凝土及横向系杆与混凝土接触选取面面接触方式,界面法线方向的接触采用“硬接触”,切线方向采用库仑摩擦接触,摩擦系数选取为0.3。

3.2 材料本构

考虑钢材的屈服平台段,结合试验所用钢材的材性试验数据,对型钢和横向系杆部件均选用三折线本构模型,取E

=2.02×10MPa,泊松比ν=0.3,硬化系数E

取0.01,屈服强度f

=290 MPa。与钢材的各向同性不同,由于混凝土的组成具有不均匀性,且结构内部存在微裂缝,故混凝土属于各向异性材料,由于混凝土在受力过程中受到翼缘、腹板和横向系杆的三向约束,因此考虑采用能反映横向系杆约束混凝土的应力–应变模型。采用改造后的Kent–Park模型,使其能更精准地模拟配箍柱的力学行为。

3.3 初始缺陷

竖向波纹腹板PEC柱是由型钢、混凝土及横向系杆组成,其中,型钢在实际加工以及运输安装过程中,不可避免地会产生一定的几何变形和初始缺陷,这使得试件的变形会首先从具有几何缺陷的部位产生。为了能够更加准确地模拟试件的实际受力性能,采用一致模态法对模型施加初始缺陷。在模拟前,对钢构件进行屈曲模态分析,根据试验试件破坏现象,选取合适的屈曲模态,引入模型中。

3.4 模型验证

试件模拟,其试验荷载–位移曲线如图14所示。

图14 荷载–位移曲线对比Fig. 14 Comparison of load–displacement curves

由图14可知:有限元模拟结果的荷载–位移曲线与实际曲线差异不大,弹性阶段两曲线几乎重合,说明有限元模型能够准确地模拟试件的刚度,有限元模拟的峰值承载力和试验试件的峰值承载力大小吻合度较高,误差均保持在6%之内。模拟的峰值荷载比试验结果偏大,这是因为,在模拟计算中,各部件之间的连接处于理想状态,而在试验中,各部件之间的连接会存在部分偏差,混凝土与型钢构件之间的连接并不能完全理想且保持一致,且试件加工和安装定位在一定程度内存在误差,这都是导致偏差的原因。

为了进一步验证模型的有效性,将部分模型的最终破坏模拟图与试验试件进行对比,如图15所示。由图15可知:有限元模型能够较准确地模拟出混凝土和型钢翼缘的分离和翼缘鼓曲,模拟破坏模式与试验试件的破坏模式吻合良好。综上所述,有限元模拟结果和试验结果高度一致,验证了有限元模型的有效性。因此,有限元模型能够模拟波纹腹板PEC柱的力学行为,在此基础上进行扩参分析,为其承载力公式提供依据。

图15 模型与试件最终破坏形式对比Fig. 15 Comparison of the final failure form between the model and the specimen

4 轴心受压承载力

因为影响PEC柱正截面承载力的因素有钢材强度、混凝土强度及构件长细比,因此,竖向波纹腹板PEC柱轴心受压状态的正截面承载力计算假定如下:

1)截面应变分布符合平截面假定。钢材和混凝土协同受力,受力期间满足内外力平衡和变形协调条件。

2)混凝土计算面积取实际面积,且不考虑混凝土的抗拉强度和型钢的局部屈曲,忽略作用于型钢上的侧向力。

3)受压边缘混凝土极限压应变ε取0.003,受压区应力图形简化为等效矩形应力图,高度取0.8倍的平截面假定所确定的中和轴高度。

4)型钢的应力等于型钢应变与其弹性模量的乘积,绝对值不大于其相应的强度设计值,型钢受拉翼缘的极限拉应变取0.01。

4.1 轴心受压承载力计算

轴心受压试件的变量参数为长细比和横向系杆间距。横向杆系的影响可利用约束混凝土本构转化为混凝土强度,长细比的影响则是通过引入影响系数η来实现,最终通过模拟和拟合确定其计算表达式。

考虑横向系杆和翼缘对混凝土的约束时,将截面分为强约束区域混凝土和弱约束区域混凝土,且由于拱效应的存在,其交界面为二次抛物线。为了简化计算,且使公式保有一定的冗余度,在抛物线顶点处做与腹板平行的切线,将强弱约束区域边界由二次抛物线简化为直线,如图16所示。图16中,a

的确定方法参照文献[25]。当b

<0.25d

时,a

=0;当b

≥0.25d

时,a

=b

–0.25d

。

图16 约束混凝土区域简化图Fig. 16 Simplified diagram of confined concrete area

按照叠加原理,本文将波纹腹板PEC柱在轴心受压下的正截面承载力看做3个部分相加:强约束混凝土区域的承载力、弱约束混凝土区域的承载力和型钢的承载力,计算公式如下:

A

为强约束区域混凝土面积;A

为弱约束区域混凝土面积;f

为强约束混凝土抗压强度;f

为混凝土抗压强度;0.7为考虑钢板承载力滞后的混凝土强度折减系数;η为考虑长细比的承载力系数,计算公式如下:

约束混凝土的抗压强度在Mander等提出的基础上,将数据和有限元模拟数据代入进行拟合,得到适用于本文试件的约束混凝土抗压强度计算公式,其表达式如式(3)~(5):

f

为强约束区域混凝土表面的等效均布横向压应力,k

为有效约束系数,A

为混凝土截面面积,f

为横向系杆的屈服强度,ρ为横向系杆体积与强约束区域混凝土体积之比。4.2 计算结果与试验结果对比

根据波纹腹板PEC柱在轴心受压承载力计算公式(1),得到试件承载力的理论值,表4为理论计算值与试验值的比较结果。由表4可知,通过公式(1)计算得到的波纹腹板PEC柱的承载力大小与试验试件的承载力大小吻合程度良好,多数试验值高于理论值,表明公式计算结果偏于安全,且误差均控制在10%之内。说明此承载力计算方法可以用于波纹腹板PEC柱的轴心受压承载力预测。因此,公式(1)能够为波纹腹板PEC柱的设计提供理论依据。

表4 公式(1)计算结果与试验承载力对比

Tab. 4 Comparison of formula(1) calculation results and test bearing capacity

试件编号承载力(试验值)/kN承载力(计算值)∶承载力(试验值)PEC–12 025.52 057.41.02 PEC–22 571.02 468.40.96 PEC–32 006.81 851.60.92 PEC–42 198.72 059.70.94 PEC–51 958.72 055.51.05承载力(计算值)/kN

5 结 论

1)竖向梯形波纹腹板PEC柱的破坏失效模式具有相似性,即都表现为受压翼缘鼓曲和混凝土压碎失效。翼缘鼓曲均出现在非加密区,且未被横向系杆约束的部位,证明横向系杆能够有效抑制翼缘的鼓曲。横向系杆、翼缘和波纹腹板组成的约束能够较好地约束核心混凝土,提高其强度,使其具有更好的变形能力。

2)竖向梯形波纹腹板PEC柱处于轴心受压状态时,随着长细比由大变小,试件柱的初始刚度变大,峰值后承载能力变差,长细比在不同区间内变化时对试件峰值承载力的影响程度不同,但均表现出一定程度的负相关性。当试件的横向系杆间距由大变小时,试件的初始刚度、峰值承载力和延性系数均增大,试件具有更优越的轴心抗压性能。

3)在验证了模型有效性的基础上参考国内外相关规范,结合试验结果和有限元模拟,通过拟合得到适用于截面的核心混凝土抗压强度公式,并通过叠加原理得到竖向波纹腹板PEC柱在轴心受压下的承载力计算公式。计算结果可靠度较高,且具有一定的安全储备。

4)实际施工过程中在保证满足规范要求的前提下,应控制PEC柱的理论长细比不小于4.5,这样既可以保证柱的承载能力,又可保持较好的延性;如实际设计条件已规定长细比可通过增加横向系杆间距来增强其变形能力。