蒸汽测量各因素的影响及消除方法

2022-07-26江波

江 波

(九江石化设计工程有限公司,江西九江 332000)

1 温度、压力对蒸汽密度影响及误差分析

蒸汽流量,尤其是过热蒸汽的测量,受到温度、压力对密度影响较大。理想状态下蒸汽压力能保持恒定[PV=RT,P 为压力;V 为体积,ρ1为密度,R 为恒量;其中T=(t+273)k,t 摄氏温度,T 为开尔文温度,即绝对温度,单位:K];实际生产过程中,蒸汽系统用量变化、系统的压力降和生产工艺的变化均会引起压力的变化。当压力恒定时,温度越高密度越小;而当温度恒定时,压力越高蒸汽密度也越高。温度、压力变化对流量测量的影响,归根结底是对蒸汽密度的影响,因此掌握蒸汽密度变化对实际测量意义重大。差压法测量蒸汽流量,受温度压力影响较大,有时测量误差能达到15 %左右,这会对计量工作造成很大的困难。蒸汽计量一直是计量工作中的难点,其不仅受温度压力的影响,还受其他一些因素影响,如蒸汽干湿度,蒸汽的跑冒漏滴等。因此,在设计过程中应充分考虑各种因素,在依照规范的基础上,避免一些可以避免的因素,使测量结果更准确。

节流装置测量基本方程为:

式中:qm为质量流量kg/s;C为流出系数;β为直径比(;d为工况下孔板内径,D为工况下上游管道内径);ε1为可膨胀性系数;ΔPX为孔板前后差压值,Pa;ρ1为工况下流体的密度,kg/m3。

不考虑密度变化的情况下,可以将以上公式简化为:

在自控设计过程中,我们可以分别qm设、ρ设、ΔP设表示qm、ρ、ΔP,则:

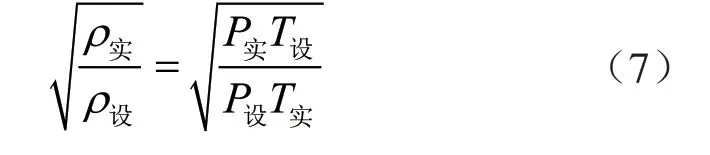

由于密度变化造成误差以δ 表示:

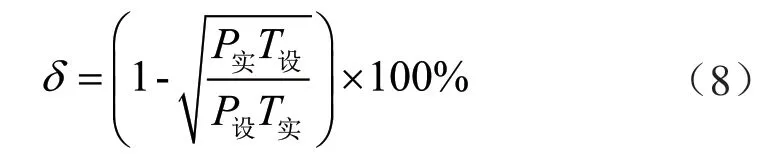

假设差压一定的情况下经过演算:

蒸汽体积一定,因此得出如下:

则误差为:

根据九江石化二催3.5 MPa 蒸汽输入为例,蒸汽管线管径规格为273/250;材质为15Cr Mo;最大流量为40 t/h;温度为370~420 ℃,压力为3.5 MPa;密度为kg/m3;粘度为0.02562 mPa.s;膨胀系数为13。根据计算温度、压力变化引起密度变化造成的测量误差见表1。

表1 密度变化造成的测量误差

2 蒸汽流量测量补偿方法

根据计算结果,蒸汽介质的压力和温度偏离设计值引起密度变化,从而造成流量测量的与实际值不符,根据上面数据,最大测量误差可能达到12.77 %和-5.51 %,因此在蒸汽测量过程必要增加密度变化补偿装置,图1为密度补偿系统示意图。

图1 带温压补偿流量测量系统图

因为密度受温度和压力的影响,因此测量过程中为消除密度变化造成的误差,就必须将温度和压力变化考虑进来,根据:节流装置流量测量计算见公式(2)。

其中,T=(t+273)k。

因此,在实际生产过程中,需要测量蒸汽实际压力和温度,进行公式(11)运算后才能对测量参数进行补偿,消除因压力和温度影响造成的密度变化,进而校正测量结果,使测量结果更加逼近真实值。

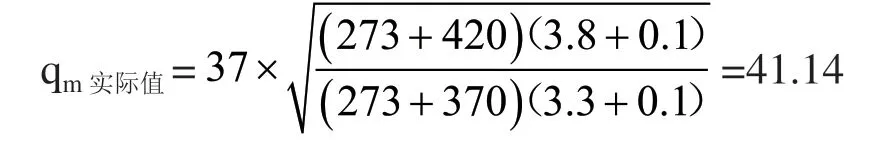

根据二催3.5 MPa 蒸汽,设计压力P设=3.8 MPa,设计温度t=420 ℃,当温度变化时,实际压力P实际值=3.3 MPa,实际温度t=370 ℃,假设未经过温压密度补偿流量为37 t/h,经过密度补偿后的流量:

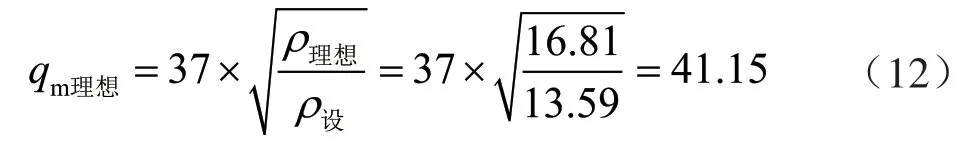

,其中ρ理想可以根据蒸汽温度压力查过热蒸汽密度表得出对应的蒸气流量如下:

综上结果,对蒸汽测量补偿可以根据两种方法得出准确数据:一种为通过计算公式(11);另一种为计算公式(12)。但两种方法原理均是一样,只是计算方法不一样。

目前炼油企业普遍采用的密度补偿方法为:测量系统增设温度及压力传感器,在二次表或DCS 中通过计算获得校正后的数据。虽然能提高蒸汽测量精度,但给安装、维护造成诸多不便,同时使得测量系统复杂化,尤其不能进行实时、动态地温压补偿。随着科技的进步人们设计出一体化的温压密度补偿智能化节流装置,这种智能流量传感器能直接输出介质温度、压力补偿后的流量信号,密度补偿在一次表中实现,从而使整个测量过程更简单、更准确。

3 蒸汽测量其他影响因素及设计过程中规避方法

蒸汽计量计选型除了考虑温压补偿问题,还需考虑其他影响因素。尤其以下一些因素可能对测量结果造成较大影响,设计和安装过程中需引起重视。

3.1 量程比不足

量程比是指一个流量计能确保给定的精度和再现性的范围内,所能测量的最大流量和最小流量之比。但涉及量程比时我们必须小心,因为量程比是基于实际的流速,蒸汽系统一般的最大允许速度为35 m/s,更高的流动速度会引起系统的冲蚀和噪声。而不同的流量计允许的最低流速是不同的,比如涡街流量计所能测量的最低蒸汽流速为2.8 m/s,对于量程比不足的情况,应采用大量程比的流量计或选择多个流量计并联。

3.2 上下游直管段不足

对于传统的涡街或孔板流量计,其前后安装直管段要求分别约为20D 和5D。如果上下游直管段不足,则会导致流体不能充分延伸造成旋涡和流速分布剖面畸变。流速剖面畸变通常由管道局部阻碍(如阀门)或弯管所造成,而旋涡普遍是由两个或两个以上空间弯管所引起的。如果上下游直管段不足的介质可以通过安装流动调整器来调整。

3.3 蒸汽干度的影响

目前,用于测量蒸汽流量的流量计大部分为体积流量计,首先测得体积流量,然后通过蒸汽的密度计算质量流量,也就是假定蒸汽为完全干燥。但是,蒸汽并非完全干燥,如果不考虑蒸汽干度的影响,得出的数据会低于实际的流量。因此流量计的二次仪表(流量积算仪)应该具有设置饱和蒸汽干度的功能。但在实际工况确定蒸汽的干度也很困难。因此,尽量改进蒸汽流量计入口处的蒸汽品质,从而改进蒸汽流量计的测量精度。

3.4 管道振动

涡街流量计等对机械振动比较敏感,计量结果易受干扰,应对流量计前后管道作可靠的支撑设计。如管道振动不可避免,应采用抗干扰能力强的差压式流量计。

3.5 正确地安装蒸汽流量计

不能正确地安装仪表同样会造成测量结果较大物产误差。蒸汽计量仪表都须正确安装,否则就不可能准确地测量及工作。例如,在锅炉出蒸汽口附近安装蒸汽计量仪表,在截止阀或管道弯头附近及管道的最低处安装蒸汽计量仪表都属于不当的安装。正确安装蒸汽流量计量仪表,要做到以下5点。

(1)在所安装蒸汽仪表前后须留有足够长的直管段。

(2)蒸汽计量仪表不能安装在整套管路最低处。

(3)重视冷凝器的安装。两个冷凝器应处于同一水平上,两个冷凝器的作用是使导压管中被测蒸汽冷凝并使正、负导压管中冷凝液面有相等高度及保持长期稳定;为不使冷凝液面波动对测量产生误差,冷凝器的有效容积应大于所使用的差压变送器工作空间的最大容积变化的3倍,在水平方向的横截面积不得小于差压变送器的工作面积,系统确保密封良好,防止泄漏。

(4)导压管长度最好在16 m 内,内径宜选用Φ10~16 mm,以防堵塞。导压管全程保温并确保正、负管处于同等温度以免密度变化引起误差。

(5)装测温元件地方最好在节流件下游侧10D 以外处,在正压管上取压时,如压力变送器装在节流装置下方,须对压力变送器的管路液柱值进行修正,以提高计量准确度。

4 结论

为准确测量蒸汽流量,在实际生产过程中需做到:

(1)认识蒸汽特点,蒸汽密度受压力、温度影响较大,因此在蒸汽测量过程中,要完善温压补偿。

(2)蒸汽测量在计量工作中是个难点,实际上除了温度压力的影响,还有输送过程中的跑冒滴漏和极小用量(无计量)等,因此在实际计量工作中,加强对计量的监察和能源监察。蒸汽管道或管道附件泄漏、计量仪表及其附件泄露,量程比,蒸汽干度,管道振动,并做到正确地安装。不仅造成能源浪费,也能对计量准确性造成影响。

(3)仪表选型首先根据具体工艺参数和流量类型(过热或饱和),设计出几套方案,如选差压流量计、巴式流量计、涡街流量计,最终从中选取最合适计量仪表。