伺服机械压力机机身结构优化设计分析

2022-07-26王俊刘祥庞秋胡志力

王俊,刘祥,庞秋,胡志力

应用技术

伺服机械压力机机身结构优化设计分析

王俊1a,1b,刘祥2,庞秋3,胡志力1a,1b

(1.武汉理工大学 a.现代汽车零部件技术湖北省重点实验室;b.材料绿色精密成形技术与装备湖北省工程中心,武汉 430070;2.东风(武汉)实业有限公司,武汉 430040;3.武汉科技大学 机械自动化学院,武汉 430081)

针对当前伺服机械压力机机身质量与结构分配不合理、刚度不足的问题,以6 000 kN闭式伺服机械压力机机身为研究对象,对该闭式伺服机械压力机机身进行重新设计,以实现提高机身刚度和轻量化的目的。首先进行机身静力学分析,确定拓扑优化空间,获得压力机机身优化分析边界条件;然后采用变密度法对压力机机身进行拓扑优化分析,选择合适的密度阈值,获得机身的拓扑优化结构。为了便于加工制造,减少制造成本,基于该优化结构并考虑可制造性重新设计机身结构。最后,通过有限元仿真分析和机身刚度测试试验,对比优化前后机身的刚度。优化后的伺服机械压力机机身质量减轻了10.9%,一阶模态频率提高了3.74%,机身刚度提高了约28%。通过对伺服机械压力机机身结构进行优化设计,解决了高刚度机身设计的工程问题,为伺服机械压力机生产制造提供了一定的理论和技术支撑。

伺服机械压力机;机身;结构优化设计;OptiStruct

随着机械制造业的快速发展,作为金属成形设备的锻压设备也得到了越来越广泛的应用,其中伺服机械压力机是目前金属成形加工领域中最先进的设备。伺服机械压力机不仅机身整体结构复杂、使用的加工材料多,还具有高昂的制造成本,因此机身部件的整体质量和材料分布对整个伺服机械压力机的工作性能有重要的影响[1]。伺服机械压力机在工作时,产生的大部分力会由机身承载,因此机身会产生一定的变形,机身的变形不仅会影响零件的加工质量和生产效率,还会影响模具的使用寿命和整个压力机的使用安全性[2]。对压力机机身进行优化设计,不仅可以降低制造成本,实现轻量化,还可以提高机身的刚度和安全性能。为了保证使用性能,采用传统方法设计的压力机机身往往过于笨重,存在结构设计不合理和大量的材料浪费等问题[3]。

伺服机械压力机机身整体性能与其结构设计和机身材料分布有着很大的关系[4]。传统机身设计方法设计的机身存在结构不合理和质量过大等问题,因此需要在保证机身使用性能的前提下对机身进行结构优化设计,提高机身的整体性能[5]。为了对机身进行结构优化、提高机身的整体性能,许多高校学者对机身的优化设计进行了大量研究。刘运玺[6]通过尺寸优化的方法,以压力机机身质量最小为目标函数,使机身质量减少了5.5%。钱抗抗[7]通过优化改变机身的板厚尺寸,以压力机机身体积最小为目标函数,对机身进行尺寸优化,使机身的质量大大降低。上述学者对机身的优化设计主要还停留在尺寸设计方面,这虽然可以在一定程度上实现提高机身刚度和轻量化的目的,但机身整体的减重效果受到限制。

拓扑优化是通过给定模型在实际工况下的外部载荷和边界条件,在一定的设计区域内寻找一种最优化的模型结构,以此来达到所设定的最大变形量等约束条件,使模型结构能够达到一种或多种最优性能的设计方法[8-10]。王苏号等[11]运用改进的优化算法,以位移、应力和频率为约束条件对压力机机身进行拓扑优化,实现了机身质量的减轻。饶柳生等[12]采用多目标拓扑优化,根据优化后的机身模型密度分布对机身进行优化设计,达到了机身动态和静态特性提高的目的。

文中通过2种方案对压力机机身进行拓扑优化,以机身有限元单元的密度为设计变量,通过采用不同的约束条件,以机身的质量最小和刚度最大为目标函数,得到了机身材料的最优分布,实现了提高机身刚度和轻量化的目的。

1 压力机机身有限元建模及分析

1.1 原压力机机身结构

文中的研究对象是某公司生产的6 000 kN伺服机械压力机机身。伺服机械压力机在工作时,整个机身承受来自传动系统和工作台的压力,整个压力机采用八面导向机构,具有良好的抗偏载性能和优异的导向性能。该伺服机械压力机机身由底座、工作台、立柱、横梁等组成,主要由钢板焊接而成,整个机身通过螺栓与地面连接。机身的三维模型是后续进行网格划分的关键,网格划分的好坏对后续的分析极为重要,良好的网格划分可以提高运算的速度和精度,文中采用三维建模软件SolidWorks,以机身实际结构尺寸为参考,建立机身的三维模型。为了提高网格划分的质量、降低计算工作量,需要对机身进行一些合理的简化,将底座、工作台、立柱、横梁视为一个整体,忽略一些机身倒角和小孔等微小细节以简化形状[13-14]。图1为建立的原压力机机身结构。

为保证伺服机械压力机的工作精度,其机身应该满足基本的工作要求,例如:具有良好的结构强度,机身工作时最大工作应力应在许用应力范围内;具有符合使用要求的整体刚度,通常用额定载荷下的柔度大小来衡量,即柔度越小,整体刚度越好;具有较好的局部刚度,即机身受力部位的局部变形要在合理范围内;具有良好的动态特性,机身的一阶固有频率应远离伺服机械压力机其他部件的频率,以避免产生共振,一般要求低阶固有频率越高越好[15-16]。

图1 原压力机机身结构

1.2 压力机机身有限元模型建立

首先通过三维建模软件SolidWorks建立机身的三维模型,导出为通用的.IGS格式[17-18],然后将建立的简化机身三维模型导入到HyperMesh中,建立机身结构优化分析的有限元模型,最后对建立的有限元分析模型进行分析优化。其中有限元建模主要包含以下几个方面:(1)节点和单元,采用实体单元建模,共建立189 256个节点和826 882个四面体单元,将轴孔受力面的点耦合在一个节点,方便后面施加载荷;(2)载荷施加,在2个轴孔耦合点处分别施加集中载荷,大小都为3 000 kN,对工作台面施加均布力,每个节点的力为2.3 kN;(3)材料属性,材料采用Q235钢,其屈服强度为235 MPa;(4)约束定义,实际工作时机身通过螺栓固定在地面上,因此要通过对机身模型底座设置全约束来限制机身底座各个方向的自由度。

建立有限元分析模型时还要注意网格的质量和数量,划分网格的质量和数量对分析的结果非常重要[19-20]。在划分网格时,要充分考虑机身的关键部位,应保证关键部位的网格划分质量良好。图2为建立的压力机机身有限元分析模型。

图2 压力机机身有限元分析模型

1.3 压力机机身有限元结果分析

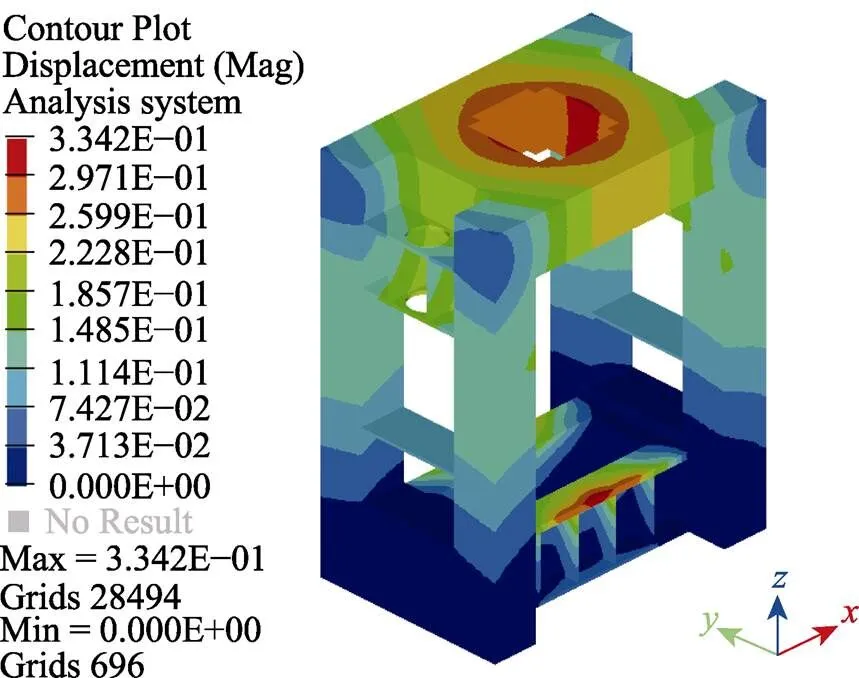

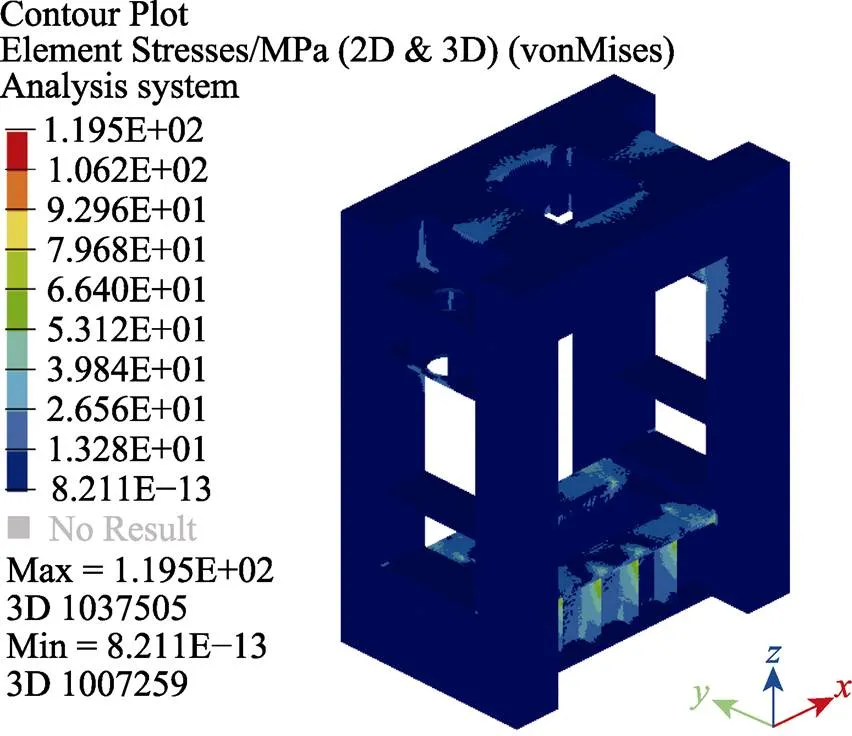

通过求解器OptiStruct求解计算在HyperMesh中建立的有限元分析模型,并在HyperView中查看计算的结果,经过后处理得到机身的应变云图和应力云图,分别如图3和图4所示。提取压力机机身有限元分析的最大应力max、体积和各阶固有频率。

计算结果显示,机身最大变形量出现在工作台处和上部横梁处,为0.33 mm,机身的底座未出现明显变形,最大应力值为119.5 MPa。通过分析结果可知,该机身能够满足使用要求,但整体质量过大,横梁和立柱部分仍有较大的优化空间。因此,可以对机身进行结构优化,实现提高压力机机身刚度和轻量化的目的。

图3 压力机机身应变分布

图4 压力机机身应力分布

2 压力机机身结构拓扑优化

2.1 压力机机身拓扑优化三维模型

根据现有压力机机身的结构和尺寸大小,在三维建模软件中对压力机机身进行填充设计,建立压力机机身拓扑优化的三维模型[21]。这一过程主要是对原压力机机身底座区域和上横梁区域进行填充,因为这些地方存在较大的设计潜力,通过填充设计建立机身拓扑优化的三维模型,图5为建立的压力机机身填充三维模型。

图5 压力机机身填充三维模型

2.2 压力机机身拓扑优化有限元分析模型

对填充后的压力机机身模型进行网格划分,建立有限元分析模型,其约束和载荷的定义与1.2节压力机机身分析模型中的保持一致,然后进行拓扑优化分析。

文中主要采用了2种拓扑优化方案对机身进行结构优化。第1种方案的优化目标为机身模型质量最小,约束条件为机身的最大变形量小于0.3 mm、一阶频率不小于29.12 Hz,设计变量为机身模型的单元密度。第2种方案的优化目标为机身模型刚度最大,约束条件为机身的最大变形量小于0.3 mm、一阶频率不小于29.12 Hz,设计变量为机身模型的单元密度。

2.3 压力机机身拓扑优化结果分析

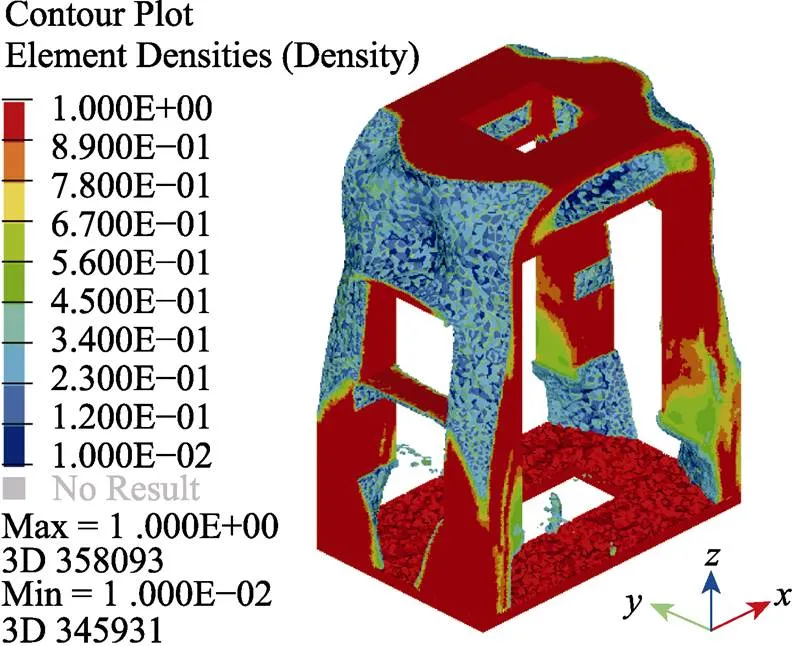

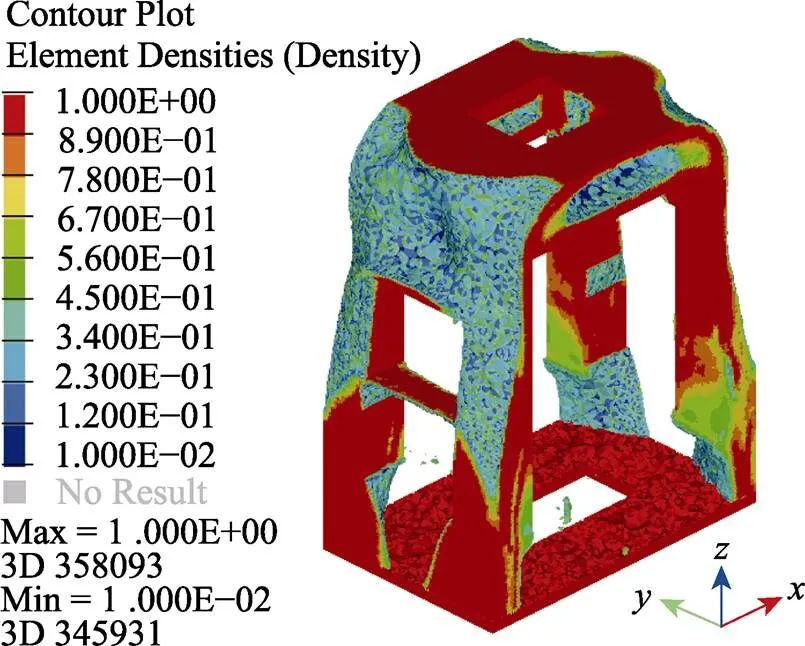

对压力机机身有限元模型进行优化求解分析,通过HyperView查看优化结果,并将有限元网格单元的相对密度阈值设置为0.35,只显示相对密度阈值大于0.35的单元。图6为方案1的优化结果,图7为方案2的优化结果。

图6 方案1优化结果

图7 方案2优化结果

对比优化后的结果发现,2种优化结果所去除材料的区域基本相似,机身顶端横梁和立柱外侧有部分单元消失,下端横梁部分有大面积的单元消失。根据拓扑优化后的结果并考虑可制造性,对压力机机身进行重新设计,图8为重新设计的压力机机身结构。

图8 重新设计的压力机机身结构

2.4 压力机机身优化前后对比分析

为了验证重新设计后的压力机机身的结构刚度和强度,对重新设计的机身进行静态性能和模态分析。图9为优化后压力机机身的应变分布图,图10为优化后压力机机身的应力分布图。

图9 优化后压力机机身应变分布

图10 优化后压力机机身应力分布

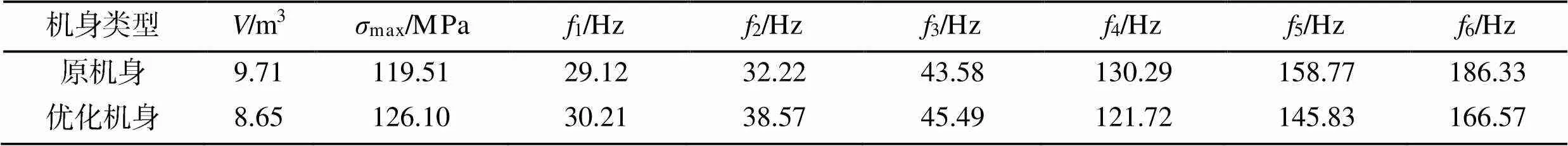

优化后压力机机身的最大变形量为0.322 mm,压力机机身的最大应力为126.1 MPa,一阶模态频率为30.21 Hz,符合使用要求,然后提取压力机机身的性能参数。表1为原压力机机身和优化后压力机机身的性能参数对比,1—6分别为压力机机身的前六阶模态频率。

通过对比表1的数据,可以得出:(1)优化后压力机机身的质量减小了10.9%,实现了机身轻量化的目标;(2)优化后压力机机身最大应力为126.10 MPa,仍小于材料的许用应力,满足使用要求;(3)优化后压力机机身的一阶固有频率提高了3.74%,机身的动态性能得到了改善。

表1 压力机机身性能参数对比

Tab.1 Comparison of press frame performance parameters

3 压力机机身优化试验验证分析

对2个压力机机身模型进行同比例缩放,然后设置相同的3D打印参数打印出压力机机身的实体塑料模型,图11为优化后的压力机机身实体塑料模型,图12为原压力机机身实体塑料模型。通过电子万能试验机对2个压力机机身实体塑料模型进行压缩试验验证,分别对2个模型施加从小到大的力,电子万能试验机的压缩速度设置为1 mm/min,在力达到3 kN时,模型出现压溃现象,停止压缩,分别记录2个压力机机身实体塑料模型变形量和所受力的数据,并绘制成曲线进行比较。图13为2个压力机机身实体塑料模型所受压力与变形量的曲线。

通过对比曲线可知,在2个压力机机身实体塑料模型所受力相同的情况下,优化后的压力机机身的变形量要略小于原压力机机身的变形量,当力施加到3 kN时,原压力机机身最大变形量为1.37 mm,优化后压力机机身最大变形量为1.07 mm,机身刚度提高了28%。

图11 优化后压力机机身实体塑料模型

图12 原压力机机身实体塑料模型

图13 压力机机身所受力与变形量曲线

4 结论

1)基于不同的优化目标函数对伺服机械压力机机身进行拓扑优化分析,并以分析结果为参考对伺服机械压力机机身进行重新设计,在伺服机械压力机机身性能满足使用要求的前提下,机身质量减小了10.9%,达到了机身轻量化和节约成本的目的。

2)通过电子万能试验机对优化前后的压力机机身进行压缩承载试验验证,发现优化后的压力机机身刚度提高了28%。

3)重新设计的压力机机身材料总体呈现下重上轻的分布趋势,机身的整体重心下移,有利于提高机身的动态性能。

[1] 陈聪. 高速压力机机构优化设计及轻量化研究[D]. 大连: 大连理工大学, 2021: 9-13.

CHEN Cong. Optimization Design of Mechanism and Frame Structure of High-Speed Press[D]. Dalian: Dalian University of Technology, 2021: 9-13.

[2] 白玉冰, 侯佳欣, 张志国, 等. 基于有限元计算的冷锻压力机组合机身的结构优化[J]. 锻压技术, 2020, 45(6): 130-136.

BAI Yu-bing, HOU Jia-xin, ZHANG Zhi-guo, et al. Structural Optimization on Combination Body of Cold Forging Press Based on Finite Element Calculation[J]. Forging & Stamping Technology, 2020, 45(6): 130-136.

[3] 魏凤凯, 黄慧, 单本军, 等. 双点机械压力机机身有限元分析及优化[J]. 锻压装备与制造技术, 2020, 55(3): 26-30.

WEI Feng-kai, HUANG Hui, SHAN Ben-jun, et al. Finite Element Analysis and Optimization of Frame for the Double-Point Mechanical Press[J]. China Metalforming Equipment & Manufacturing Technology, 2020, 55(3): 26-30.

[4] YI G D, WU J D, LI R S. Static and Dynamic Deformation Analysis and Optimization of a Fine Blanking Press Frame[C]// International Conference on Mechanical Design. Springer, Singapore, 2017.

[5] KORTA J, RANIOLO R, DANTI M, et al. Multi-Objective Optimization of a Car Body Structure [J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2012, 5(3): 1143-1152.

[6] 刘运玺. HD-200高速压力机工作机构的动力学仿真及其机身结构优化[D]. 济南: 山东大学, 2013: 7-8.

LIU Yun-xi. Dynamics Simulation of the Operating Mechanism and Structure Optimization of the Frame of the HD-200High-Speed Press[D]. Jinan: Shandong University, 2013: 7-8.

[7] 钱抗抗. JG21-250A型压力机机身的有限元分析及其优化设计[D]. 青岛: 山东科技大学, 2008: 9-14.

QIAN Kang-kang. FEM Analysis and Optimum Design for Frame of JG21-250A Press[D]. Qingdao: Shandong University of Science and Technology, 2008: 9-14.

[8] 何健, 何猛, 夏凉, 等. 基于双向渐进结构优化法的柔性机构设计[J]. 机械工程学报, 2021, 57(19): 39-47.

HE Jian, HE Meng, XIA Liang, et al. Design of Compliant Actuation Mechanisms by Evolutionary Structural Optimization Method[J]. Journal of Mechanical Engineering, 2021, 57(19): 39-47.

[9] XU X, WANG L, LIU G, et al. Optimal Design of Dual Derricks[J]. International Journal of Modelling Identification & Control, 2012, 17(1): 61-67.

[10] 黄志超, 程雯玉, 占金青, 等. 基于目标驱动优化技术的自冲铆接机C型框架结构优化[J]. 锻压技术, 2013, 38(5): 104-109.

HUANG Zhi-chao, CHENG Wen-yu, ZHAN Jin-qing, et al. Structure Optimization of C-Frame Self-Piercing Riveting Machine Using Goal Driven Optimization[J]. Forging & Stamping Technology, 2013, 38(5): 104-109.

[11] 王苏号, 贾方, 王兴松. 基于Optistruct的伺服压力机机身拓扑优化[J]. 锻压装备与制造技术, 2007, 42(6): 34-36.

WANG Su-hao, JIA Fang, WANG Xing-song. Topology Optimization for Servo Press Body Based on Optistruct[J]. China Metal Forming Equipment & Manufacturing Technology, 2007, 42(6): 34-36.

[12] 饶柳生, 侯亮, 潘勇军. 基于拓扑优化的机床立柱筋板改进[J]. 机械设计与研究, 2010, 26(1): 87-92.

RAO Liu-sheng, HOU Liang, PAN Yong-jun. Improvement of the Rib Plate in Machine Tools Column Based on Topology Optimization[J]. Machine Design & Research, 2010, 26(1): 87-92.

[13] 徐晶, 刘基冈, 张懿骅. 基于Hypermesh的液压机机身结构优化设计[J]. 锻压技术, 2015, 40(11): 48-52.

XU Jing, LIU Ji-gang, ZHANG Yi-hua. Structure Optimization Design of Hydraulic Press Body Based on Hypermesh[J]. Forging & Stamping Technology, 2015, 40(11): 48-52.

[14] 朱从武, 张剑平, 王昊诚, 等. 开式压力机机身优化分析[J]. 锻压装备与制造技术, 2019, 54(2): 13-15.

ZHU Cong-wu, ZHANG Jian-ping, WANG Hao-cheng, et al. Optimized Analysis of Open Press Frame[J]. China Metalforming Equipment & Manufacturing Technology, 2019, 54(2): 13-15.

[15] ZHAO Xin-hao, LIU Yan-xiong, HUA Lin, et al. Finite Element Analysis and Topology Optimization of a 12000KN Fine Blanking Press Frame[J]. Structural and Multidisciplinary Optimization, 2016, 54(2): 375-389.

[16] 王中原, 霍光, 李宣, 等. 热模锻压力机机身降重效率有限元分析[J]. 锻压装备与制造技术, 2020, 55(3): 59-62.

WANG Zhong-yuan, HUO Guang, LI Xuan, et al. Finite Element Analysis on Weight Reduction Efficiency of Hot Die Forging Press Fuselage[J]. China Metalforming Equipment & Manufacturing Technology, 2020, 55(3): 59-62.

[17] YA B, AV V. Computer Aided Analysis of Screw Press Dynamics[J]. International Journal of Machine Tools and Manufacture, 1987, 27(2): 143-154.

[18] 韦源源, 刘子越, 李柱, 等. 基于ANSYS的大型压力机机身结构分析与改进设计[J]. 机械工程与自动化, 2020(2): 45-46.

WEI Yuan-yuan, LIU Zi-yue, LI Zhu, et al. Structural Analysis and Improvement Design of Large Press Body Based on ANSYS[J]. Mechanical Engineering & Automation, 2020(2): 45-46.

[19] 魏凤凯, 王四森, 李乐鑫, 等. SP-160开式压力机机身的有限元分析及优化[J]. 锻压装备与制造技术, 2016, 51(1): 17-20.

WEI Feng-kai, WANG Si-sen, LI Le-xin, et al. Finite Element Analysis and Optimization of Frame for SP-160 Open Press[J]. China Metal Forming Equipment & Manufacturing Technology, 2016, 51(1): 17-20.

[20] 姚菁琳, 张新国, 吴书森, 等. 基于有限元的大吨位压力机立柱结构改进[J]. 锻压装备与制造技术, 2013, 48(6): 54-57.

YAO Jing-lin, ZHANG Xin-guo, WU Shu-sen, et al. Improvement of Column Structure for Large-Tonnage Press Based on Finite Element Method[J]. China Metal Forming Equipment & Manufacturing Technology, 2013, 48(6): 54-57.

[21] 隋晓东, 戴挺, 高锋. 压力机机身振动特性的模态分析[J]. 噪声与振动控制, 2010, 30(1): 10-14.

SUI Xiao-dong, DAI Ting, GAO Feng. Modal Analysis of Compressor Frame's Vibration[J]. Noise and Vibration Control, 2010, 30(1): 10-14.

Optimization Design and Analysis of Servo Mechanical Press Frame Structure

WANG Jun1a,1b, LIU Xiang2, PANG Qiu3, HU Zhi-li1a,1b

(1. a. Hubei Key Laboratory of Advanced Technology for Automotive Components; b. Hubei Engineering Research Center for Green & Precision Material Forming, Wuhan University of Technology, Wuhan 430070, China; 2. Dongfeng (Wuhan) Industrial Co., Ltd., Wuhan 430040, China; 3. School of Machinery and Automation, Wuhan University of Science and Technology, Wuhan 430081, China)

The work aims to take the 6 000 kN closed servo mechanical press frame as the research object, and redesign this closed servo mechanical press frame to solve the problems of unreasonable frame mass and structure distribution and insufficient stiffness in current servo mechanical press, thus improving the stiffness and lightening the weight of frame. Firstly, the static analysis of the frame was carried out and the space for topology optimization of the servo mechanical press frame was determined to obtain the boundary conditions for the optimization analysis of the press frame. Then, the variable density method was used to analyze the topology optimization of the press frame, and the appropriate density threshold was selected to obtain the topology optimization structure of the press frame. In order to facilitate manufacturing and reduce manufacturing costs, the frame structure was redesigned based on the optimized structure and manufacturability. Finally, the stiffness of the frame before and after the optimization was compared through the finite element simulation analysis and the frame stiffness test. From the results, the weight of the optimized servo mechanical press frame was reduced by 10.9%, the first-order modal frequency was increased by 3.74%, and the frame stiffness was increased by about 28%. The optimization design of servo mechanical press frame structure solves the engineering problem in the design of high stiffness frame and provides a certain theoretical and technical support for the production and manufacturing of servo mechanical press.

servo mechanical press;frame;structural optimization design; OptiStruct

10.3969/j.issn.1674-6457.2022.07.019

TG315.5

A

1674-6457(2022)07-0136-07

2022–01–15

国家重点研发计划(2019YFB1704500);国家自然科学基金(52075400);湖北省重点研发计划(2020BAB140)

王俊(1997—),男,硕士生,主要研究方向为轻量化技术。

庞秋(1979—),女,博士,副教授,主要研究方向为汽车轻量化设计制造技术。

责任编辑:蒋红晨