基于旋转力发生器的旋翼桨毂振动主动控制试验研究

2022-07-26宋奎辉曹庆哲

宋奎辉,陆 洋,曹庆哲

(1.南京航空航天大学航空学院,江苏南京 210016;2.中国空气动力研究与发展中心低速空气动力研究所,四川绵阳 621000)

引言

直升机振动问题严重,过高的振动水平不仅影响直升机驾乘人员的舒适性,还会降低机载设备的可靠性和机体结构的疲劳寿命。而旋翼是直升机机体振动的主要来源,因此从旋翼入手是解决直升机机体振动问题最为有效的途径。

当直升机处于前飞状态时,桨叶上产生的交变气动载荷在桨毂处汇集,只有频率为(kN±1)Ω(k为正整数,N为桨叶片数,Ω为旋翼转速)的摆振交变载荷(也称面内振动载荷)和频率为kNΩ的挥舞交变载荷能够传递到机体[1],且以基阶频率成分为主。为抑制旋翼面内振动载荷,S-76 和UH-60 等直升机采用了安装在桨毂顶部的双线摆吸振器[2]。尽管这种被动吸振装置具有较高的减振效率,但也有着重量代价大、易磨损、寿命短等缺点。

随着振动主动控制技术的发展,美国西科斯基直升机公司的Wilson 等于2007年首次提出了以旋转力发生器为核心的桨毂顶置振动抑制器(Hub-Mounted Vibration Suppressor,HMVS)概念[3],用以替代传统的双线摆吸振器。与传统振动主动控制技术中作动器只能沿直线往复驱动不同,该装置通过位于旋翼旋转平面内的两个伺服电机分别独立驱动两个偏心质量块,通过离心力矢量合成,在旋转平面内产生抵消摆振交变载荷所需要的主动力。自此,西科斯基公司开展了一系列理论、模型试验及飞行试验研究[4-8],研究结果表明:HMVS 相比双线摆吸振器具有更佳的减振效果,同时还具有体积小、重量轻、可跟踪频率变化等优点。

作为一种高效的新型旋翼振动主动控制技术,国内在这一领域的研究几乎为空白。近年来,作者针对HMVS 系统开展了一系列研究,研制了旋转力发生器,搭建了旋翼桨毂振动模拟试验平台,并基于该平台开展了旋翼振动主动控制试验研究。

本文首先从HMVS 的工作原理出发,介绍了所研制的旋转力发生器原理样机和伺服控制算法,并针对其开展了性能测试;之后基于旋转力发生器建立了一套旋转系旋翼桨毂振动模拟试验系统;最后结合频域振动主动控制算法,开展了基于旋转力发生器的旋翼桨毂振动主动控制试验验证。

1 旋转力发生器

1.1 旋转力发生器工作原理及样机

为实现旋翼桨毂面内(N±1)Ω振动载荷的控制,旋转力发生器应能在旋转面内产生可控制的谐波力。图1所示为工作原理:一个旋转力发生器有两个偏心质量块(M1和M2),一个质量块与一个电机配对。在未进行输出力调节时,两质量块在各自电机的驱动下,绕同一旋转中心以相同角速度ω=(N-1)Ω(或ω=(N+1)Ω)同向旋转,两质量块产生的离心力将合成为作用力F。

图1 旋转力发生器工作原理Fig.1 The working principle of rotating force generator

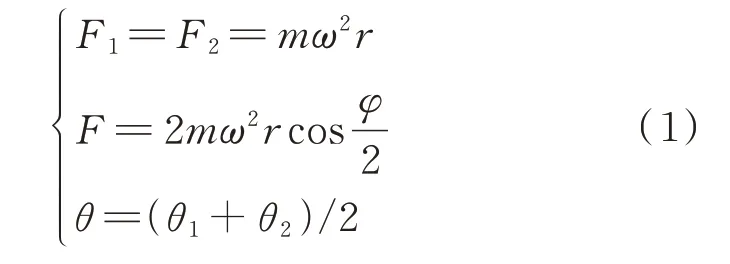

设质量块的偏心距为r,角速度为ω,两质量块因旋转产生的偏心力分力分别为F1和F2,二者合力为F,具体表示如下:

式中θ为合力F的方位角,φ为两分力之间的夹角(0 ≤φ≤π)。由式(1)可知,通过改变两质量块的转速ω、相位(θ1,θ2)及相位差φ,即可达到控制旋转力发生器输出力幅值F、频率ω和相位θ的目的。

当合力F实时跟踪桨毂平面内不平衡的振动载荷,与其幅值相等、相位相反时,即可达到抑制桨毂平面内频率为ω的振动载荷的目的。

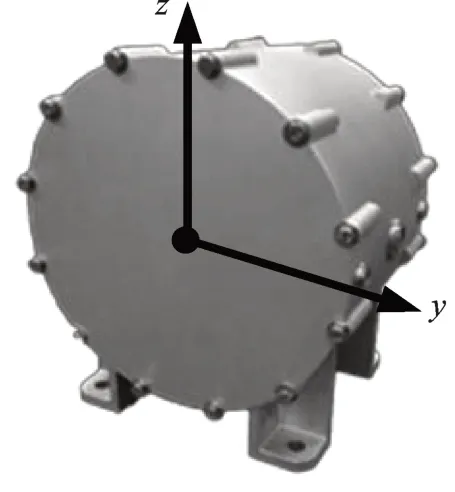

图2 为作者所研制旋转力发生器原理样机的内部结构爆炸图(左右两侧完全对称),图3 为实物照片。该旋转力发生器工作转速范围为250~2000 r/min。

图2 旋转力发生器原理样机内部结构爆炸图(单侧)Fig.2 Internal structure explosion diagram of principle prototype of rotating force generator(one side)

图3 旋转力发生器原理样机实物Fig.3 Principle prototype of rotating force generator

需要说明的是,一个旋转力发生器仅能对桨毂平面内一个目标频率振动载荷进行抑制。为方便起见,后文以(N-1)Ω为目标频率进行研究。

1.2 旋转力发生器伺服控制算法

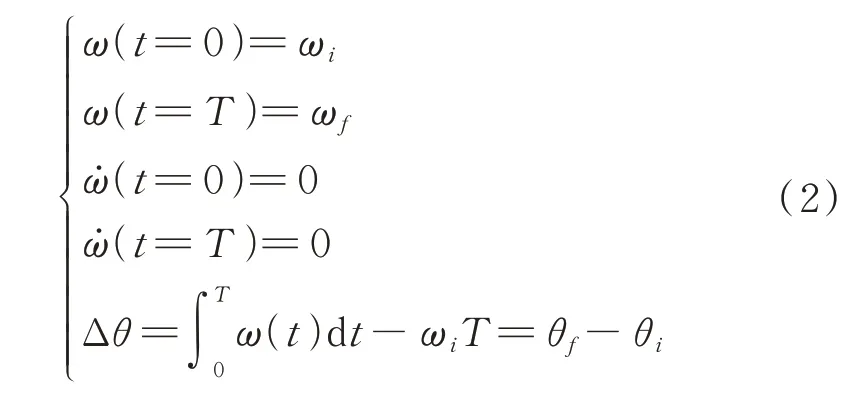

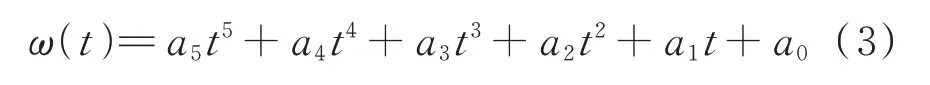

对于两偏心质量块转速ω、相位θ和相位差φ的控制,本质上是对各电机转速ω的控制。为保证旋转力发生器输出力从一个稳态过渡到另一稳态过程中的平稳性和准确性,需要基于转速轨迹规划方法对电机的转速变化进行控制[9-10]。轨迹规划算法建立在以下三个约束的基础上:

(1)考虑后续主动控制算法对于延时的要求,旋转力发生器进行一次输出力的调节所需时间为定值T;

(2)考虑输出力只在调节过程中发生变化,而调节前后都处于稳态,所以调节前后(t=0 和t=T时刻)电机角加速度为零(即和,其中为调节初始时刻角加速度,为调节结束时刻角加速度);

(3)考虑后续振动主动控制算法对于旋转力发生器输出力相位调节的要求,旋转力发生器在进行输出力相位调节时,所进行的相位调节都是在上次的基础上进行(即每次的相位调节量为Δθ=θf-θi,其中θf为轨迹规划过程中,时间T内,电机实际旋转角度,θi为时间T内,按调节前角速度所旋转的角度)。

根据以上约束条件,可写出如下约束方程:

式中ωi为调节初始时刻的电机转速,ωf为调节结束时刻电机的转速。根据约束方程的个数,可利用一个五次多项式来拟合角速度轨迹曲线:

将式(2)代入式(3),可得:

式中 Δω=ωf-ωi;a5为松弛变量,此处取1。

根据得到的多项式系数,即可计算旋转力发生器输出力调节过程中每一时刻电机的角速度ω(t),以此作为伺服电机的转速控制指令。

2 旋转力发生器性能测试试验

旋转力发生器作为HMVS 的核心部件,其性能直接影响振动主动控制的效果,因此需要分别针对旋转力发生器可控变量(输出力的幅值、频率和相位)的控制效果进行性能测试。

2.1 性能测试试验方案

为开展旋转力发生器的性能测试,搭建如图4所示的试验系统。

图4 旋转力发生器性能测试试验系统Fig.4 The performance test system of rotating force generator

旋转力发生器通过底部钢板沿径向方向与测力传感器连接,测力传感器则安装于固定底座上,用于测量Fy,Fz两个方向的输出力。试验中传感器信号的采集使用NI 数据采集卡,采样率设置为2000 Hz,控制器采用数字信号处理器,控制指令的发送和传感器信号的记录均通过上位机完成。

2.2 性能测试试验结果与分析

性能测试试验中,输出力的调节时间T=0.5 s,分别测试输出力幅值、频率和相位单独调节的性能。

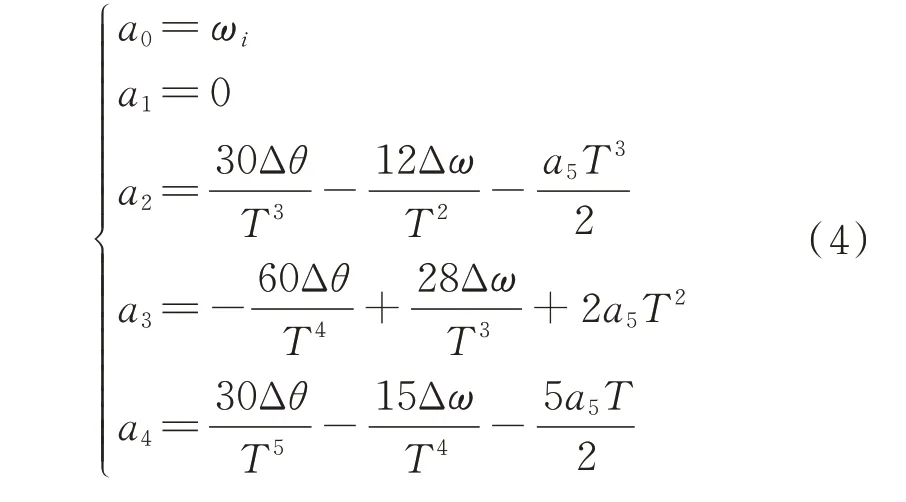

(1)输出力幅值控制试验。试验中固定输出力的频率为ω=300 r/min(5 Hz),相位调节量为Δθ=0°,幅值从F=0 以步长ΔF=1 N 逐次增加到F=10 N。试验结果如图5所示,幅值调节按预期逐次增加,调节前后频率和相位差基本不变,表明输出力幅值调节符合预期。

图5 输出力幅值控制试验结果Fig.5 Test results of amplitude control of output force

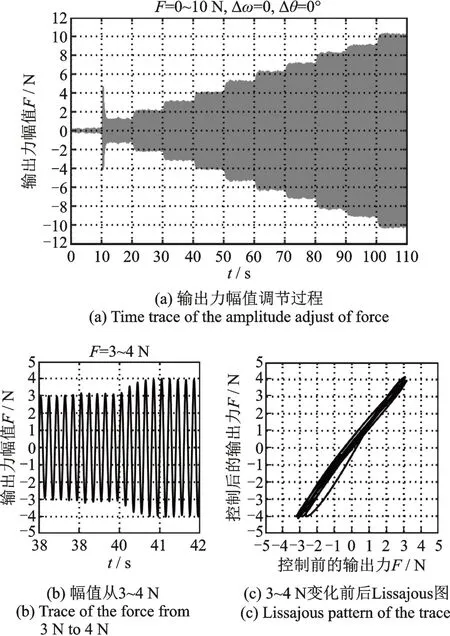

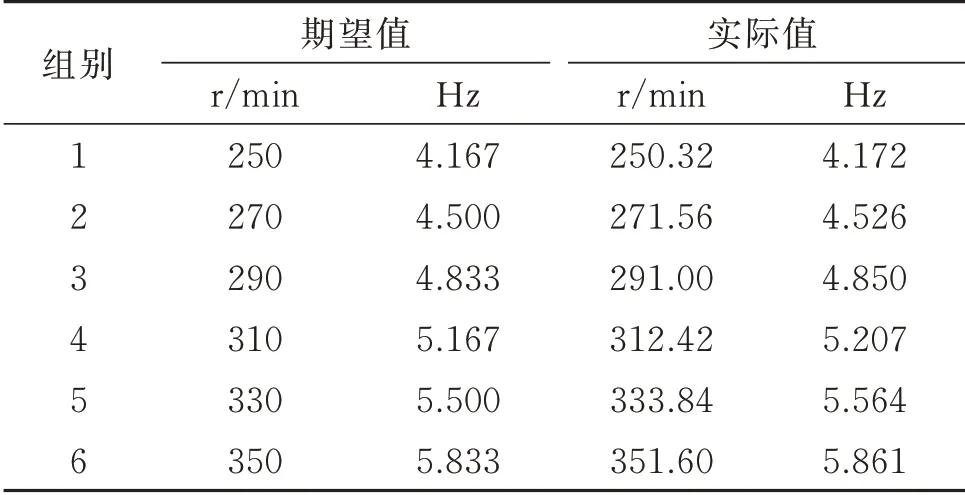

(2)输出力频率控制试验。试验中固定输出力的幅值为F=5 N,相位调节量为Δθ=0°,频率从ω=250 r/min(4.167 Hz)以步长20 r/min(0.333 Hz)增至ω=350 r/min(5.833 Hz)。

试验结果如图6 和表1所示。可见在调节过程中,幅值始终保持在5 N,且输出力频率实际值与期望值吻合良好。

图6 输出力频率调节过程Fig.6 Time trace of the frequency adjust of force

表1 输出力频率调节期望值与实际值Tab.1 Desired and actual value of frequency adjust

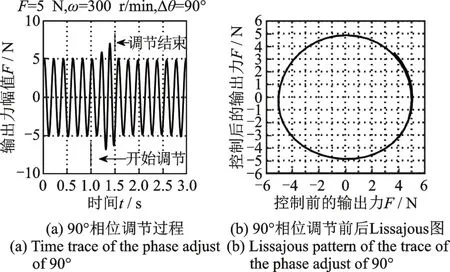

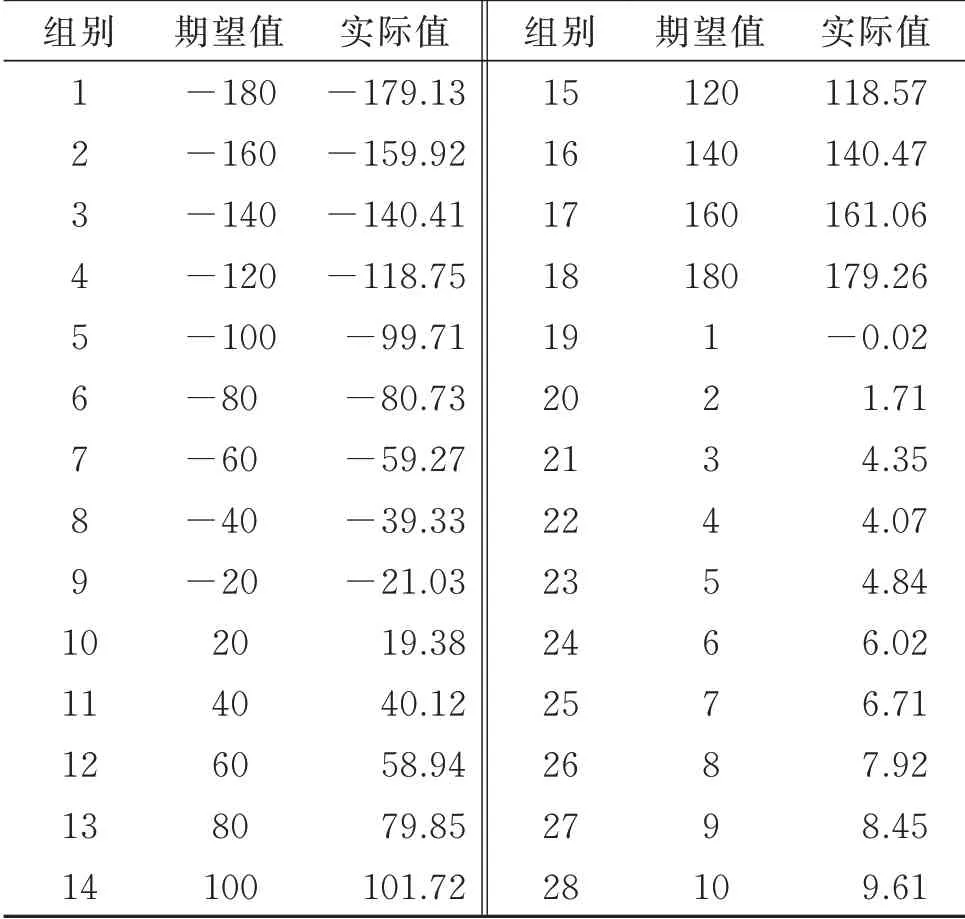

(3)输出力相位控制试验。试验中固定输出力的频率为ω=300 r/min(5 Hz),幅值为F=5 N,分别测试不同相位调节量Δθ情况下的输出力。图7给出了Δθ=90°相位调节的结果。从图中可以看出,调节过程平稳,无明显超调,且结果准确,表2 为其他相位调节量下的试验结果,可见相位调节实际值与期望值吻合良好,相位调节误差基本维持在±1.5°范围内。

图7 输出力相位控制试验结果Fig.7 Test results of phase control of output force

表2 输出力相位调节期望值与实际值/(°)Tab.2 Desired and actual value of phase adjust/(°)

3 振动主动控制试验方案

为进行旋翼桨毂振动主动控制试验验证,可利用两台旋转力发生器,其中一台旋转力发生器作为激励器,模拟产生旋转系下桨毂平面内(N-1)Ω频率的振动;另一台则作为主动作动器,抑制桨毂平面内(N-1)Ω频率的振动。

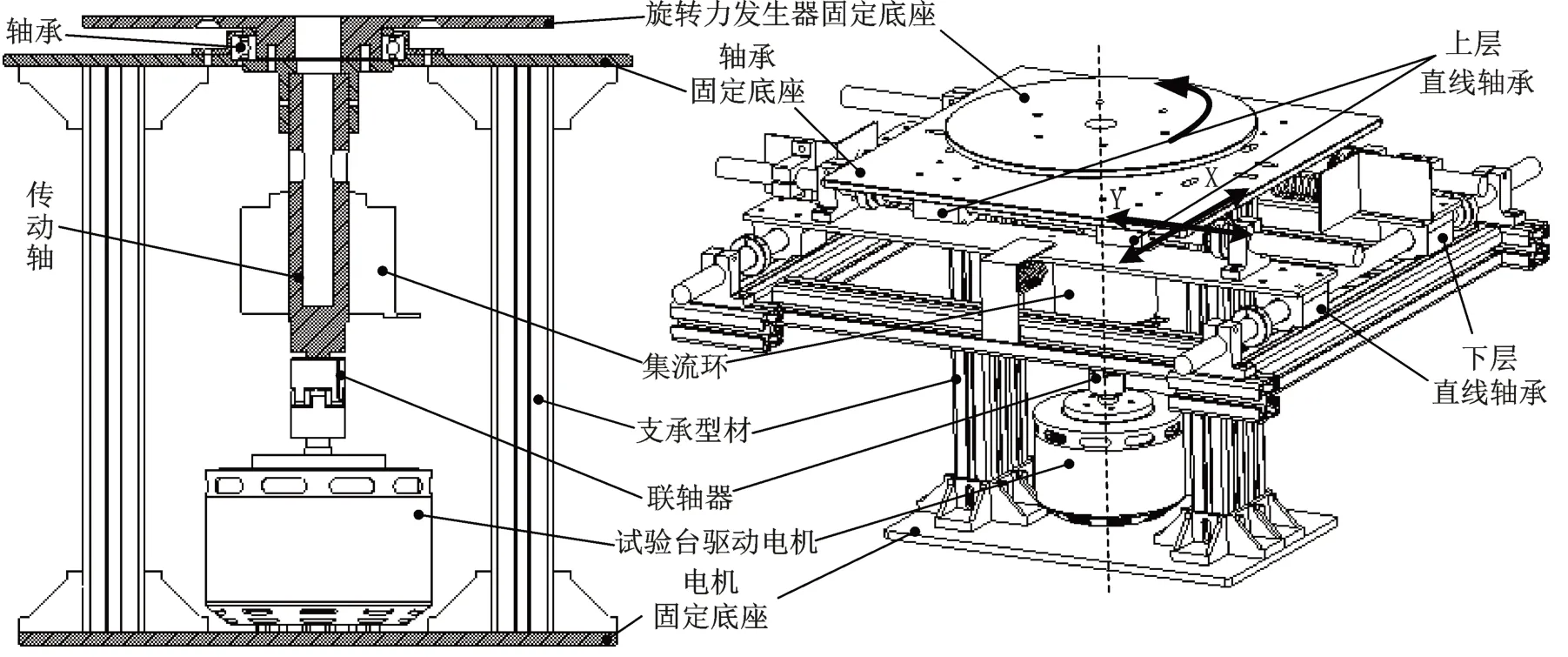

3.1 振动主动控制试验台

(1)试验台振动边界条件的模拟。为模拟前飞状态下旋翼桨毂平面内的振动边界条件,试验台需能在水平面内发生位移,并提供一定的回复力,因此采用如图8所示叠层正交布置导轨构成的二自由度机构。机构分为上下两层,下层由与地面固定的铝型材、固定于铝型材上的两根导轨和与导轨配合的4 个直线轴承构成,使得下层的直线轴承只能在X轴单个自由度上移动。上层以下层的4 个轴承为基础,在与下层导轨呈正交的Y轴方向上,布置两根导轨和4 个直线轴承,因此上层的直线轴承具有XY平面内运动的自由度。在每一层轴承运动的方向上,均布置有一对弹簧,用以维持试验台的平衡位置。为限制试验台的振幅,在导轨上布置有止推环,为防止台体的硬性冲击,使用橡胶环作为缓冲。

图8 二自由度运动机构原理图Fig.8 2-DOF motion mechanism

(2)试验台旋转状态的模拟。为提供试验台旋转的动力,采用如图9所示的传动方式。轴承固定底座与上层的4 个直线轴承固定,电机固定底座与驱动电机底部相连,并通过支承型材与轴承固定底座下表面固定,位于底部的电机则通过传动轴驱动旋转力发生器固定底座旋转。

图9 试验台传动系统示意图Fig.9 Schematic diagram of transmission system of test bench

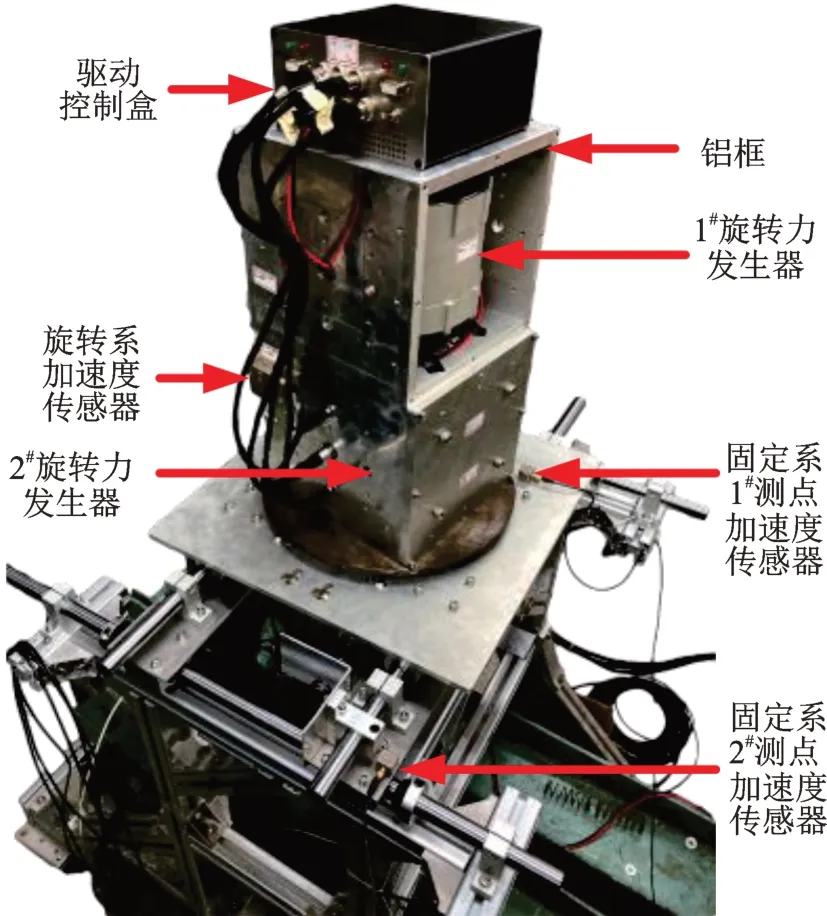

(3)旋转力发生器的布置。如图10所示,两台旋转力发生器沿轴向方向重叠,通过外部的铝框固定于旋转力发生器固定底座上。参考桨毂的空间布局,主动作动器只能安装于桨毂顶部,因此确定1#旋转力发生器作为主动作动器,2#旋转力发生器作为激励器。

图10 振动主动控制试验台现场布置Fig.10 The distribution of active vibration control test bench

(4)加速度传感器的布置。为分析试验过程中,旋转系和固定系振动的变化规律,如图10所示,在旋转系的铝框外壳上布置一个单轴加速度传感器,用于测量旋转系水平面的振动;在固定系两正交方向上分别布置一个单轴加速度传感器,用于测量固定系下的面内振动水平。

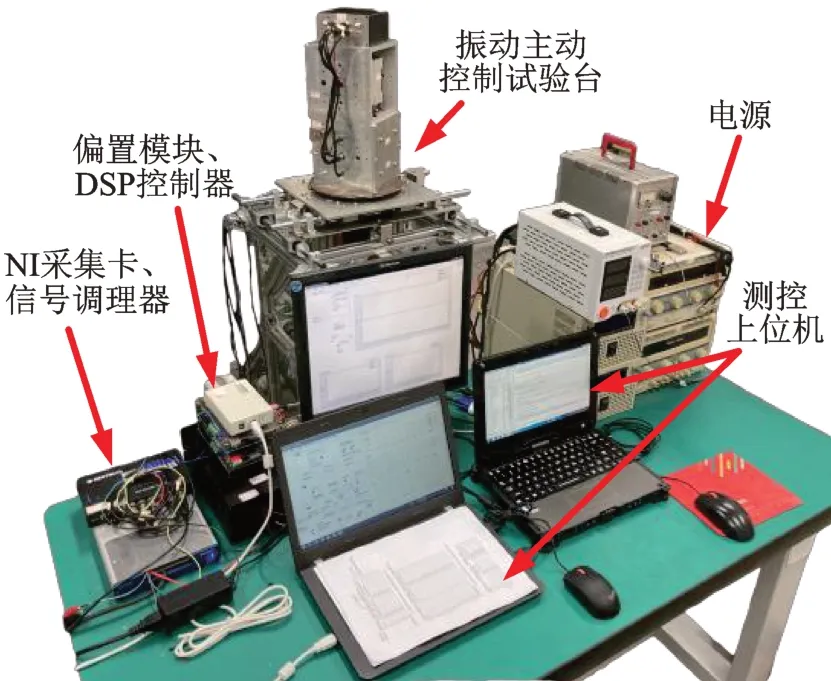

3.2 试验系统

试验系统的总体框图和现场布置分别如图11和12所示,整个试验系统分为数据采集、振动抑制和振动激励三部分。上位机控制的2#旋转力发生器作为激励器,在旋转面内产生不平衡力;位于旋转系的加速度传感器采集振动响应,经信号调理器滤波和电压偏置模块后进入DSP;DSP 根据主动控制律计算实时的输出,并控制作为主动作动器的1#旋转力发生器进行输出力的调节,实现旋转平面内不平衡载荷的抵消,从而实现振动的控制;位于固定系下的加速度传感器始终监测试验台振动的变化。表3给出了试验中主要仪器的型号和配置参数。

图11 试验系统总体框图Fig.11 Block diagram of test system

图12 试验系统现场布置Fig.12 The distribution of test system

表3 主要仪器的型号及配置参数Tab.3 Data of the main instruments

3.3 振动主动控制算法

试验中所采用的振动主动控制算法为全局频域反馈自适应算法[11-14]。控制量与响应之间的关系,可以写成如下全局模型:

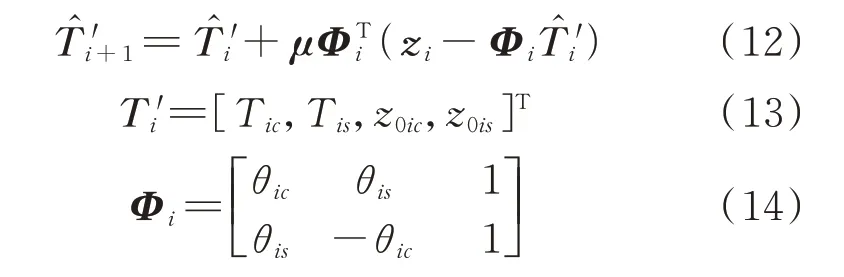

式中zi为有控时的复响应幅,z0i为无控时的复响应幅,θ i为控制输出量,即给旋转力发生器的控制量,T为控制通道频响矩阵,i代表频域算法中的第i段数据(迭代次数)。将参数写成向量形式:

分别对控制响应、输出幅值和输出变化率进行约束,得到如下二次性能误差函数:

式中Wz为限制响应的幅值,Wθ为限制控制输出的幅值,WΔθ为限制控制输出的变化率。对目标函数进行求导,当Ji取最小值时,即可得到此时的最优控制输出θi为:

式中T′i为频响矩阵Ti和无控响应z0i组成的向量,μ为收敛系数对角矩阵,主要影响收敛速率,Φi为输出向量θi与单位矩阵组成的矩阵。使用频响矩阵迭代值替代最优控制输出中的T,即可得最优控制输出的迭代值,即每次给1#旋转力发生器的控制指令。

4 振动主动控制试验结果与分析

当直升机前飞时,桨毂平面内与旋翼旋向相同且频率为(kN-1)Ω的振动传递到机身后,会导致旋向相同且频率为kNΩ的振动,这是旋转坐标系的振动叠加旋翼转速后的结果。因此,在遵守桨毂振动传递具有叠加性这一规律的前提下,将试验台驱动电机的转速设定为90 r/min(1.5 Hz),将作为激励器的旋转力发生器转速设定为300 r/min(5 Hz),且输出力的旋转方向与试验台驱动电机相同。根据叠加原理,固定系下的振动频率此时应为6.5 Hz。

4.1 振动主动控制效果试验

首先为测试旋转力发生器对于桨毂面内振动的控制效果,针对有控和无控状态进行了对比试验。试验分别记录了激励器在给定不同输出力状态下,开启和关闭主动控制过程中试验台各测点的加速度响应。

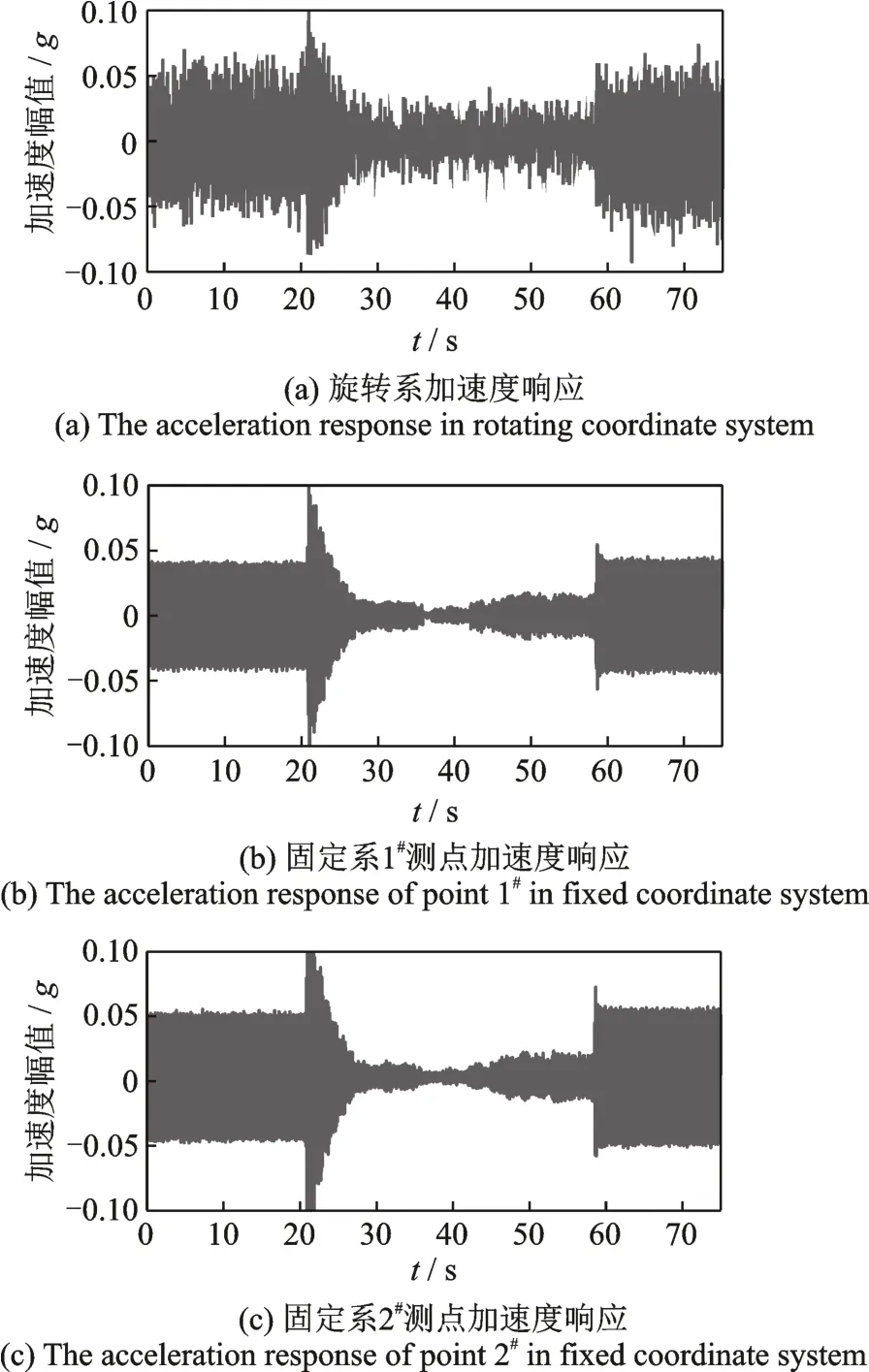

图13 为激励器在维持输出力8 N 状态下的加速度响应时间历程,20 s 时,作为主动作动器的旋转力发生器开始进行主动控制,且10 s 内振动迅速衰减,并维持稳定直到关闭主动控制。旋转系下的加速度信号较固定系高频成分更多,是因为旋转系振动情况更复杂。

图13 有控与无控状态加速度响应对比结果Fig.13 The comparison of acceleration response between controlled and uncontrolled state

对不同测点控制前后的加速度响应进行频谱分析,提取旋转坐标系下5 Hz 和固定坐标系6.5 Hz 谱线的幅值,得到如图14所示在激励器不同输出力幅值情况下,控制前后各测点目标频率加速度幅值的对比图。从图中可以看出,幅值8 N 情况下,旋转系加速度幅值下降90%,1#和2#测点分别下降77%和81%;幅值6 N 情况下,旋转系下降85%,1#和2#测点分别下降70%和73%。旋转系振动水平下降的同时,固定系也下降,且有控状态下的加速度幅值显著低于无控状态,说明控制效果显著。

图14 控制前后加速度幅值对比Fig.14 Comparison of acceleration amplitude before and after control

4.2 自适应控制试验

一般而言,直升机旋翼转速为定值,因此暂不考察旋翼转速的变化对控制效果的影响,而主要关注旋翼桨毂平面内振动幅值和相位变化情况下控制系统的自适应效果。

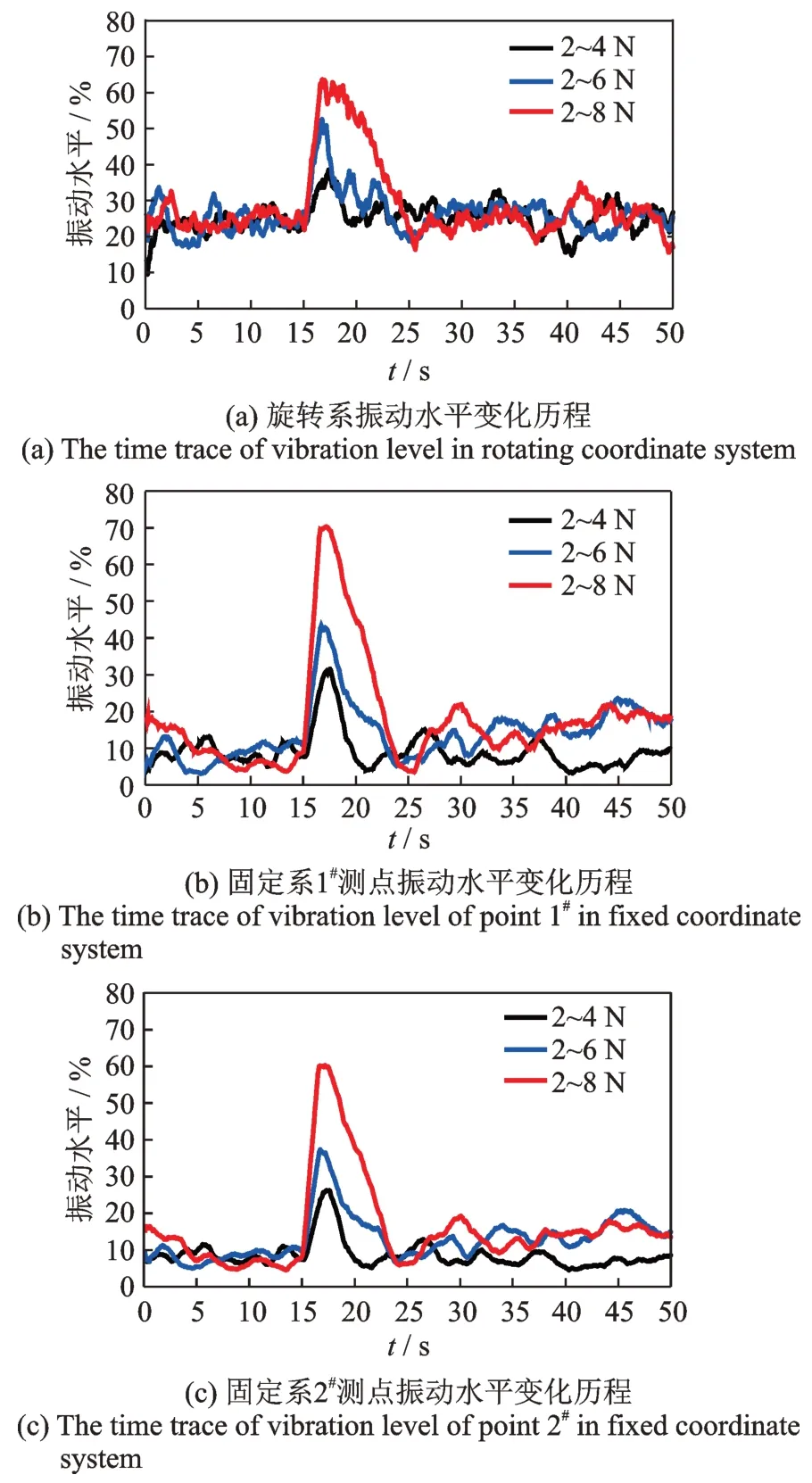

(1)振动幅值变化控制试验。试验开始时,激励器维持2 N 的输出力不变,在作为主动作动器的旋转力发生器控制下,控制已收敛,振动水平已降至最低,15 s 时刻,改变激励器输出力的幅值。记录加速度变化的历程,并使用激励器输出力10 N时采集的加速度幅值对结果进行无量纲化,得到如图15所示激励器不同输出力变化幅值情况下的振动水平变化历程。由试验结果可知,试验开始时,振动水平基本维持在20%附近,当激励器幅值改变后,振动水平先出现不同程度的上升,随后都在10 s 内再次回到变化前的水平并维持稳定,因此算法具有良好的适应性。其中固定系1#测点的振动水平较2#测点上升较多,结合前述有控与无控各测点加速度幅值的结果进行分析,应该是试验台安装及自身特性导致在两正交方向上对振动的阶跃响应超调量不一,使得振动变化过程中,1#测点的振动水平超调量比2#测点大,而稳态时1#测点的加速度幅值却比2#低。

图15 振动幅值变化前后振动水平变化历程Fig.15 The time trace of vibration level before and after excitation amplitude changes

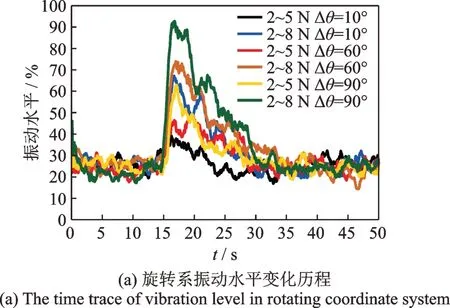

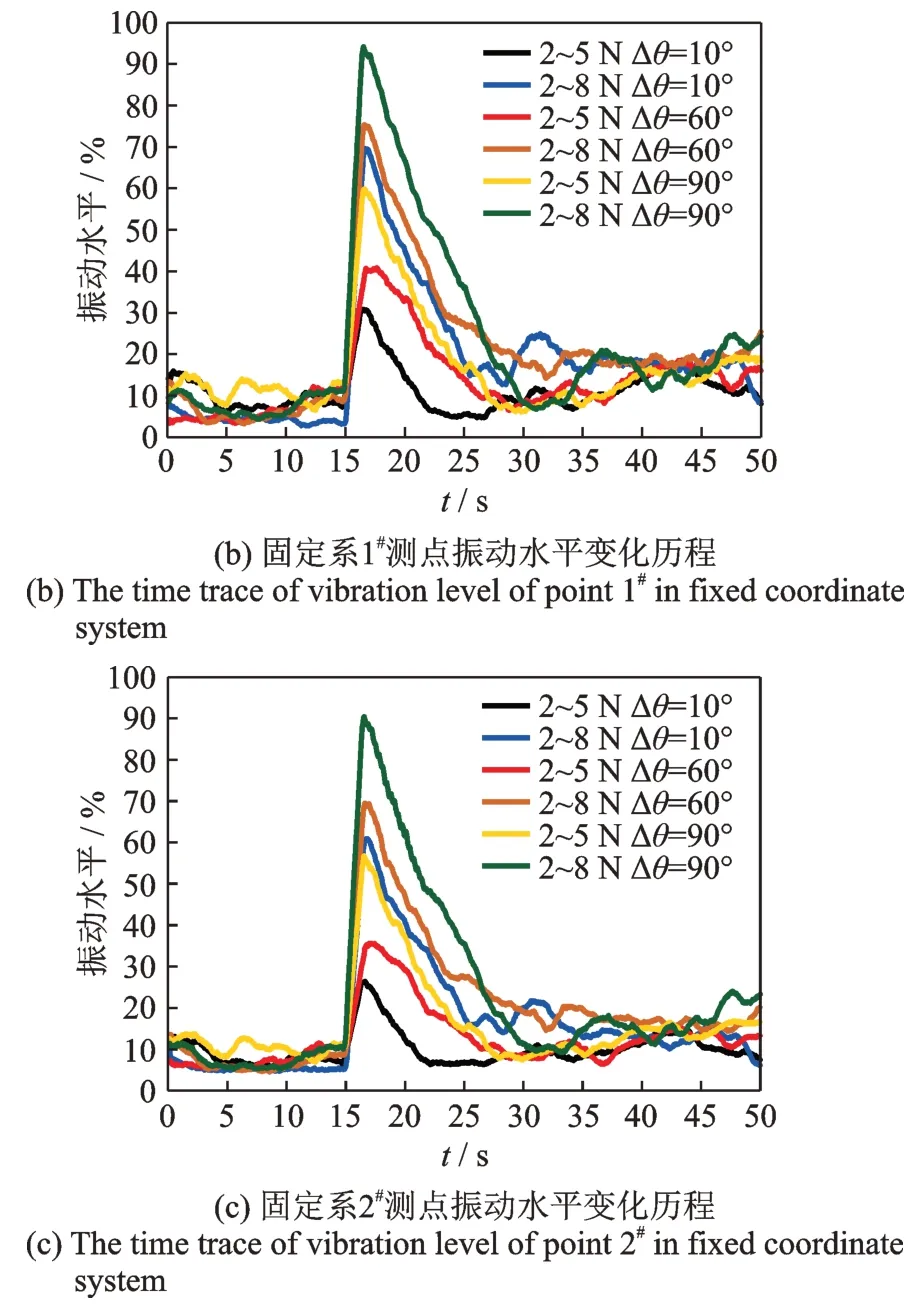

(2)振动相位变化控制试验。试验过程中,激励器维持输出力5 N 不变,控制收敛后,在15 s 时刻,改变激励器输出力的相位。图16 给出了不同相位变化情况下的试验结果,激励器输出力相位改变后,振动水平都出现了不同水平的上升,随后立刻开始下降,并都在15 s 内回到原来的水平并保持稳定,说明算法对相位的改变具有良好的适应性。而且,当相位调节量较小时,振动水平的变化并不明显。

图16 振动相位变化前后振动水平变化历程Fig.16 The time trace of vibration level before and after excitation phase changes

(3)振动幅值+相位变化控制试验。初始时刻激励器输出力维持在2 N,控制收敛后,在15 s时刻,同时改变输出力的幅值和相位。试验结果如图17所示,激励器输出力发生变化后,振动水平先分别出现不同程度的上升,随后都在15 s 内回到此前振动水平并维持稳定,说明了算法对于输出力幅值和相位的改变仍然具有良好的适应性。

图17 振动幅值+相位变化前后振动水平变化历程Fig.17 The time trace of vibration level before and after excitation amplitude and phase change

结合前述的试验结果,可知影响旋翼桨毂振动主动控制效果的主要因素有:①外扰变化量。外扰变化量越多,重新恢复到收敛状态的时间越长。②外扰变化的组合形式。单一外扰变化所需收敛时间低于多外扰组合的收敛时间。③主动控制算法的性能。

5 结论

本文基于所研制的旋转力发生器原理样机,搭建了旋翼桨毂振动模拟试验系统,开展了基于旋转力发生器的旋翼桨毂振动主动控制试验。主要结论如下:

(1)旋转力发生器原理样机及匹配的转速轨迹规划算法,能够准确地实现输出力幅值、频率和相位调节,可用于旋翼桨毂振动主动控制;

(2)所搭建的旋翼桨毂振动模拟系统,可以有效模拟直升机前飞状态下旋翼桨毂平面内的振动边界条件;

(3)各状态振动主动控制的试验结果表明,基于旋转力发生器的旋翼桨毂振动主动控制,能够有效抑制桨毂平面内的振动向机体的传递,试验中旋转系下振动水平可减少85%,固定系下振动水平可减小70%,且对于振动幅值、相位的改变能实现快速跟踪,具有良好的自适应性。