基于分析设计方法的热网凝汽器管板强度分析

2022-07-25颜强阳欧高晓亮姬艳云刘兴

颜强, 阳欧, 高晓亮, 姬艳云, 刘兴

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 引言

随着城市供暖面积的不断增加, 电厂常常采用汽轮机高背压供热的方式, 以充分利用汽轮机乏汽热量, 减少冷端损失, 系统需要设置新的凝汽器或对已有凝汽器进行改造, 以适应换热能力、热网水水质、 热网水运行压力的要求。 通常热网水需要满足长距离, 甚至是高位差的输送要求,水侧压力较常规凝汽器大幅提高, 有的甚至高于2.0 MPa; 由于凝汽器面积大, 结构尺寸大, 对管板、 水室等大型零部件的强度要求更高。

1 强度设计方法

1.1 受压元件的常规设计方法

常规设计是按常规规范要求的计算方法和相对应的结构进行设计, 适用于一些相对规则的结构, 并对设计计算方法进行简化处理。 例如设计中没有考虑壳体外壁和内壁由于变形不同在截面上发生的弯矩, 设计要求壁厚应相对较薄, 一般要求壳壁外径与内径比大于等于1.2 小于1.3。 常规设计采用的是第一强度理论, 即最大主应力不超过许用应力, 没有考虑其他2 个主应力对材料破坏的影响; 规范不要求计算的局部不连续处的应力情况可不予计算, 比如封头与筒体连接处、不同壁厚的过渡段等。

1.2 受压元件的分析设计方法

将应力分类, 按照分析设计规范分别进行判别, 对于非规则结构, 常规设计方法无法进行准确计算, 只能采用分析设计方法。 分析设计方法对结构没有特别要求, 不仅要考虑总体结构应力情况, 还要考虑所有局部不连续处的应力情况,分析设计方法主要有3 种: 弹性应力分析法、 极限载荷法和弹-塑性应力分析法。 工程上较多采用第一种方法弹性应力分析法。

1.2.1 弹性应力分析方法基于的材料特性[1]

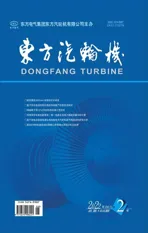

图1 为实际弹塑性材料的应力-应变曲线, 在屈服强度以下材料服从虎克定律, 材料处于弹性变形阶段, 超过屈服极限以后, 继续拉伸, 材料发生塑性屈服变形, 但应力变化不大, 当拉伸到一定程度, 材料又可以进一步产生抵抗外界的应力, 此时称为应变强化阶段, 再次施加外力, 材料达到强度极限以后颈缩断裂。

图1 实际弹塑性材料

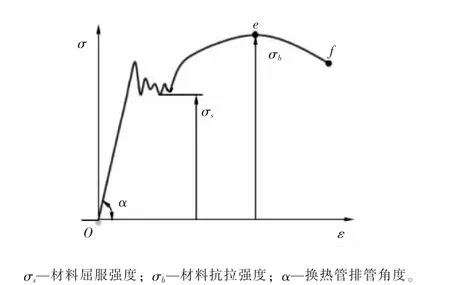

弹性应力分析方法假定结构材料始终遵循虎克定律, 应力应变关系是线性的, 计算时不管屈服应力点, 超过屈服极限的应力也按线性增大,此时求出的应力称为 “弹性名义应力” 或 “虚拟应力”, 如图2 所示即为采用弹性应力分析方法基于的材料模型, 计算完成后对应力进行分类, 并对各项应力分别限制来保证材料的抗压能力。

图2 单线性材料模型

1.2.2 弹性应力分析法应力分类[2-3]

(1)一次应力

为平衡外部载荷所必须的应力称为一次应力,一次应力失效将导致结构失效或总体变形, 一次应力应严格限制。 进一步细分为一次总体薄膜应力Pm(整体结构上沿厚度方向上均布的应力)、 一次弯曲应力Pb(沿厚度方向线性变化的应力)和一次局部薄膜应力PL(局部结构上沿厚度方向上均布的应力)。

(2)二次应力

结构上互相变形制约所需的应力或总体热应力产生的结构变形应力为二次应力Q, 具有自限性, 影响范围有限, 在不反复加载的情况下二次应力不会导致结构破坏。

(3)峰值应力

除去一次、 二次应力的非线性增量为峰值应力F, 峰值应力可能导致脆性断裂或疲劳裂纹, 非疲劳容器时, 峰值应力一般不予评定。

1.2.3 弹性应力分析方法的合格判定

弹性应力分析方法采用第三或第四强度理论来限制。

第三强度理论认为最大剪应力达到单向拉伸屈服剪应力即破坏, 即

式中, σ1为第一主应力, MPa; σ3为第三主应力,MPa; σs为材料屈服强度, MPa。

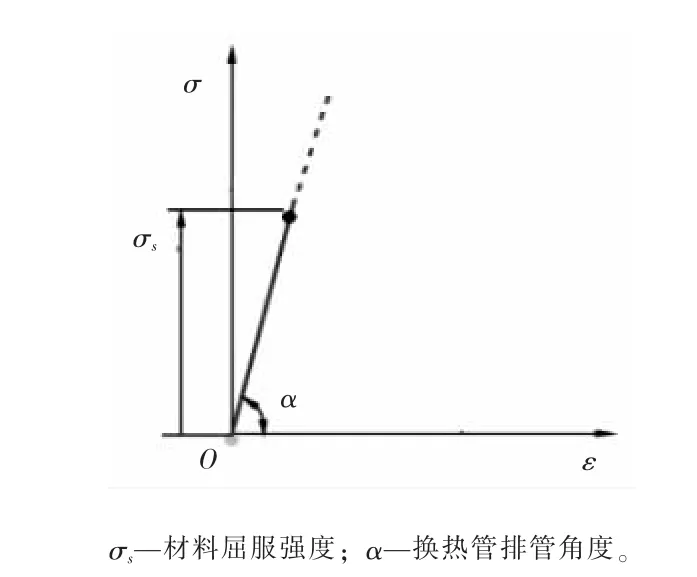

第四强度理论认为构件内只要有一点的形状改变能使密度达到极限值, 该处的材料就会发生塑性屈服, 即:

式中, σ2为第一主应力, MPa。

主要采用的设计规范有ASME Ⅷ-2、 EN 13445-3 和JB4732, 除JB 4732 采用第三强度理论外, 其余两者均采用第四强度理论, 除此之外,关于应力的判定要求基本都是一致的。

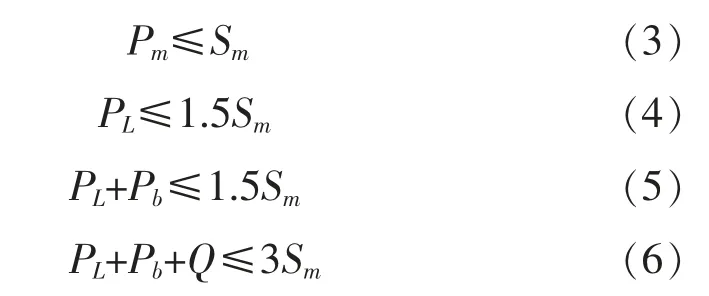

1.2.4 设计条件下各类应力的校核条件[4]

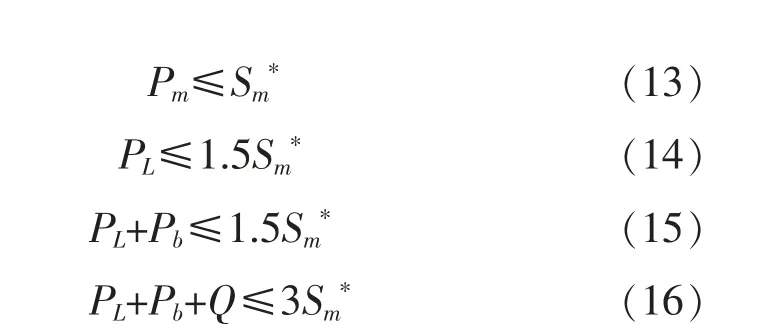

对于非疲劳容器:

式中, Sm为材料许用应力, MPa。

1.2.5 等效应力线性化方法[5]

有了判定条件, 还需要在总应力中将各类应力提取出来。 对危险截面计算各种载荷下的各应力分量, 然后将各分量按照定义分别对应到不同的应力类别, 并将各类应力按同种分量分别叠加得到Pm、 PL、 PL+Pb、 PL+Pb+Q、 PL+Pb+Q+F 五组,每组6 个应力分量, 由每组6 个分量计算每组的2个主应力, 计算每组3 个主应力差, 取绝对值最大者作为该组应力强度, 即可采用校核条件对该危险点应力情况进行判定[4]。

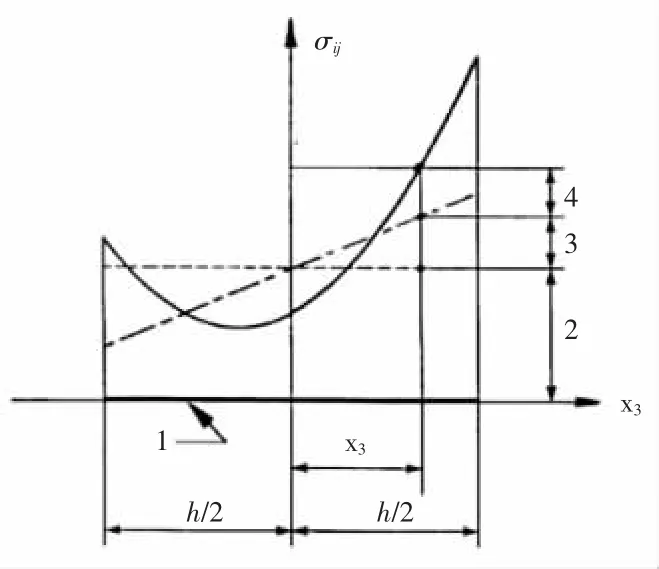

ASME Ⅷ-2 附录5-A 和EN 13445-3 附录C均介绍了一种等效应力线性化方法, 将危险截面延厚度方向上的应力进行分解分类。 由于应力高的地方大都位于结构不连续处, 通常的做法是在局部结构不连续处危险截面沿厚度方向上进行线性化处理, 具体操作是在高应力截面从厚度方向上的一端作一条垂直于最高应力分量的等场强线,当很难找到等场强线时, 可采用垂直于中分面的直线至壳体的另一端代替, 然后将该线上的应力分解成三部分: 均匀分布的应力作为薄膜应力、线性分布的作为弯曲应力、 非线性分布的作为峰值应力, 然后取线上各应力点的各类应力按照判定条件进行判定。

如图3 所示对沿壁厚方向上的应力分布进行大致示意, 横直线1 为分类线, 横直线2 为提取出来的薄膜应力, 斜直线3 为弯曲应力, 近似抛物线4 为峰值应力。 等效线性化方法不能给出应力是一次还是二次应力, 只能给出应力是薄膜应力还是弯曲应力, 所以还需要进一步判定。

图3 EN13445 关于应力分类的图示说明[5]

1.2.6 采用ANSYS Workbench 进行有限元分析以及应力线性化

ANSYS Workbench 是一款大型有限元通用分析软件, 能够按照本节所述对受压元件进行应力线性化处理, 软件能自动计算出线上的薄膜应力、弯曲应力、 薄膜+弯曲应力、 峰值应力和总应力,同前面所述, 软件并不能区分结果是一次还是二次应力, 需要操作者对其进行分析判定。

由式(5~6)可知: 一次薄膜+一次弯曲应力≤1.5Sm、 一次薄膜+一次弯曲+二次应力≤3Sm, 可见对于弯曲应力按一次还是二次应力处理, 或者弯曲应力里有多少一次或二次应力成分, 对评判结果差别影响很大, 若在分析的时候不能判定可保守处理都归于一次应力, 可能会造成一定浪费。为了识别出应力中的一次应力和二次应力, 分析设计标准如JB 4732 中有应力分类的实例表可以参考[4], 另外可参考一次结构法[6-7], 通过解除原结构中的不利约束, 得到一次结构(能承受外加机械载荷的结构), 在一次结构下获得的薄膜应力和线性弯曲应力属于一次应力, 便对原结构应力进行分离, 可以有效分离出一次、 二次应力。

2 管板强度设计

虽然热网凝汽器通常达不到压力容器的分类要求, 不属于压力容器, 但热网凝汽器水侧高压,而凝汽器管板为方形, 受力情况复杂, 且尚无管板强度计算的相关规范, 故借鉴压力容器的设计分析方法。 凝汽器管板结构不符合规则设计要求,采用分析设计方法是一种有效且可靠的办法。 由于凝汽器的管板管孔数量很大, 若完全按照实际情况建立模型, 对计算机的建模能力和数据处理能力要求非常高, 普通计算机很难满足运算要求,故需要对模型进行简化处理。 下文将以某高背压凝汽器结构尺寸为例进行设计分析。

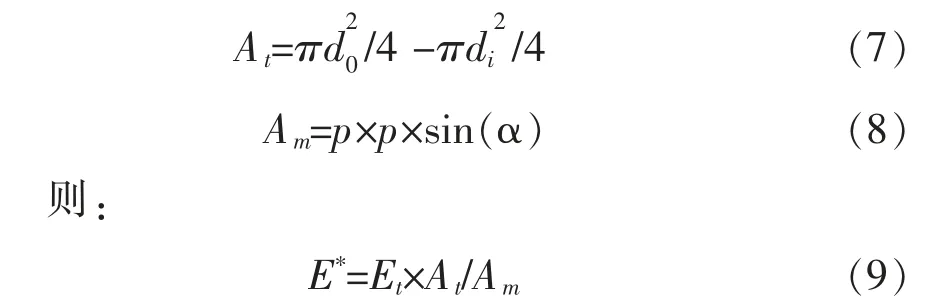

2.1 换热管简化

换热管材料为TP316L, 材料弹性模量为Et=198 GPa, 换热管外径d0=19 mm, 换热管内径di=17.6 mm, 管孔中心距p=26 mm, 正三角形排管角度α=60°, 换热管数量9 400 根。 只考虑换热管对管板的作用, 布管区内将换热管按实体进行等效,将弹性模量按换热管截面积At与其所占的面积Am比值进行等效, 即:

另将换热管等效实体后泊松比取为0, 不计换热管弯曲或横向变形, 也不计管子自重影响。

2.2 管板布管区的简化

管板材料为基材Q345R, 复合层为316L, 由于复合层厚度较薄, 在管板的分析计算中考虑。Q345R 抗拉强度490 MPa, 屈服强度305 MPa, 设计温度下的许用应力181 MPa,弹性模量206 GPa,泊松比0.3。 遵循ASME VIII-2 附录5-E 的多孔板设计方法[8],将多孔板等效为当量实心板, 实际的多孔板材料性能置换成当量实心板的材料性能。具体过程是计算有效孔带系数μ*以及h/p, 由两者查表确定出多孔板的有效弹性模量E*和多孔板的有效泊松比ν*。

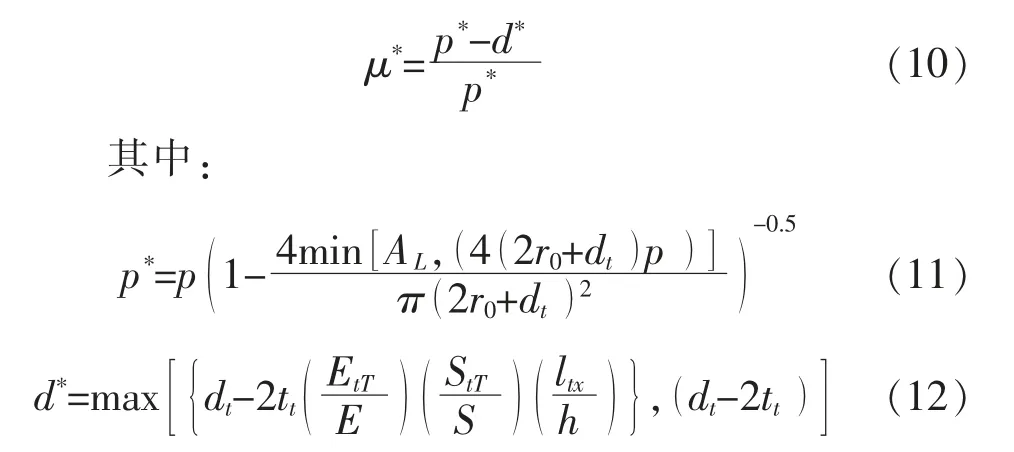

有效管孔带系数:

代入各数据计算出μ*=0.266 2, 根据ASME VIII-2 附录5-E 表5-E.2 计算得E*=47.53 GPa,ν*=0.114。

2.3 约束及载荷

模型凝汽器设计背压10.5 kPa, 水侧设计压力1.0 MPa, 换热管有效长度11.5 m, 管板端面尺寸为3 090 mm×4 425 mm。 将模型从换热管中间断面施加对称约束, 对管板四周固定约束; 对管板非布管区施加P=1.0 MPa 压力, 对非布管区施加1.0 MPa 等效到整个管区后的Pd=P (Am-πdi2/4)/Am=0.583 MPa 的压力; 对模型施加换热管受拉工况下可能达到的最大温差。 将管板简化模型进行网格划分, 共20 万个单元, 103 万个节点。

2.4 分析结果

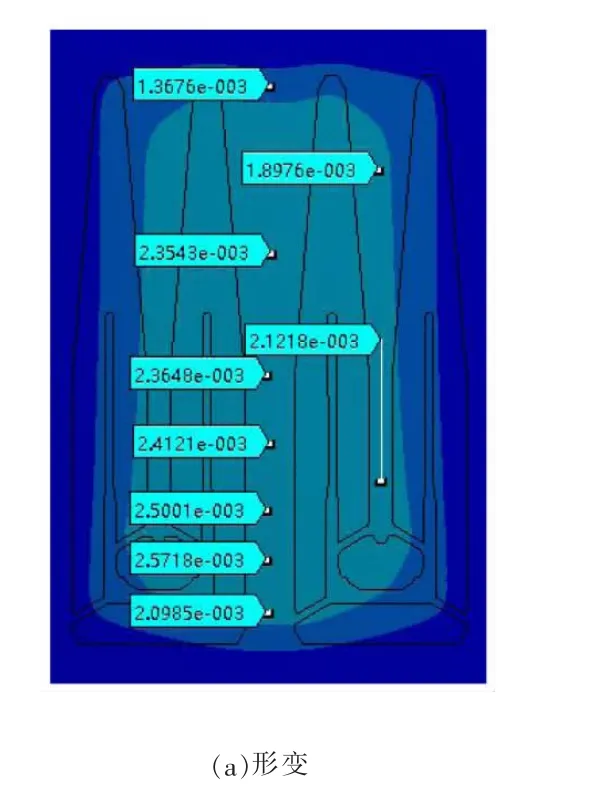

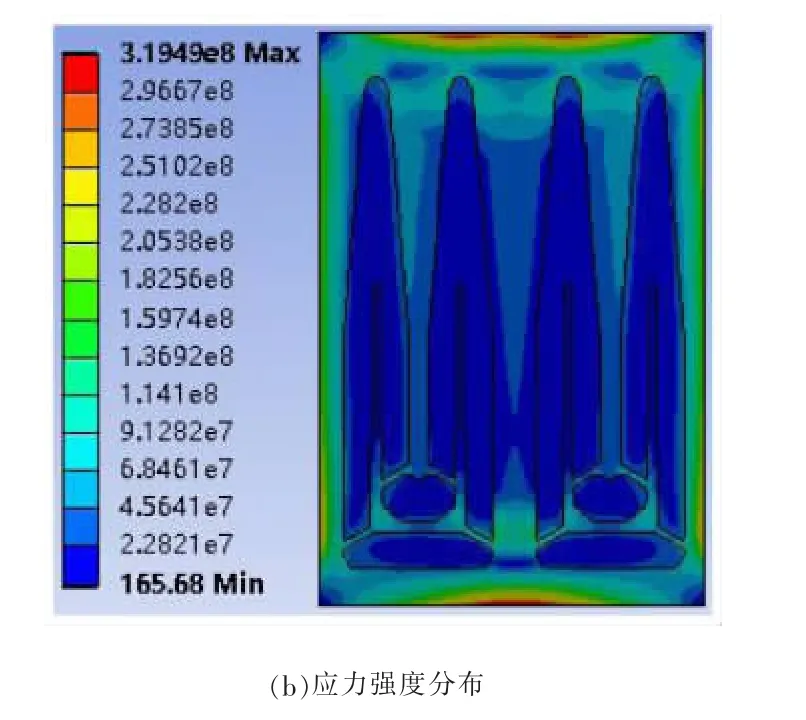

图4 为管板形变和应力强度分布云图。 中部变形较大, 最大变形约2.6 mm, 位于管板中部偏下位置; 最大应力319.5 MPa, 位于管板边缘处。

图4 管板的形变和应力强度分布云图

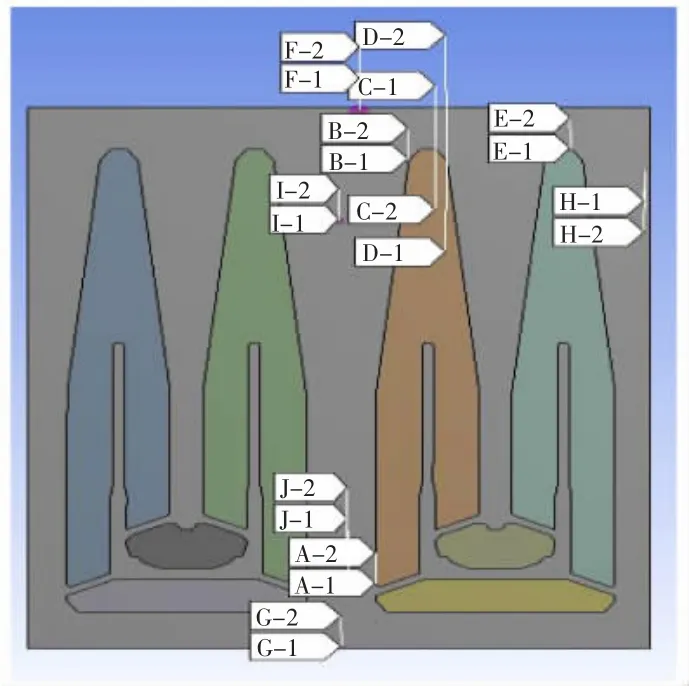

2.5 结果判定

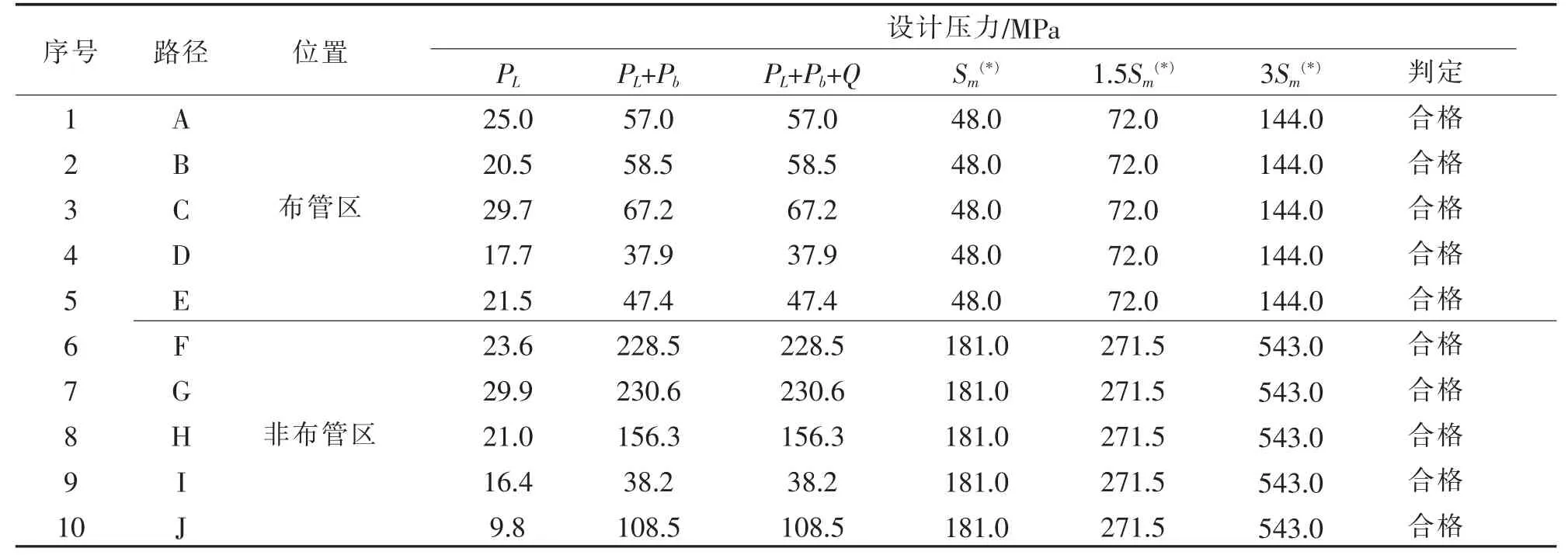

采用应力线性化方法, 图5 为管板的路径线示意图, 表1 为管板判定汇总表, 表中将二次应力按一次应力处理, 取得较为保守的结果。 对于非布管区, 按式(3~6)进行判定, 对于布管区, 应将式中Sm替换为等效Sm*=μ*Sm=48 MPa, 并按式(13~16) 进行判定。 判定结果均为合格。

图5 管板的路径线示意图

表1 管板判定汇总表

3 结语

本文介绍了压力容器分析方法, 并将此分析方法借鉴到凝汽器管板的强度设计中, 结合分析设计法的弹性应力分析方法对受力复杂的管板进行了应力分析, 具有很强的工程适用性, 可供工程设计中参考。

(1)强度设计上, 常规设计和分析设计各有特点和要求, 其中分析设计需要分析判定的更多,适用范围更广, 但相对复杂, 对工程技术人员要求较高。

(2)应力线性化的路径应设置在局部应力较大处, 为避免遗漏平均应力较大的危险截面, 对于局部不连续处建议均设置路径提取各类应力。

(3)管板在应力分析时, 考虑布管区对管板的削弱, 将布管区等效削弱的平板处理, 可以大幅减少计算量, 提高设计效率, 适用于工程计算。

(4)本管板模型没有计入支撑件, 合理的设置支撑件可以有效降低管板变形和应力水平。