“南海胜利”号隋气控制系统升级改造

2022-07-23中海油深圳分公司流花油田作业区朱志星

中海油深圳分公司流花油田作业区 朱志星

南海胜利FPSO(Floating Production Storage and Offloading)隋气来自于锅炉燃烧后的烟气,通过IGS(Inert Gas System)处理后得到干净的隋气,在原油外输时用于补充大舱压力,隋气系统的稳定可靠性直接影响到原油外输作业。原有的控制系统采用继电器及气动仪表进行控制,现场设备主要是六七十年代的气动组合仪表,系统故障频繁,检修难度大,为了保证系统的稳定、安全、可靠性,保证外输质量,对系统进行升级改造,由继电器及气动仪表进行控制升级为PLC控制。

1 系统现状及存在问题

1.1 系统现状

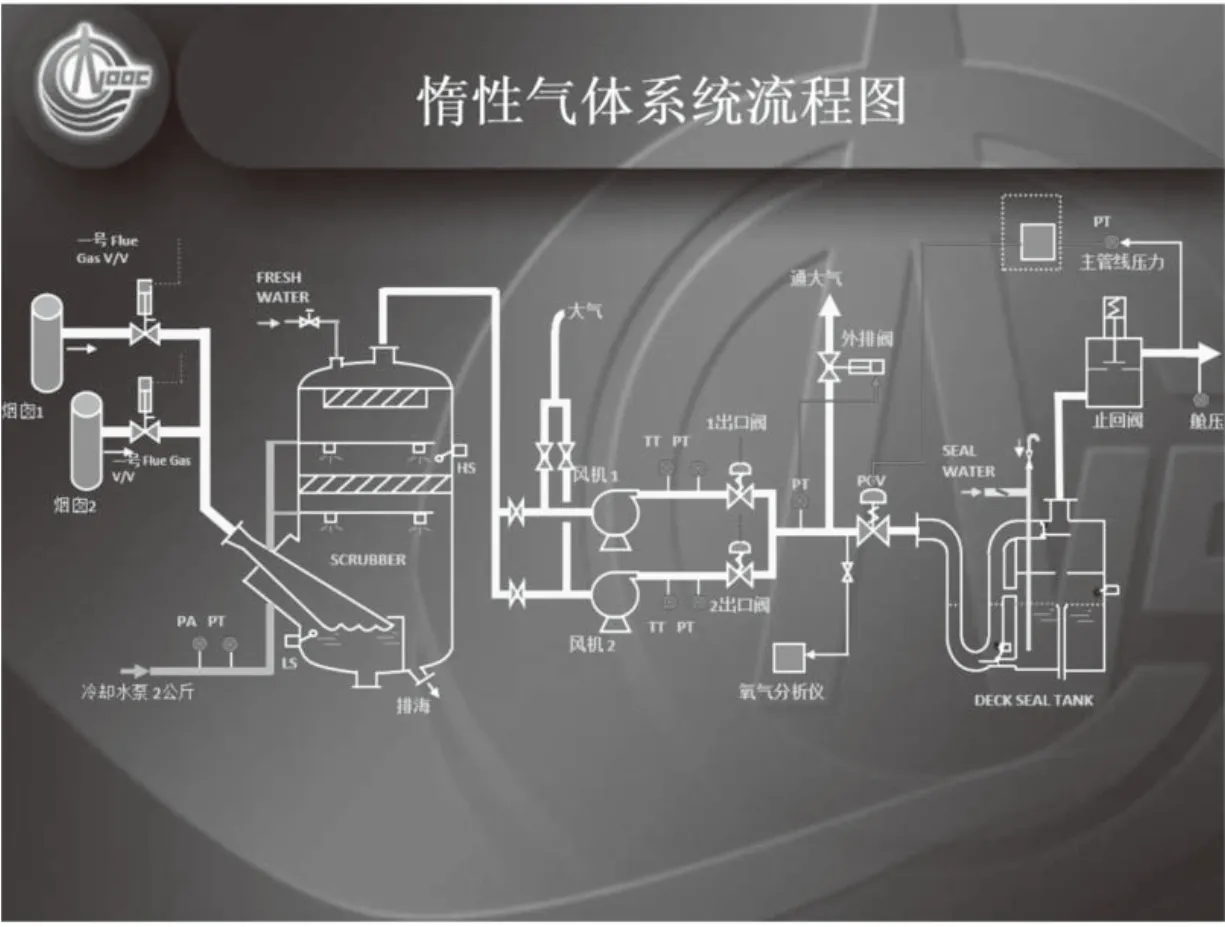

IGS系统隋气来自于锅炉燃烧后的烟气,首先经过洗涤塔进行冷却、除尘、除硫等作用,然后通过风机进行增加,增压后的隋气通过出口控制阀进行压力调节,最终经过甲板水封后进入到大舱,系统流程图如图1所示。

图1 IGS系统流程图

1.2 存在问题

原有的IGS(Inert Gas System)系统采用继电器逻辑控制。由于继电器控制存在着触点接触不良或相互粘连且线圈容易烧坏的问题,从而使系统控制存在着安全隐患;并且系统如果需要改造时比较困难,控制方案的少许改变可能导致现场继电器接线全部重接,系统修改和扩容极不方便。

现场设备主要是气动组合仪表,包括气动变送器和气动控制器等。气动组合仪表是上个世纪六七十年代的仪表水平,一方面仪表调校比较麻烦,调校中需要标准气源和气压表,调校的结果误差较大;另一方面气动组合仪表备件在市场上极少,仪表损坏后往往得不到及时修复,直接导致系统控制存在重大隐患。同时部分控制逻辑不合理,逻辑控制图不直观,检修不方便;系统液位开关没有防波动功能,容易产生误报警问题,并且没有历史报警记录功能,找不到报警点;系统首次启动IG时,当检测到氧含量到8%时候系统会关停;元件寿命到期,系统不稳定。以上几个缺陷为公司管理层升级改造为PLC逻辑控制提供了依据。

2 改造方案

2.1 控制器单元改造

由于外输计量单元的逻辑控制系统采用的是AB SLC500的PLC,系统稳定正常,备件充足,在综合考虑下,基于现在的控制状况,我们选择ROCKWELL AUTOMATION公司的1747-L542C CPU作为IGS的控制系统,选用12寸触摸屏作为用户HMI界面,采用梯形图编程方式,能够轻易实现防液位波动功能,易懂,便于现场人员掌握,方便在线故障排除。触屏内存大小能够存储几个月的历史报警记录,以及氧含量曲线图并可以实时打印,为操作人员查找故障提供依据。PLC内有FLASH卡,程序不会丢失。系统架构主要组成:HMI(Panelview Plus 1250,A-B #2711P-T12C4D1),工业以太网交换机(EtherNet Switch,Moxa #EDS305),SLC 5/05 CONTROLLER(16K)。系统设计架构图如图2所示。

图2 系统设计架构图

2.2 现场仪表设备改造

现场设备改造内容:将现场所有气动压力变送器改为电动压力变送器,将现场调节阀气动控制器改为PLC控制,同时将气动定位器改为智能定位器,将现场分体式的温度传感器改为一体式温度传感器,将模拟式氧气分析仪改为数字式氧气分析仪表。

3 改造现场实践

3.1 氧气分析仪改造

氧气分析仪表改造解决了首次启动IGS时,氧气含量超过8%时系统会关停问题。由于IG管线里的空气会含有超过8%的氧气,并且氧气分析仪的取样管线也有可能残留着低于5%的氧气(残留原因:校验完成后的标准样气),这种情况下,氧气分析仪检测到的浓度会由合格变成不合格。根据继电器控制逻辑图,可以发现,只要系统启动后,氧气分析仪检测到的浓度会由5%变化到8%,系统就会认为氧气含量高,导致风机跳,系统关停。为了避免这种误动作发生,需要校验氧气分析仪之后人为地给分析仪通压缩空气,保证取样管线氧气含量高于8%。继电器逻辑控制图如图3所示。

图3 继电器逻辑控制图

8%氧气含量高高关断逻辑控制不合理,应该在系统稳定之前,不管氧气含量如何变化,系统都应该运行,直到锅炉氧气含量稳定后,8%氧气含量高高关断逻辑才投用。

经过讨论分析,通过利用进舱的调节阀首次动作信号作为8%氧气含量高高关断逻辑投入条件。因为在系统氧含量稳定前,进舱的调节阀是一直关闭,氧气含量稳定后,由操作人员打开进舱调节阀给大舱补充压力,调节阀上有全关与全开限位开关,利用调节阀的全关复位信号来决定氧含量高高逻辑关断投入条件。通过这样的逻辑控制,氧气分析仪校验后就不需要兼顾取样管的氧含量,有效地防止了误动作,保证了系统合理、稳定性。

3.2 洗涤塔液位开关增加防波动设计

洗涤塔水位低液位开关,由于上部冲洗下来的水流很大,很容易造成液位开关误动作,为解决此问题,升级为PLC控制后,在程序上做滤波功能,防止液位因水流冲击导致误动作关停。同时,对现场液位开关加装防波动保护罩,进水口不能太大,设计太大同样会受到水流冲击影响,设计太小,不能实时反应真实液位,经过多次测试,孔径设计大约在14mm左右,既可以避免水的冲击影响,又能实时反应真实液位,设计图如图4所示。

图4 防波动保护罩

3.3 调节阀控制器改造

系统有两个调节阀:一个是进舱的压力调节阀,另一个是排空的压力调节阀。改造前,进舱的压力调节阀通过中控气动控制器来进行控制,压力输入检测点在甲板IG主管线上,有两种方式:一个是自动调节(闭环),根据IG甲板主管线压力来进行调节。另一个是手动调节(开环),调节控制面板的旋钮来控制阀门开度。排空的压力调节阀由现场控制器来进行控制:控制器压力输入检测点在风机出口,控制器压力设定值为1400mmH2O,压力大于1400mmH2O时,阀全开,压力小于1400mmH2O时阀全关,例如:在氧气含量超过8%时,进舱调节阀全关,IG管线压力会上升,控制器检测到压力高于1400mmH2O就输出气信号把外排阀打开,把不合格的IG外排。

由于采用PLC来进行控制,可以在程序上进行PID调节,同时在触屏画面上组态调节阀PID曲线,方便对阀门进行PID调节。

为了实现PLC输出控制调节阀,把调节阀的气-气定位器更换为电-气定位器。进舱调节阀和排空阀都由控制柜PLC进行调节。由于原排空阀非PID调节,在对排空阀进行PID调节时,根据原来压力设定点对PID参数进行调节,调试时发现风机出口压力控制在1400mmH2O时候,风机温度63℃左右(正常温度55℃左右,关断温度为75℃),温度偏高。经多次单机调试后,压力设定值设定在1200 mmH2O时,温度正常。

根据经验原控制系统压力稳定时,调节阀开度保持在35%,舱压保持在500到600mmH2O,在外输过程中,舱的空余量会增加,再根据压力的变化来进行调节。由于整个系统的控制方式及条件有所变化,并且连调只有在外输时候才可以进行,给调试带来了一定的压力。经过讨论研究,整个系统的压力控制方式为:排空阀自动PID控制,进舱的调节阀手动控制。经过调试排空阀压力设定点在1150mmH2O,调节阀开度保持在55%时候,系统压力稳定。

需要注意的是,原气-气定位器的控制阀在关断时,把定位器的信号气切断,并在恢复前手动复位所有信号。PLC控制的电信号输出可以在关断时候,通过MOV指令强制输出0来实现。

4 改造效果

整个项目涉及到整个原油外输过程,主要难度是在于系统连调,连调失败将会带来很大经济损失,由于连调需要在外输过程中进行,系统改造后需要保证IG系统功能正常,能够正常投用,如果改造失败,需要保证原有系统能够完全恢复。经过系统连调后,IG系统稳定正常,解决了老旧设备的隐患,获得公司管理层的认可、表扬。整个项目工期二十三天,虽然由于图纸不全,导致校线周期长,但在最后还是能够顺利完成项目的改造,通过了ABS检查认证。经过两年的运行测试,系统稳定正常。

结束语:旧船的IG系统基本采用继电器控制,相信也同样存在缺陷,可以采取升级改造为PLC控制使用IG系统更加稳定可靠。在系统调研时需要进行资料的全面收集,对系统全面了解分析,能够缩短工期。