大尺寸拼接模组产品边缘COF PeelOff不良解决方案研究

2022-07-23北京京东方显示技术有限公司许向辉朱明洋徐习亮罗君文张明辉

北京京东方显示技术有限公司 许向辉 朱明洋 徐习亮 周 凯 罗君文 华 明 张明辉

本文研究了大尺寸拼接SLFD产品边缘COF Peeloff的原因分析.首先对拼接模组产品机构工差影响做了拆解对比分析,其次对模组拼接OC Bonding工艺进行了分析及数据测试对比研究,明确Bonding材料及工艺对于Peel Off力的影响,同步对拼接OC的Packing包材及作业SOP进行了分析研究及改善优化,最后通过工艺参数改善,SOP优化,Pakcing包材改善等,有效改善大尺寸拼接产品边缘COF Peeloff不良。实验结果表明,通过全制程人机料法环几个方面改善,可显著有效改善大尺寸拼接产品边缘COF Peeloff不良。

拼接产品边缘线不良在客户端上线持续发生,且量产FPY中,模组线前线后均有一定不良率,并涉及产品进行性不良,导致客户端满意度降低,Loss成本增加。当前TFTLCD领域,大尺寸产品均有COF Bonding工艺结构,特别是COF类引发的线不良不可规避为零。然而在生产制造过程中,OLB工艺之后会有多道组装检测及搬运工艺,均会对产品COF进行挽着拉拽发力,从而引发Peeloff不良。经过一系列分析研究,从OC生产工艺提升Peeloff力抗拉值,到运输Packing方式,以及模组组装工艺优化及检测拦截方法,找到了导致Peeloff的一些关键因素并加以改善。本论文也主要是着眼大尺寸拼接边缘线不良问题解决进行论述。

1 不良现象说明

现有产品以55寸SLFD为例,在点灯检测画面时候,肉眼可看到在产品上边缘有明显的异常显示的功能性现象,表现为贯穿整个画面的BLOCK发白或者发黑对比正常区域的显示异常效果。如图1所示。

图1 出现边缘线产品的不良图片

2 不良品拆解分析

拆解客户端不良品模组,去掉模组边框后,观察线不良对应位置COF相关外观状态,明显可见UV胶已发生翘起脱落现象,如图2所示。继续拆解UV胶去除分析,明显看到COF已经发生Peeloff剥离现象,如图3所示。对不良现象进行整理,参考图4示意图可明显看出,线不良为COF Peeloff脱落导致信号无法传输,从而引发的Gate信号断开而导致画面异常类功能不良现象。

图2 Y向COF1位置UV胶翘起脱落

图3 去除UV胶后COF可见Peeloff现象

图4 UV胶脱落和COF Peeloff剥离示意图

3 根本原因分析验证

查询不良产品数据及生产履历,均无明显集中性,各工艺生产时间,各作业人员,各生产线体区分均无集中性表现。

继续先从Bonding工艺开始调查分析,对不良产品剩余OK品COF进行Peeloff拉力测试,结果表明,拉力均在工艺要求大于200Spec范围内,满足生产工艺SPEC要求。测试数据如表1所示。

表1 不良品其余COF Peeloff拉力测试结果数据

测试数据结果表明,OC Bonding工艺依据Peeloff拉力测试数据结果,均在Spec范围,且数据平稳,故排除Bonding工艺异常导致不良发生的可能。

对OC产出以后Packing材料设计及方法继续进行分析。从COF Peeloff的现象,调查各检测工位的发生率趋势情况,如图5趋势数据,可以看出模组线前检测即发现一定比例不良,故将不良发生工艺范围锁定在OC产出检测后到模组上线前。

图5 46寸&55寸COF不良率OC线前投入趋势

同样,对组装线前不良实物进行确认分析,现象同客户端模组拆解后,边缘位置COF连带UV胶整体脱落翘起。因此,定义不良产生的工艺路径为OLB工艺产出后到模组组装检测Packing作业及包材运输影响不良发生。组装线前不良照片实物如图6所示。

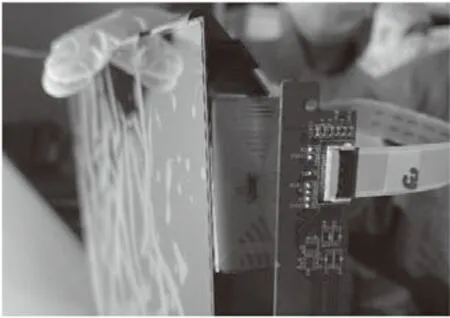

图6 组装线前不良照片实物图

4 Peeloff不良风险原因排查

对于不良风险工艺范围进行排查,从OLB工艺产出后到模组组装检测Packing作业及包材运输。首先是产品工艺及SOP排查,OC产出后为自动设备自动装箱,不涉及人员作业,随后对人员点灯作业及Packing作业风险进行排查,发现点灯时X向和Y向点灯需要连接线插接,此时会进行COF弯折及翻转动作,有COF损伤脱落风险。角线插拔时动作示意如图7所示。

图7 角线插拔时动作示意图

其次对OC产品包装进行研究模拟,包装Packing搬运会造成BOX翘曲变形,有可能导致COF向上翘曲引起COF脱落。如图8所示模拟可能包装变形引发COF翘起拉力模型。

图8 包装搬运引起保存变形连带COF翘起变形

5 解决方案

通过本论文分析研究,提出此问题解决方案。方案的核心方法为通过产品保护加强及预防措施,降低COF翻折受力情况。

首先通过OC点灯检测时PCBA板用家具固定方式,使得人员在插接角线时预防COF拉扯。同步通过角线加长,使人员插拔线材时候作业空间加大,减少拉扯力。具体如图9所示。

图9 角线加长对比效果,OC插接线用家具固定PCBA后再作业

其次通过包装改善,降低运输过程中对COF损伤。首先本提出了COF位置增加保护膜以起到保护作用,在翻转COF时,使得边缘COF很好的保护。并且由搬运BOX短边改为搬用长边,降低BOX翘曲变形。如图10所示。

图10 边缘COF增加保护膜,人员搬运BOX长边

再次,通过检测画面增加交叉线条画面,便于检出边缘线不良及功能不良。

检测画面如图11所示。

图11 边缘线不良专属拦截画面

6 验证结果(图12)

图12 46寸&55寸COF不良率改善效果

本方案对策导入后,明显看出11月和12月持续两个产品不良改善效果明显。此方案也会同步导入其他机种。

未来拼接产品越趋向大尺寸COF产品,目前通过本研究方案可很好解决COF边缘脱落不良,有效控制产品品质预防及降低项目生产Loss费用。