页岩气全生命周期气举排水采气技术研究与应用

2022-07-22方志刚王振松齐韦林李南星

方志刚 王振松 马 斌 王 伟 齐韦林 李南星

(中国石油吐哈油田公司工程技术研究院)

“十四五”期间,天然气仍是我国能源结构调整的主要增长点和主力军。我国天然气年产量2020年达到 1925×108m3,2025年预计达到 2300×108m3以上,其中以页岩气、致密气资源为主的非常规资源成为天然气上产的重要领域[1-3]。页岩气藏一般采用“水平井+体积压裂”主体开发技术,多表现为早期递减快、低产期生产时间长、压裂液返排持续整个生产期等特征。因此,排水采气工艺需较早介入且贯穿整个气藏开采期。排水采气对于延缓与避免气井水淹、改善气藏生产状况、提高气藏开发效益与采收率有着举足轻重的作用。目前国外北美致密气开发针对气井不同生产阶段形成了以泡排、气举及柱塞等为主体的排水采气工艺,国内西南地区页岩气也初步形成了以优选管柱、水平井柱塞、平台井泡沫排水(泡排)为主的排采工艺体系,有力支撑了页岩气产能建设与维护[4]。然而,上述相关技术是针对不同开发阶段进行的独立技术配套,尚未形成能够适应页岩气井生产早、中、后期的排水采气技术,气井在生产周期内需要多次转换排水采气方式。本文研究提出了页岩气全生命周期气举排水采气理念,创新形成关键配套技术,对于有效提高页岩气井开发效果和效益、进一步提升气举排水采气技术水平具有重要意义。

1 页岩气井全生命周期气举排水采气技术

1.1 技术优势

页岩气全生命周期气举排水采气技术根据页岩气井不同阶段的生产特征[5],在前期方案规划设计阶段,制订贯穿页岩气井全生命周期的技术策略,减少不必要的排采方式变更,降低技术成本;在早期排采阶段,以多级气举阀气举技术为核心,采用一趟管柱完井技术,可有效降低投资费用,减少储层伤害;在气井生产中后期,为提高气举排水采气效率,降低单位采气成本,根据气井产液量水平,选择柱塞气举、气举+泡排、气举+速度管柱、气举+喷射泵、负压回注等复合气举方式[6-9]。最终通过技术集成和配套,打造贯穿页岩气井整个排采期的全生命周期气举排水采气技术体系,满足页岩气井不同生产阶段排水采气技术需求。

1.2 关键技术

1.2.1 工艺管柱设计及关键工具研制

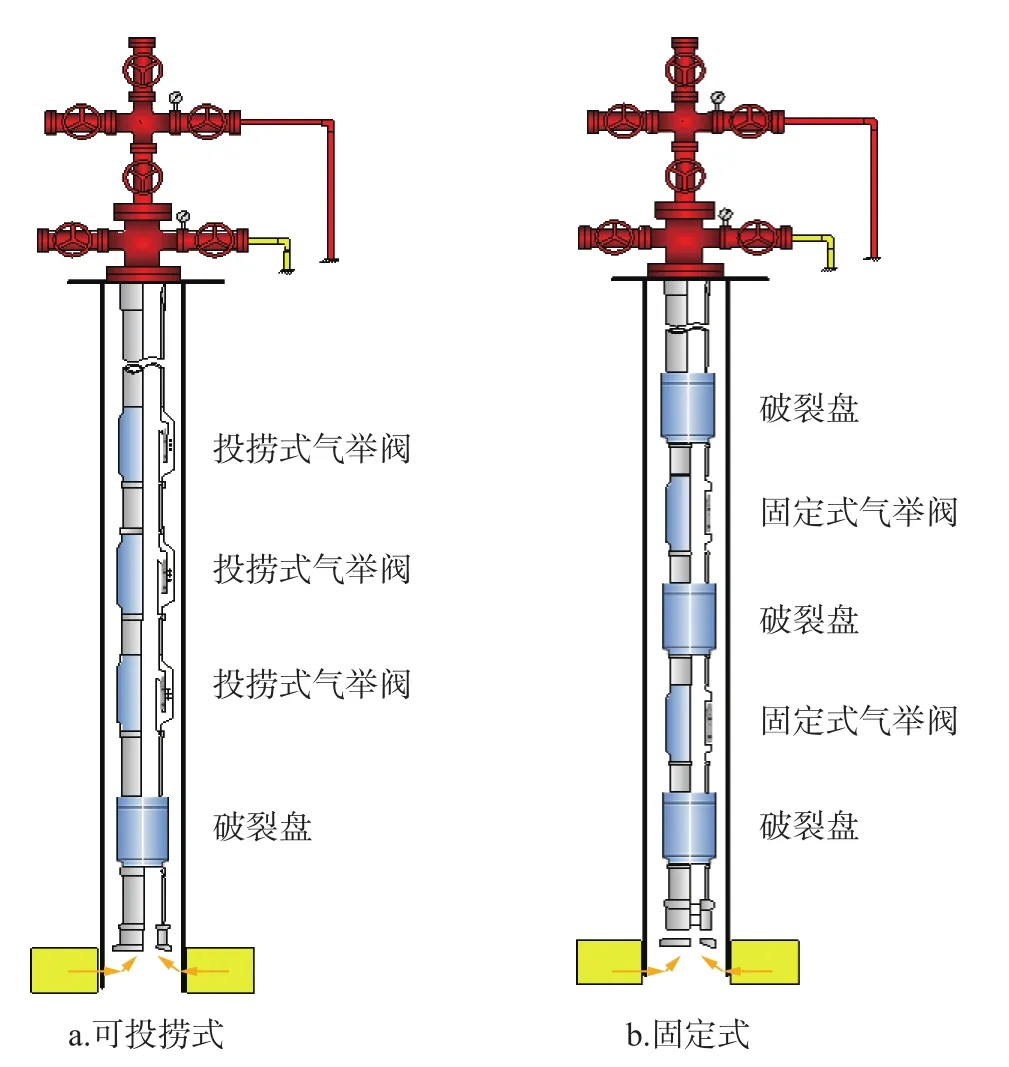

为了同时满足页岩气井全生命周期排采需求及储层保护要求,研究设计了带压作业一体化气举完井管柱,分为可投捞式带压作业管柱与固定式带压作业管柱两种(图1)。其中,可投捞式管柱配套投捞式气举阀与工作筒,结合大斜度投捞工具,可在井斜角度小于等于67°的大斜度井段实现气举阀排液;固定式管柱配套固定式气举阀与全通径气举工作筒,可以一趟管柱实现连续气举与柱塞气举两种排采方式的转换。两种管柱配套工具均适用于φ114.3mm以上规格套管。

图1 带压作业一体化气举完井管柱类型

(1)固定式全通径气举工作筒。该工作筒最大承压为50MPa,整体采用双偏心设计,确保油管与气举工作筒中心、通径一致,不动管柱就可实现连续气举与柱塞气举的转换。

(2)投捞式高压气举工作筒。为适应页岩气井的高压工作环境,优化了常规气举工作筒的材料与加工工艺,研制投捞式高压气举工作筒,最大工作压力达70MPa。

(3)高压气举阀。由于页岩气井生产初期排液量较大,导致气举阀充气压力高,创新研制了高压气举阀,波纹管最高承压为35MPa,包括固定式与投捞式两种规格,可满足现场不同气举管柱的使用需求。

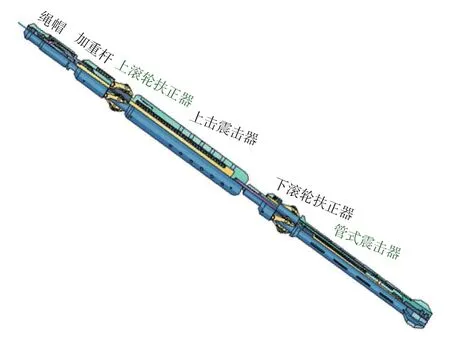

(4)大斜度井专用钢丝投捞工具串。水平井井斜大,工具串下井困难,投捞过程中震击力传递有限。研究开发一套高冲力整装投捞工具串(图2),在钢丝投捞工具串上安装多个滑轮扶正器,降低工具串与井壁摩阻,滑轮扶正,滚球灵活,摩擦力小,对油管无损伤;将液压上击震击器和管式震击器配合使用,加大震击力,降低工具串中途遇卡的风险;另外,缩短工具串整体长度,保证顺利通过造斜段。

图2 高冲力整装投捞工具串

1.2.2 宽液量气举排水采气设计方法

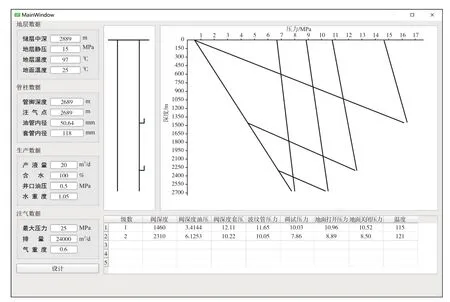

通常情况下,气举设计追求绝对的单点注气工况和更深的排液深度。由于气井不同于油井生产特征,尤其是页岩气井在各生产阶段及气举排液过程中产量、压力变化较大,常规的气举布阀设计方法不能适用[10-14]。研究提出了宽液量气举排水采气布阀设计方法,开发设计软件(图3),可满足页岩气井全生命周期气举排水采气技术需求,提高页岩气井气举排液成功率。该设计方法具有如下主要特点:

图3 宽液量气举排水采气布阀设计方法

(1)引入最优梯度概念。气举设计目标由产量调整为井底流压,建立了以混合流体密度、含气率、摩阻校正系数为基础的最优梯度计算方法,消减产液量变化对气举布阀设计的影响,实现宽液量范围安全布阀。

(2)建立气举阀压降设计新方法。引入间歇气举最小流压梯度概念,通过最小梯度计算气举阀阀间压降,结合最优设计梯度进行阀间距设计,将间歇气举、连续气举布阀设计方法有效结合,实现宽气液比条件的安全布阀,降低了阀间干扰,保障工况稳定。

(3)反向布阀设计思路。以最大注气深度为设计起点,以气举阀过气压差为约束条件,建立反向布阀设计思路,实现气井排采深度最大、气举启动压力最优、整体设计经济有效。

1.2.3 智能柱塞气举技术

在气井生产中期,液量下降导致连续气举举升效率降低,需配套采用柱塞气举排水采气技术。该技术主要包括设计方法、智能装备、优化算法[15-17]。其中,设计方法采用载荷系数法,保证柱塞气举的可行性及初始设计的可靠性。装备方面,开发了智能双控制器,实现本井气与外加气源两种柱塞气举方式;运用一体化远传装置、电动球阀、数字仪表,实现柱塞气举远程监控与管理。柱塞气举制度优化方面,坚持优化是设计的延续技术理念,选取载荷系数、液段速度作为控制参数,最小套压作为产能评价参数,液段到达率作为工况评价参数,建立优化算法(图4),确保系统始终在最佳状态运行。

图4 柱塞气举优化算法

1.2.4 气举复合排水采气技术

气井生产后期,由于地层压力、产气量、产液量降低,连续气举排水采气技术适应性逐渐降低。为了进一步挖掘气井潜力,提高气井储量动用水平,研究提出气举复合排水采气技术[18]。该技术依托一体化气举完井管柱,一次下入完井管柱,通过井口改造、钢丝作业、地面设备配套,多种工艺兼容、配合,实现不动管柱就可转换气举采气方式,开采气井直至废弃。

对于生产后期中低产液量井,使用气举+泡排(图5)、气举+速度管柱复合举升技术,依靠泡沫或速度管柱来降低滑脱损失,有效解决了这类井滑脱损失较大、连续气举效率降低的问题,提高了连续气举举升效率,延长了气井排水采气生产周期。2021年,气举+泡排采气技术在涩北气田现场累计试验11井次,平均单井注气量由15000m3/d降至7000m3/d以下,有效提高了低产液量排水采气井的连续气举举升效率。

图5 气举+泡排复合举升管柱

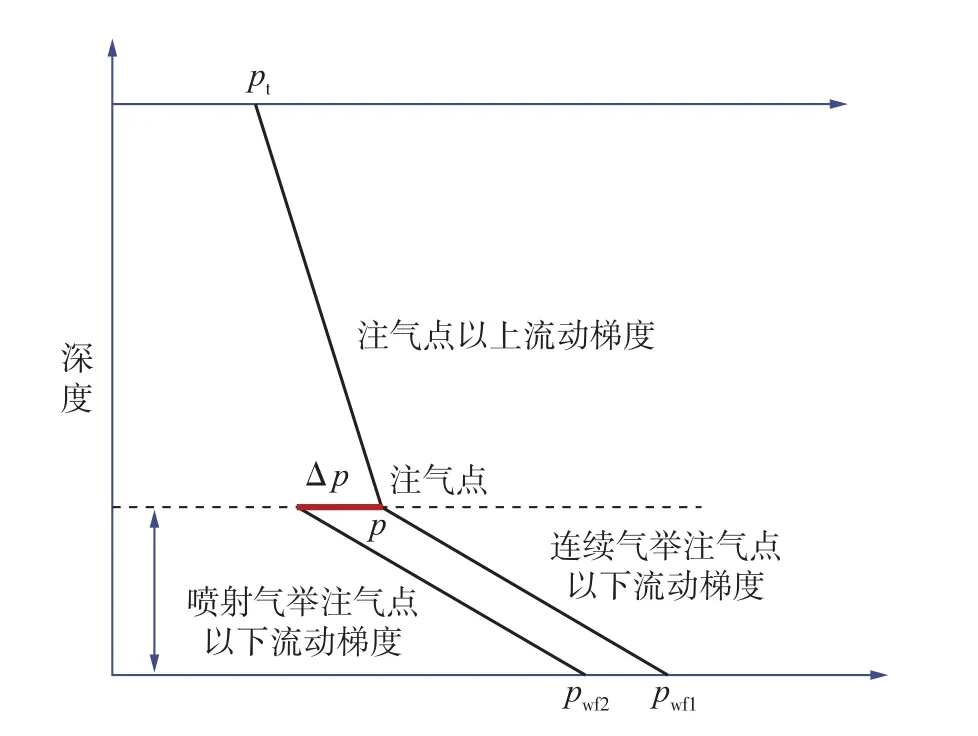

对于生产后期地层压力系数为0.2~0.3的气井,一般排水采气技术无法达到足够的生产压差,导致气井产能较低。气举+喷射泵排水采气技术[19]利用喷射泵换能及喷嘴雾化原理(图6),增大气井生产压差,降低临界携液气量,使气井在地层压力系数为0.2时也能正常携液生产。2021年现场试验1井次,气井增产幅度达到30%。

图6 气举+喷射泵举升原理

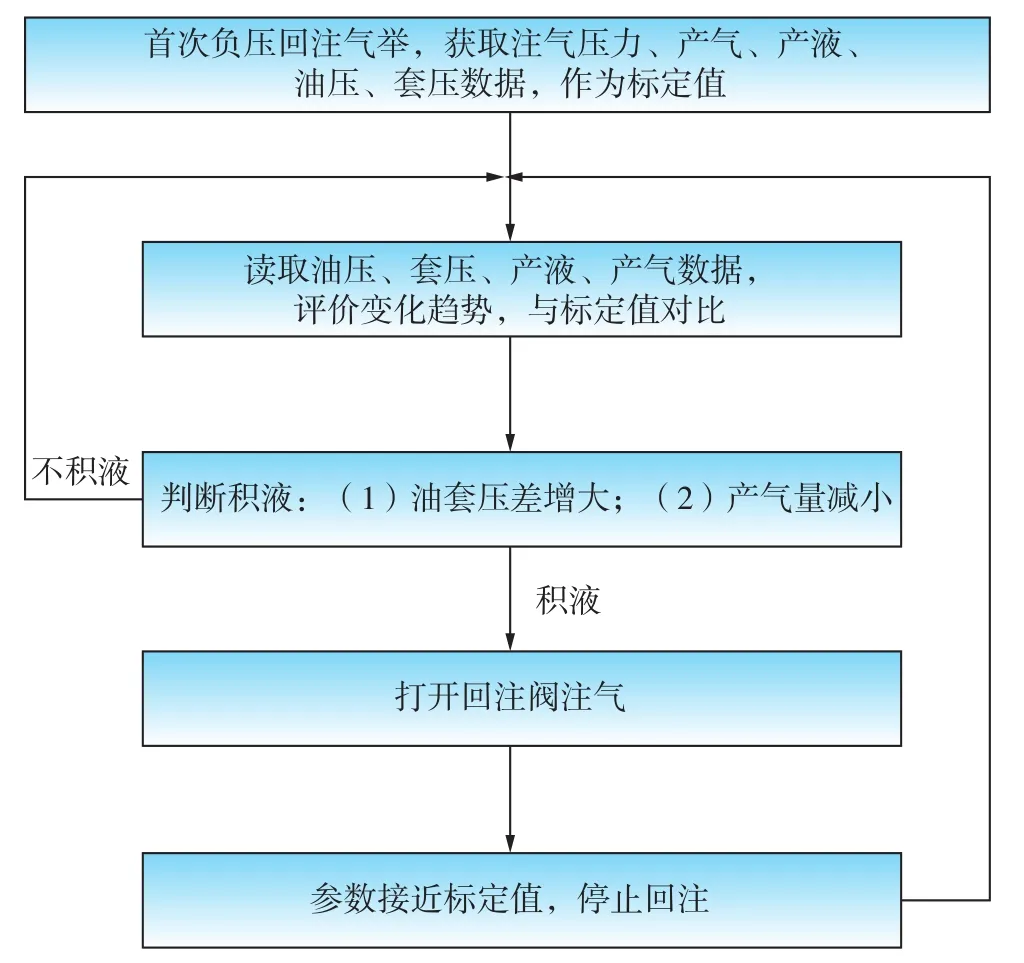

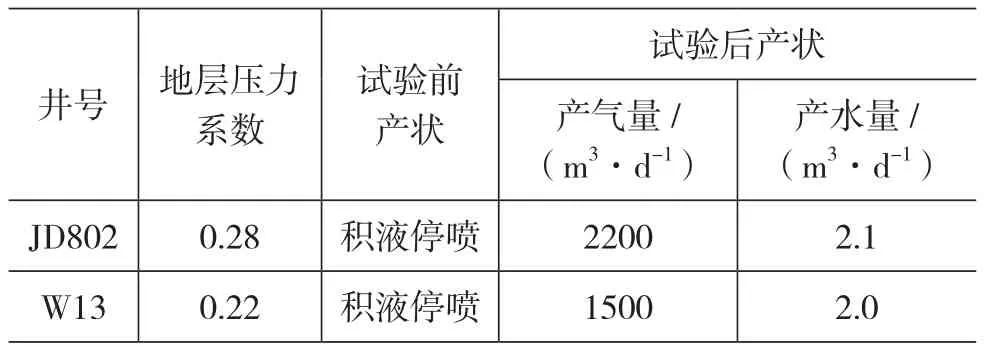

对于生产末期低产液、低产气井,产气量无法正常携液生产,通常会导致积液停喷。采用负压回注技术,利用气体回注原理,增大井筒内气体流速,配合地面控制设备及控制算法(图7),实现低产低压气井连续携液生产,理论上能够适应地层压力系数为0.1~0.2的低产低效气井。该技术现场试验2口井,最低地层压力系数为0.22,试验前两口井处于积液停喷状态,负压回注后均实现连续携液生产(表1)。

图7 负压回注排水采气技术控制流程

表1 负压回注现场试验效果

1.2.5 智能化管理技术

为提高气举井管理效率,降低现场维护成本,开发了气举远程智能诊断及优化平台(图8)[20-22]。平台以动态数据库为基础,以实时诊断及生产优化为核心,搭载智能化算法,配套故障报警、气举设计等功能,对整个气举系统实施智能控制。其中,气举智能优化系统可读取数据库单井静态数据,实时监控地面油压、套压及注气量等参数,实时计算分析气举井工况与单井最优注气量,通过远程模块进行实时控制,实现集中增压气举单井注气量优化。

图8 气举远程智能诊断及优化平台界面

气举远程智能诊断及优化平台通过对生产数据的整合与应用,可实现气举井的实时工况诊断预警与远程控制,以及气举系统的实时优化。该系统预计可节约人力成本50%以上,节约气量10%以上。

2 应用效果及前景

2.1 现场应用效果

目前一体化气举完井管柱累计在6个油气田应用87井次,管柱实现最深注气深度4500m,带压作业施工成功率达到100%,投捞28井次,累计投捞气举阀168阀次,投捞最大井斜度为67°,一次投捞施工成功率为92%,完成气举排液45井次,排液过程产水量为14~134m3/d,产水量范围涵盖了页岩气井生产各个阶段,排液后初期产气量超过3×104m3/d,施工效果良好,实现了单井稳产增产的目的。

气举复合举升技术累计现场应用15井次,适应最低地层压力系数为0.22,最低产气量为1500m3/d,平均单井增气量达到1000m3/d以上,低产低压气井实现连续生产,气井排采生产期大幅延长。

2.2 技术应用前景

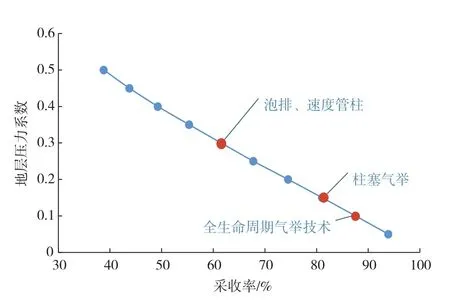

全生命周期气举排水采气技术能够实现水平井一次作业即可满足全生命周期的排水采气技术需求,减少了作业次数,预计可降低气井排水采气作业成本20%以上。在相同的单井动态储量下,全生命周期气举排水采气技术相比于目前低压低产阶段常用的柱塞气举排水采气技术,能够将工艺适应的最低地层压力系数由0.15降低至0.1。根据公式计算单井可采储量,预计可提高采收率3%~6%(图9)。

图9 全生命周期气举技术采收率

3 结论

(1)一体化气举完井管柱实现了不动管柱完成多种气举排水采气方式的转换,拓宽了气举技术的适应范围,有效避免了气井作业过程中带来的地层伤害和存在的施工风险,施工成本低、安全性高,为页岩气田低成本高效开发提供了技术支持。

(2)宽液量气举排液设计方法,适应液量范围大,对气井产状变化的适应性强,既满足了全生命周期气举排液需求,又保证了气举排液的成功率。

(3)气举复合排水采气技术针对低产、低压气井的生产特征,有效提高了气井生产后期连续气举排采效率,延长了气井生产期,提高了页岩气藏整体储量动用率。

(4)气举智能管理技术能够实现气举井异常工况及时预警与气举系统实时优化,极大提高了气举井管理水平。