统计过程控制在表面处理槽液中的应用

2022-07-22熊梧尧

喻 岚 熊梧尧

(中国航发贵州红林航空动力控制科技有限公司,贵阳 550009)

1 概述

统计过程控制(Statistical Process Control,SPC)方法采用以控制图为基础的现场质量管理,对过程中的各阶段进行评估和监控,了解过程变化及波动,同时通过识别波动改善和控制波动。它是用来及时反映和区分正常波动与异常波动的一种工具,并对过程进行测定、记录、控制管理的一种统计方法设计图。

2 SPC 控制方法

SPC 方法主要对过程中的各阶段进行评估和监控,建立并保持过程处于可接受和稳定的水平。SPC的重点体现在两个方面:一方面是利用控制图分析过程的稳定性,寻找波动点,监控过程;另一方面是计算过程能力值,分析过程能力指数是否满足要求。

SPC 分为分析阶段和监控阶段两个阶段。分析阶段主要评估过程是否稳定、是否存在波动、测量方法是否合格以及计算控制限。当评估工作完成时,分析阶段结束,进入监控阶段。监控阶段主要是控制图进行监控,根据计算的控制限绘制生产现场使用的控制图,并将实际数据及时绘制到控制图上,通过观察控制图中点的波动显示过程是否受控。如果发现失控,必须寻找原因并尽快消除其影响。监控可以充分体现SPC 预防控制的作用[1]。

控制限并不是规范限值或目标,而是基于实际过程产生数据并通过一定的公式计算而来的。这个过程中,通过将数据与控制限相比较来确定变差是否稳定与受控。

过程处于统计控制状态(即稳定生产)时确定其是否有能力(即符合规格限制并生产出“良好”的部件),将过程变异的宽度与规格限制的宽度相比较来确定能力。过程需要处于受控状态,才能评估其能力。

目前,一般采用MINITAB 软件中“统计-控制图”菜单直接进行计算。选择控制图主要是根据所控制质量指标的数据性质进行选择。数据为计量的,应选择I-MR 图、¯X-R 图、X-Rs 图等;数据为计件的,应选择p 图或np 图;数据为计点的,应选择c 图或u图。一般情况下,在统计量的平均值处绘制中心线,在中心线以上3 s 处绘制控制上限,在中心线以下3 s处绘制控制下限,如图1 所示。

3 SPC 控制应用流程

SPC 统计过程一般包括收集数据、过程能力评估、测量系统分析及绘制控制图、分析改进、现场使用等阶段。一方面,需要确认控制目标和控制方法,同时需明确该控制目标的过程能力值。另一方面,对于控制目标的测量方法需进行测量系统分析,确保测量可以得出正确的结论。满足上述要求后方可开展统计过程控制,具体流程见图2。

3.1 确认目标识别控制点

表面处理工艺中,槽液分成是决定结果的重要组成,且在《金属镀覆和化学覆盖工艺质量控制要求》(GJB 480A-95)中槽液要求定期分析及控制[2]。

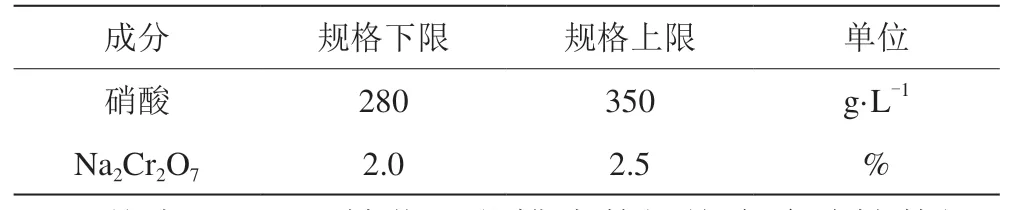

表面处理槽液的主要质量特性指标为槽液成分的工艺要求范围,即工艺规定的工艺控制上下限。工艺以AMS 2700 钝化工艺参数为来源,具体参数见表1[3]。

表1 不锈钢钝化槽液控制具体要求

从表1 可见,钝化工艺槽液数据均为连续性数据,为计量性数据,在I-MR 图、¯X-R 图、X-Rs 图等图形中选择。

3.2 确认目标过程能力指标

参考《Process Control Methods》(AS 13006)计算方法,可得钝化槽液过程能力指标Cpk值不小于1.1。

3.3 测量系统分析

现有槽液分析方法主要包含两类:一为手工方法;二为自动方法,即设备直接出数据的方法。手工方法主要包含酸碱滴定、氧化还原滴定以及EDTA 滴定等;自动方法主要包含ICP、自动电位滴定仪、分光光度计以及pH 仪等。选定手工的酸碱滴定方法分析测量系统,典型槽液为硝酸。数据收集时,要求现场槽子取样,1 份样品2 名操作者分别测20 次。根据数据收集情况,采用MINITAB 软件中“统计-质量工具-量具研究”菜单直接计算。操作者1 和操作者2 的检测数据,分析结果见图3。

通过计算分析发现,分析方法的测量系统不合格原因表象相同,均为“R&R ≤30%,可区分的类别数=1”,且可区分数≤4 导致测量系统分析不合格[4]。

通过分析方法、数据、操作者的进一步确认,分析方法均为常用的分析方法且已建立了明确的分析流程及计算公式;操作者均取得了行业化学分析资格证书,均持证上岗;数据的计算符合说明书计算要求。这3 方面是未发现测量系统不合格的根本原因。

通过数据本身数值分析,实际控制范围无边缘值或不合格值,多在中线附近,导致可区分数不显,故导致测量系统不合格。

由于现场使用槽液不会配制/调整超出实际控制范围的情况,且槽液长期处于控制范围内,不会出现边缘值。复查钝化工艺的过程控制试验——盐雾试验和水浸试验,均合格。出于对实际现场情况的考虑,对不单独配制不合格或边缘值的槽液进行验证。测量系统分析结果为可接受使用[5]。

3.4 SPC 分析

3.4.1 数据收集

采集生产现场2 年度数据进行后续计算,确保采集的数据量足够。

3.4.2 过程能力分析

根据数据收集情况,采用MINITAB 软件中“统计-质量工具-能力分析”菜单直接计算。计算过程能力前,推荐采用时间序列进行数据趋势走向分析。从表面处理槽液调整的趋势(见图4 和图5)可见,均为从高值往下的趋势,符合生产线槽液消耗及添加规律,波动较大,且由于长年的工艺控制无靠近工艺上下限的数值。过程存在波动,因此根据时间序列图选取连续7 个点进行过程能力分析。根据数据分析可得,短期过程稳定,过程能力Cpk为2.06,满足Cpk值不低于1.10 的要求。

3.5 分析阶段SPC 计算及监控阶段SPC 表格

采用MINITAB 软件中“统计-控制图-单值极差”菜单直接计算,举例见表2。图6 为2020 年钝化槽液监控情况,无超出控制限的情况。

表2 测量系统分析槽液控制范围

4 SPC 控制图的运用

控制图可以给操作人员提供过程是否需要采取措施进行改进的信息和改进的时机。当过程处于统计控制状态时,性能是可预测的,结果保持稳定的水平。通过控制现场表面处理槽液,根据槽液变化走向,在达到控制限前进行溶液调整,避免槽液处于超差范围。通过长时间的控制溶液添加规律,从时间序列图和控制图中明显可见,通过控制可以更好地控制溶液添加量,便于计算化学药品购买量和库存量,管控成本。

控制图为操作过程中的操作者、管理者、工艺人员、质量人员提供了有效而明显的交流工具,可以快速达成共识。

近年来的现场SPC 过程控制显示,表面处理现场在原槽液控制范围内,通过计算可得出最佳使用范围并加以控制,制作的SPC 表使得当前的状态更加明确。采用SPC 方法可以提前预测槽液变化规律,从而实现及时调整,可防止槽液成分超出范围而影响产品质量,同时避免了产品的追回问题,提升了现场质量管理水平。