氮化镓功率器件塑封工艺技术研究

2022-07-22熊丽萍饶锡林冯学贵

熊丽萍 饶锡林 冯学贵

(1.东莞职业技术学院,东莞 523808;2.广东气派科技有限公司,东莞 523330)

近年来,半导体技术发展迅速,集成电路产业规模不断扩大。5G 时代的到来,对射频器件所用半导体材料提出了新要求。氮化镓(GaN)由于其大禁带宽度和高饱和电子迁移率成为该领域的新兴材料,在大功率、射频、高频微波等应用领域具有良好的应用前景[1]。

集成电路产业是当前全球高新技术产业的核心,是发展战略性新兴产业的基础,对信息化发展与综合国力提升具有重要的战略意义。GaN 射频功放技术对5G 通信意义重大。5G MIMO 架构基站GaN 功放及射频芯片95%的市场,被CREE、博通等射频巨头垄断[2]。5G 产品的变频较高,GaN 器件工作时电流大、功率高,温度可达250 ℃,因此封装结构的散热设计非常重要。此外,GaN 功率器件采用金属或陶瓷封装,成本较高。因此,在保证性能和可靠性的条件下,采用塑封技术实现产品成本降低是其商用的前提条件。

本文将以一款GaN 双边扁平无引脚封装(Dual Flat No-lead,DFN)的开发为例,围绕GaN 器件的封装结构设计、塑封材料选择、封装工艺优化、封测中常见的问题分析与解决进行阐述。

1 封装结构设计

5G 宏基站超大功率GaN 射频功放电路在工作状态下的管芯温度可达160 ~230 ℃,功耗达80 W,损失功耗可达500 W[3]。对于塑封封装来说,如果不能及时释放过高的热量,塑封体内温度会进一步上升。温度变化会影响导体的导电性,从而影响射频信号的稳定性。同时,热量积聚,温度会持续上升,导致封装材料受热膨胀。不同材料的膨胀系数会有所差异,如铜材膨胀系数为0.167×10-4/℃,树脂的膨胀系数为10-6/℃。膨胀系数差异会产生热应力,当热应力超出芯片能承受的最大弹性模量时,会发生芯片开裂[3-4]。为了提高功率器件的热可靠性,需要分析器件的热源集中区域,并通过优化设计及时散发器件产生的热量,避免烧毁芯片,提升器件横向和纵向的散热通道和能力,快速降低器件核心发热区域结温。

1.1 异构封装设计

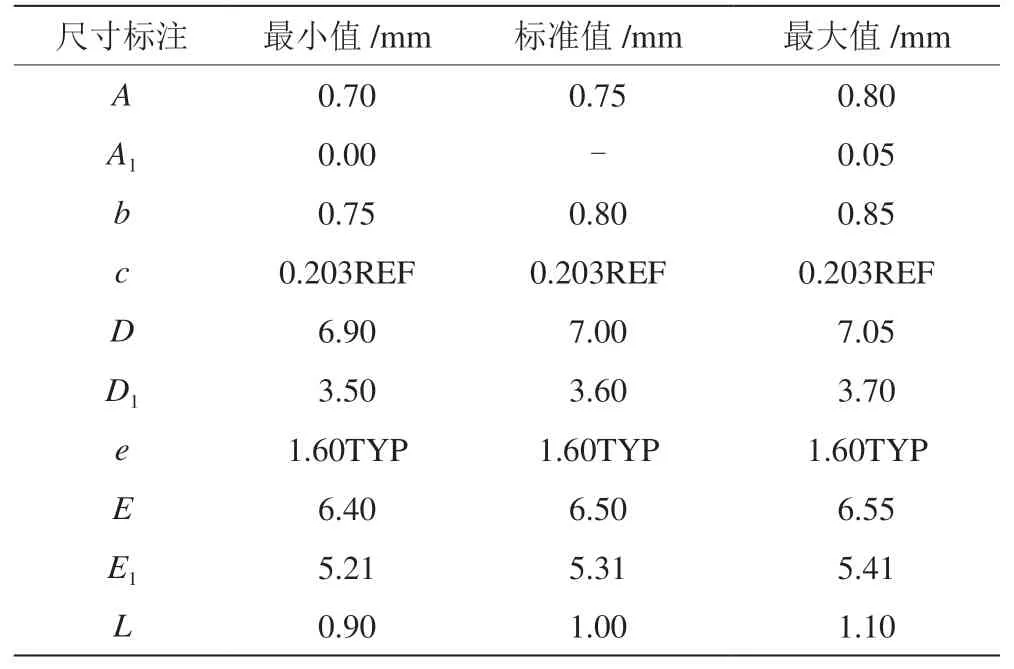

方案中的GaN 塑封结构如图1 所示,尺寸如表1所示。采用异结构材料进行封装,实现器件内部发热单元高热导率散热结构的异构集成,保证器件封装过程中内部核心发热单元与封装散热单元建立良好的散热通道。以厚铜板作为散热片,薄铜材作为引线管脚通过铆接技术实现互联形成稳定的结构。保证良好的散热性,同时能进行热吸收。芯片与散热片连接材料选用具有高导热性的烧结银胶。

表1 DFN6.5×7-6 塑封尺寸

1.2 防潮结构设计

在塑封封装器件中,潮气侵入会导致电路发生化学腐蚀,从而导致封装失效。为了提高该封装的潮敏等级,防止水汽的侵入,散热片底面设置多台阶,散热片正面设计有锁定沟槽。这样不仅能防止水汽侵入,而且可以加大底部散热片与树脂的结合力。

1.3 棕化设计

使用塑料封装替代原有的金属陶瓷封装,成本低,可推广性好,且能实现国产替代。但是,由于氮化镓器件高功率密度的特点,其工作温度高,对产品可靠性要求高。因此,在引线框架上使用特别设计,增加棕化工艺,提高表面粗糙度,增大框架与环氧树脂的接触面积,达到提高产品可靠性的目的。

2 塑封材料及工艺

集成电路塑封工艺是指将高温熔融的环氧树脂填充到特定的模具中,对芯片进行包覆。集成电路塑封封装与金属或陶瓷封装相比,成本低,适于自动化生产。但是,由于塑封封装属于非气密或半气密封装,抗潮湿性较差,且热稳定性不佳。

随着塑料封装的模塑材料、引线框架和生产工艺已经不断完善和改进,塑封封装在集成器件中得到了广泛采用。环氧树脂模塑料(Epoxy Molding Compound,EMC)是一种热固性材料,由环氧树脂、固化剂、固化促进剂、填料以及其他改性成分共同组成,在塑封封装材料中应用最广泛,具有绝缘性良好、耐腐蚀性强、粘接强度高以及力学性能良好等优点[4]。

2.1 高玻璃化温度Tg 低应力的环氧树脂的优化

GaN 射频功放塑封器件工艺要求高,饱和功率输出达到200 W,器件核心沟道温度达到200 ℃以上,而常规塑封料Tg温度只能达到130 ℃。为了满足GaN 器件高温工作条件,应对塑封料材料成分、比例、固化条件和固化应力释放等多种参数进行研究和优化设计,保证高温条件下材料良好的散热。材料成分稳定,且高温材料间应力控制在正常水平,器件内部不出现分层现象[5]。同时,为了满足背部应力要求,选用低应力高Tg的塑封树脂,并在散热片正面做凹槽,减少塑封应力。使用的环氧树脂Tg高达160 ℃,通过热分析技术对不同模塑料的聚合程度、热膨胀系数、玻璃化温度Tg以及剪切模量等进行测量优化。结合封装过程参数,优化塑封后集成芯片翘曲程度和塑封流道,以适应高频高功率的氮化镓器件的使用需求。

2.2 塑封工艺

在注塑工艺过程中,塑封料的组分不仅决定塑封料的性能,还决定塑封器件的可靠性。此外,塑封料的注塑工艺对塑封后器件的翘曲变形和键合丝的偏移有直接影响。因此,需要结合塑封料和注塑工艺对塑封器件的可靠性进行整体分析并进行优化设计,以提高塑封器件的可靠性。

3 GaN 封装工艺流程及异常处理

3.1 塑封工艺流程

GaN 器件DFN 塑封工艺流程如图2 所示。先是晶圆通过划片工艺后被切割为小的晶片(Die),然后将晶片安装到引线框架上。GaN 装片前先进行了一次装片和固化,待GaN 装片固化完成后进行等离子清洗,接着引线键合,以保证芯片端子与框架引脚的电通路与信号通路,再对独立的晶片用环氧树脂塑封。塑封后还要进行电镀、打印以及切割等步骤,封装完成后进行测试和检查,最后包装出货。

3.2 GaN 装片胶空洞问题分析

空洞会影响产品导电性能和散热性能,特别是产品温度较高点出现银胶空洞会严重影响器件性能甚至损坏器件。GaN 大功率器件具有超高的能量密度,对产品空洞提出了极为严苛的要求。设计中的GaN 产品装片后发现装片胶空洞,如图3 所示。GaN 芯片位置浅色不规则形状为装片胶空洞,空洞面积率超过30%。装片胶空洞会影响产品的电性能和热性能,需要改善解决。

抽取空洞产品,测量产品的胶厚(BLT)和芯片倾斜度,发现空洞产品的胶很薄,平均厚度约在8 μm,芯片倾斜度无异常。通过与装片胶供应商的技术人员确认材料属性后,判断装片胶厚度太薄造成产品出现空洞。选取不同装片胶厚进行实验,对比空洞结果得出增加胶厚到30 μm 以上可以明显减少空洞的结果。

考虑胶中溶剂的挥发性,参考供应商推荐的固化温度曲线,设定固化烘箱的温度曲线,可将GaN 装片胶空洞面积率控制在5%以内。GaN 芯片胶厚越大,芯片的倾斜会相应增加,需要适当放松对芯片的倾斜度控制。可见,在GaN 塑封工艺中,选用烧结银胶替代传统银胶,同时优化装片工艺参数,设置合适的固化曲线,可大幅降低空洞风险。

3.3 分层问题分析

在GaN 塑封DFN6.5×7-6 产品开发过程中,打样后基岛边缘和切割道边缘的外管脚有分层现象,如图4 所示。

观察分层情况,基岛边缘都是裸铜,中间镀银,分层都在裸铜框架那一圈,由此可推测造成分层的原因在于裸铜氧化和铜剥离。根据IQC 来料检验的高温铜剥离实验,可排除铜剥离问题,因此裸铜氧化应该是基岛边缘分层的根本原因。

优化设置烘箱程序,并将切割刀片尺寸和转速调整到最佳,解决了烘烤后的铜氧化问题,但切割后仍然存在基岛边缘分层和切割外管脚分层现象。经分析,可能是键合温度太高导致框架氧化,且该产品38 根线,焊线速度比普通的DFN/QFN 焊线速度慢一半,因此同一单元的产品在加热块上加热的时间会比普通的DFN/QFN 产品多一倍。因此,改用单列压板键合,减少产品在加热块上加热时间;将键合温度由200 ℃调整到180 ℃,尽量减少框架的氧化;塑封、电镀后产品扫描无分层问题,切割后除了切长边的第1 刀有6 粒外管脚分层外,其余部位无分层现象,如图5所示。

4 结语

以一款GaN 射频功率器件DFN 封装工艺为例,给出其异构结构设计、塑封材料选择、封装制造流程、空洞和分层问题的讨论和分析。然而,GaN 作为第三代半导体材料的代表,在封装制造领域仍有许多技术有待进一步探究。今后需针对GaN 装片作业高精度要求进行工艺和平行线弧的间距、精度高要求的制程工艺设计,以优化大功率GaN 芯片的高热导和高电导要求的装片工艺。