柴油机高压喷油器紧帽开裂失效分析

2022-07-21曾光宇陈卓汪宏斌

曾光宇,陈卓,汪宏斌

(上海大学材料科学与工程学院,上海 200444)

引言

喷油器的主要作用是将高压燃油雾化,以利于柴油的充分燃烧。若喷油器出现故障,不仅会影响柴油机的动力性能和经济性能,更有可能直接导致发动机停转。为了避免这种现象的发生,提高喷油器的质量,紧帽起到关键性作用[1]。在喷油器时效性分析研究中,专家学者作出了诸多贡献,唐霞等[2]应用有限元方法对喷油器体密封端面开裂处进行应力分析,发现其两进油孔处应力超出标准,改进工艺后的喷油器总成性能检测合格。刘显宏[3]指出发动机装配过程中,喷油器与气缸盖存在干涉。当发动机持续运转时,喷油器与气缸盖之间的接触应力增大,引起气缸盖喷油器孔开裂。于娜红[4]分析针阀体肩胛倒角处组织过热,且存在易成为裂纹起始点的机加工缺陷,导致其在发动机运行过程中在交变应力的作用下发生疲劳开裂。何静等[5]指出针阀体是在较高的压力波动疲劳载荷条件下,显微裂纹从进油道与中孔之间下部尖角处起始并快速扩展导致沿晶疲劳开裂,针阀体渗碳层显微硬度过高是开裂的主要原因。

本文以DL 喷油器紧帽为研究对象,通过研究紧帽在服役前的异常开裂现象,分析了导致开裂的影响因素。并根据影响因素提出了改善方案,通过对比得出最佳方案,最终排除了导致柴油机高压喷油器紧帽开裂的潜在风险。

1 柴油机高压喷油器紧帽的现状

本文以喷油器紧帽作为研究对象,材质为38SMn28含硫中碳易切削钢。图1 为喷油器总成图片,紧帽位于图片左端。

图1 喷油器总成外观

其完整的制造工艺主要包括五个阶段。首先是棒材的来料检验后进行粗加工,然后进行真空淬火(850±10)℃和油冷(70±10)℃;接着清洗后进行真空回火(420±10)℃;回火之后进行精加工;加工完成后进行锌磷化处理最后检验装配。为了避免喷油嘴的损坏影响到雾化效果,紧帽的拧紧力一直有着比较高的要求。本次研究的紧帽在装配过程中发生了开裂,为了找出其开裂的原因,防止今后再次发生,作者对失效紧帽进行了开裂失效分析,并提出了改进措施。为柴油机高压喷油器紧帽开裂失效分析提供借鉴。

2 理化检验及结果

2.1 断口宏观形貌分析

图2为装配车间自动安装时发生开裂的异常紧帽。由图可见紧帽沿轴向存在一条贯穿裂纹,裂纹长度约为35 mm。裂纹形貌在靠近冒口处较宽,并向底部逐渐收窄。靠近冒口的非螺纹处裂纹比较平直,远离冒口的螺纹处裂纹呈锯齿状。

图2 开裂异常品紧帽外观

如图3 所示,将裂纹打开后观察,近冒口处的螺纹牙底部存在白色物质。将整个断口分为两个区,A 区靠近冒口处裂纹呈平直状;其余断口为B区,断口呈木纹状。根据近冒口处的断口低倍形貌图,发现A 处断口为结晶状断口,呈梯形分布,外表面较宽;B 区断口表面存在白色覆盖物,该覆盖物与牙底部位的白色物质一致。因此可以判断失效件裂纹沿轴向扩展,由冒口向底部传递。

图3 开裂样品切面部位示意图

2.2 成分分析

按 照GB/T 4336-2016、GB/T 20123-2006 和GB/T 20125-2006 对失效件进行分析,结果见表1。

表1 失效紧帽样品II 的化学成分分析

根据材料规范判断,失效件的化学成分符合38SMn28 的要求。

2.3 断口分析

从断口分析可知,近帽口处的A 区断口的微观特征为沿晶[6,7],其余断口的微观特征为韧窝[8];金属学理论通常认为晶界是强化的因素,即晶界的键合力高于晶内,只有在晶界被弱化时才会产生沿晶断裂,结合裂纹形貌进行分析,A 区为首先开裂区,由于A 区发生开裂,在应力的作用下,导致B 区发生韧性开裂。

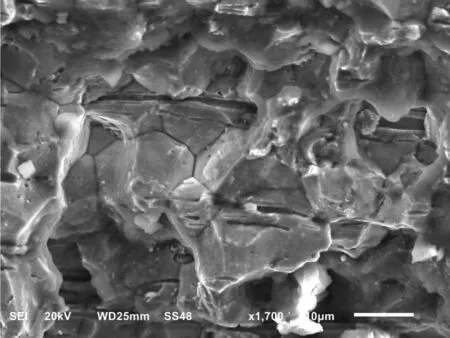

通过对样品的低倍形貌观察,发现靠近样品表面的A 区断口上存在较多的覆盖物,B 区断口和近中心部位的A 区断口较洁净。A 区断口的微观特征为沿晶,部分晶界面上存在微孔特征,A 区断口表面上可观察到条状夹杂物,靠近样品表面的断口上存在覆盖层。图4 为A区与B 区断口交界处高倍形貌,右上方为A 区断口,左下方为B 区断口,该处断口较洁净。如图5 所示,A 区断口微观特征为沿晶,部分晶界面上存在微孔;断口表面存在条状夹杂物。B 区断口高倍形貌显微沟槽平行排列,每一个沟槽内都有一条夹杂物;该处断口的微观特征为韧窝。近紧帽中间部位(变径处)的B 区断口的微观特征为韧窝,显微沟槽平行排列,部分夹杂物较粗大。因此可以判定A 区为沿晶断口;B 区为韧窝断口。

图4 A 区与B 区断口交界处高倍形貌

图5 A 区断口高倍形貌

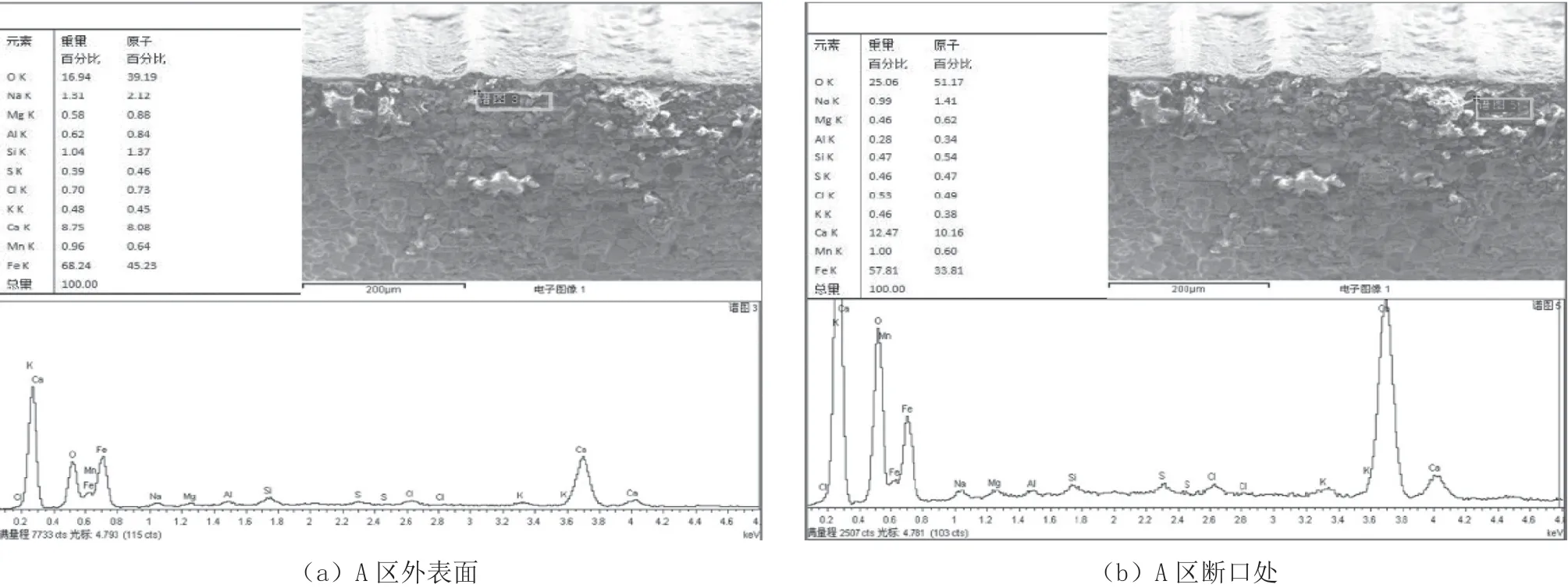

2.4 能谱及元素分布分析

对失效件外表面及A 区断口分别进行能谱分析,失效件外表面能谱分析结果见图6(a),A 区断口(近外表面处,该处断口表面存在覆盖层)能谱分析结果见图6(b)。从能谱分析结果可知,失效件外表面除含有锌磷化处理的主要元素(Zn 和P)外,还含有一定量的Cl腐蚀性元素;近外表面处的A 区断口上未见Zn 和P 元素,但存在一定量的Cl 腐蚀性元素;外表面下方洁净处的A区断口未见Zn、P 和Cl 等元素。

图6 失效件外表面能谱分析结果

能谱分析结果表明,失效件外表面除含有锌磷化处理的主要元素(Zn 和P)外,还含有一定量的Cl 腐蚀性元素;A 区断口上未见Zn 和P 元素,但在近外表面处(A区断口)存在一定量的Cl 腐蚀性元素。

通过对开裂品做元素分布分析,得到EDS 扫描分布图像(图7)。从图中可以判断,失效紧帽内外侧都分布有线状锰和硫[9-12],且在螺纹附近的外侧观察到分布有线状锰和硫。因此,通过观察开裂工件锰和硫的线状分布[13],认为工件有易于从纵向裂开的倾向,进而导致工件的开裂。

图7 开裂品中Mn 和S 元素的分布

2.5 金相分析

分别从A 区断口和B 区断口取垂直于断口方向的剖面试样进行金相分析,试样按照GB/T 13298-2015 进行制备,随后在光学显微镜下观察,获得样品的磷化结晶照片及组织成分。通过图8 可以发现,失效件与正常品的磷化结晶相似,没有明显差异。因此磷化皮膜属于相同等级。

通过将样品I 和样品II 进行抛光观察,并对A 区和B 区的显微组织进行对比。可以看见硫化物分布较均匀;A 区断口处的显微组织为回火托氏体,如图9(a);近断口处的夹杂物分布和显微组织均未见异常。B 区断口硫化物分布同样较均匀;显微组织为回火托氏体,见图8(b)。近断口处的夹杂物分布和显微组织均未见异常。同时发现基体纵向剖面上存在较多的硫化物夹杂,部分硫化物较粗大,未见严重的B、C、D 类夹杂物;其显微组织为回火托氏体[9]。

图8 开裂品和良品的磷化结晶

图9 A 区和B 区的显微组织

2.6 硬度分析

按照GB/T 4340.1-2009 对近断口处和基体分别进行维氏硬度测试,测试结果见表2。从表2 中可看出,正常紧帽与失效紧帽的A 区、B 区硬度一致,没有明显区别。因此热处理工艺及组织特征不存在差异。

表2 硬度测试结果

3 开裂原因分析

经过一系列的分析,从宏观、断口、成分、元素分布、金相及硬度等方面对失效工件进行了分析。失效件与正常品在成分上、微观结构上、硫化物形态以及力学性能上没有明显差异。磷化结晶也基本一致,因此材质本身的差异较小。

结合失效件的制造工艺可推断,最有可能出现沿晶开裂或导致后期发生沿晶开裂的阶段是热处理淬火冷却时和磷化处理过程中,如果是淬火冷却时发生开裂,那么在断口处会检测到Zn 和P 元素(锌磷化处理的主要元素),但是从能谱分析结果可知,沿晶断口上未检测到Zn 和P 元素,由此可以排除紧帽在热处理淬火冷却时发生沿晶开裂的可能。紧帽在磷化过程中可能存在氢的渗入,组装后在静拉应力的作用下,帽口处发生氢脆开裂,进而导致紧帽开裂失效。另外,通过对微观组织形态的研究,观察到了较为粗大的锰元素和硫元素的分布,这样的形态有一定沿工件轴向开裂的倾向。

4 结论与措施

综上所述,导致紧帽失效是由于两个因素的叠加导致的结果。首先是粗大的线状硫、锰化合物组织导致紧帽有开裂倾向;当紧帽在磷化过程中的进行酸洗的时候,诱发了氢脆导致沿晶断裂。对于本文所研究的紧帽失效案例,有两个改善建议:①磷化工艺中不再使用酸洗工艺,或在磷化工艺的最后增加去氢工艺;②线材的选择上增加组织形态的标准,尽可能选择球形或纺锤形等有助于钢材切削性能的硫、锰化合物分布的材料。后续的改善情况还需要在实际生产汇总进行验证。考虑到实际生产过程中的可操作性及生产效率,最优的改善方案是将易切削钢中的硫、锰化合物形态制定为棒材来料检测的标准之一,并在后续磷化过程汇总严格要求控制酸洗时间并通过去氢工艺来规避导致失效的风险因素。