热风在高炉热风围管中流动特性的模拟研究

2022-07-21史本慧刘炳南罗志国邹宗树

史本慧, 刘炳南, 罗志国, 邹宗树

(1. 东北大学 多金属共生矿生态化冶金教育部重点实验室, 辽宁 沈阳 110819; 2. 鞍钢集团钢铁研究院, 辽宁 鞍山 114009)

目前,全世界大部分生铁由热风高炉生产.热风在炉缸圆周均匀分配利于高炉炉内初始煤气流均匀分布和化学反应均匀发生,并利于炉况向良好方向发展[1-6].迄今为止,关于热风在炉缸圆周分配研究主要集中在数值模拟研究[7-11].文献[12]利用数值模拟方法开展了炉容为2 200 m3高炉热风运动特征研究,结果表明热风总管正对面风口风量较小,热风总管附近风口风量较大.文献[13]通过数值模拟方法发现在风口直径相等条件下,各风口风量分配不均且规律性不明显,风口风量最大值出现在热风围管90°角附近的风口,研究中还发现风口直径较小导致对应的风口风量分配较少.文献[14]对高炉各风口气流运动进行了研究,结果显示,热风总管与围管连接处附近的风口风量较小,而远离连接处的风口风量较大.上述研究缺少对围管内热风运动特性和风口风量分配规律的研究,更重要的是未探明风量分配较大或较小的原因,造成提出的以风口风量均匀分配为目的的风口直径调节方案缺少理论依据.因此,有必要对热风在围管内的运动行为进行研究,明确各风口风量分配不均的原因,为高炉送风的周向调节提供依据.

1 几何模型建立

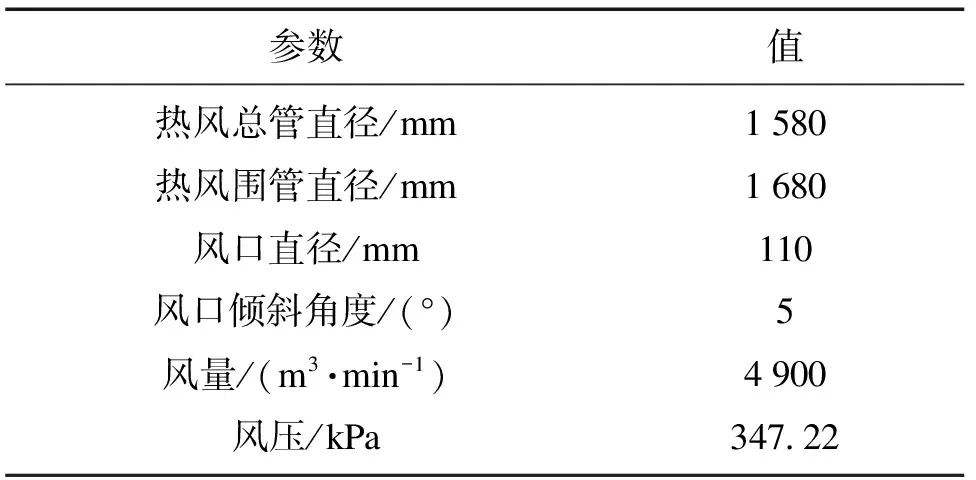

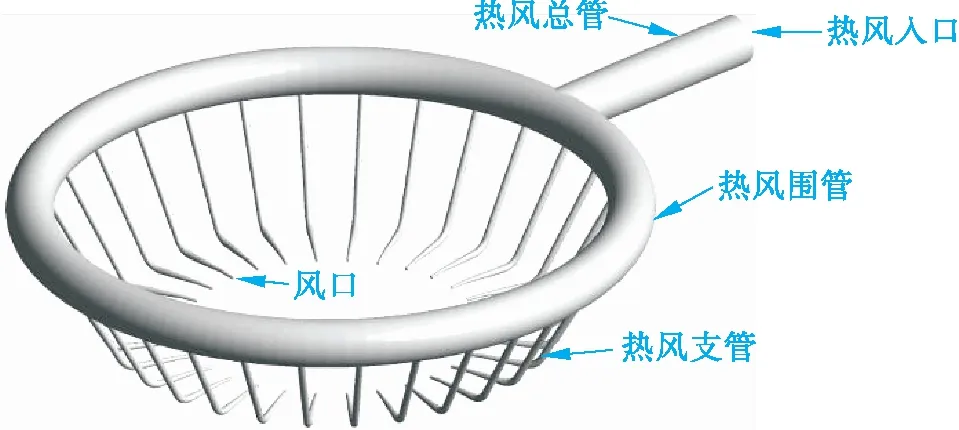

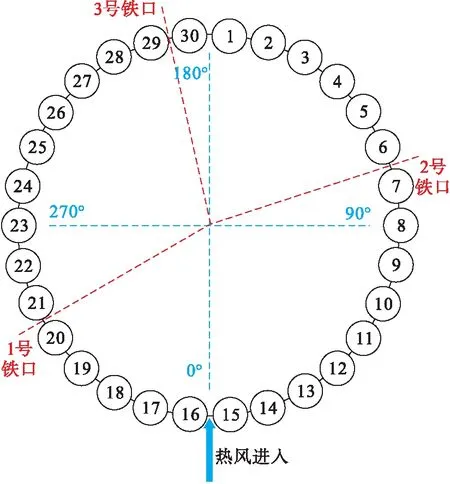

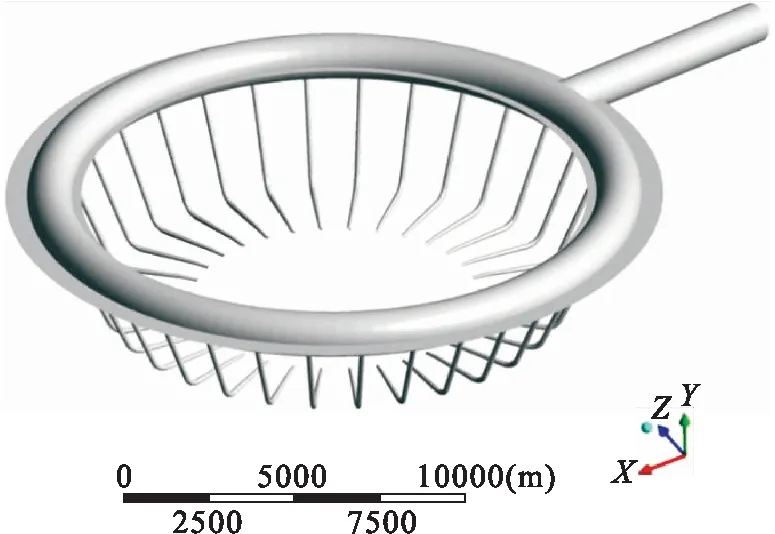

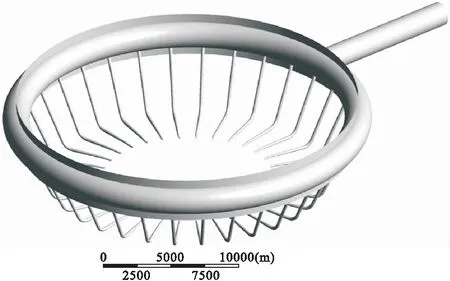

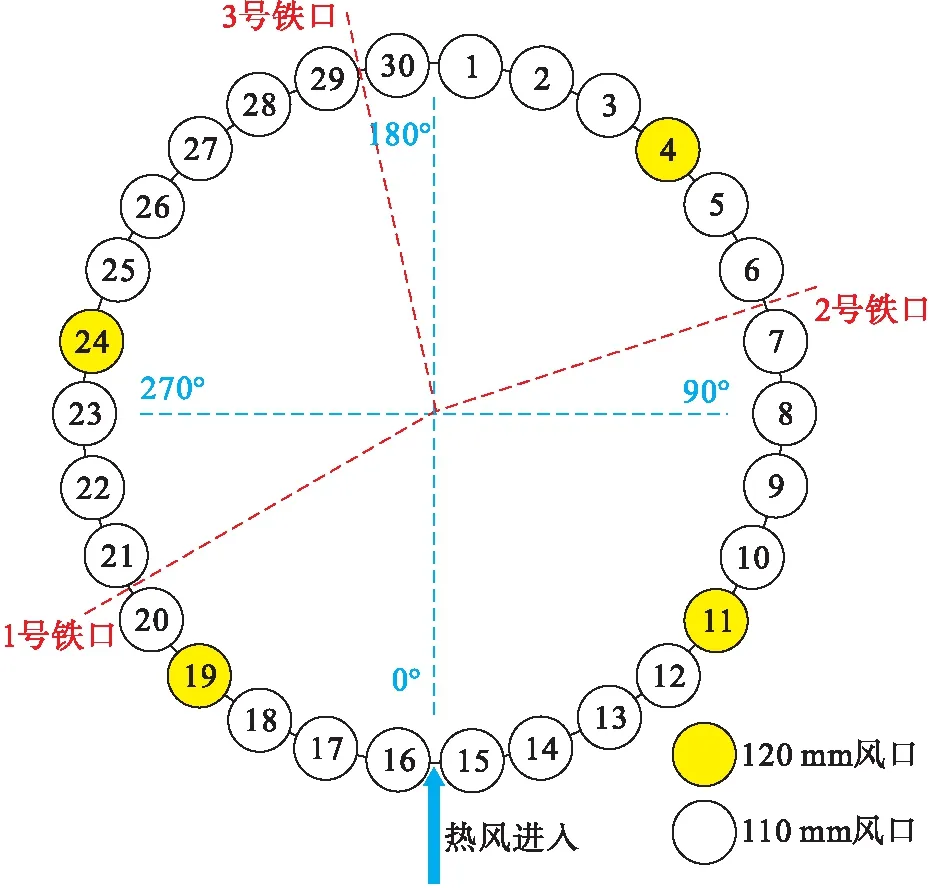

根据鞍钢2 580 m3高炉送风系统的实际参数建立三维几何模型,送风系统参数见表1,模型示意图如图1所示,送风系统风口布局和编号如图2所示.

表1 送风系统参数

从图1可知,该送风系统模型利用SolidWorks机械设计软件完成,主要包括热风总管、热风围管、热风支管和风口.由图2可见,该送风系统共计30个风口,采取顺时针顺序对风口进行编号.利用角度值对热风围管位置进行标记,如图2中蓝线和蓝色标记所示,热风总管与围管连接处为0°,1号和30号风口的中间位置为180°.

图1 送风系统示意图

图2 风口布局示意图

2 数学模型建立

2.1 假设条件

本研究利用计算流体力学(computational fluid dynamics, CFD)方法,通过结合流体力学和计算机科学来表征流体运动特性,适用于本研究工作.模拟过程中作出如下假设:

1) 将流动的热风视为稳态等温不可压缩流体;

2) 管道绝热效果良好,热风流动时没有热损失;

3) 壁面设为无滑移壁面,近壁面处流动采用壁面函数进行处理.

2.2 控制方程及边界条件

本研究采用RNGk-ε双方程模型模拟湍流,所涉及的方程分别如下所示.

连续性方程为

(1)

动量守恒方程为

(2)

湍动能k方程为

(3)

湍动能耗散率ε方程为

(4)

式中:ρ为流体密度,kg/m3;t为时间,s;ui,xi(i=1,2,3)分别为坐标轴X,Y,Z方向上的速度分量和坐标分量;uj,xj中的j为三维求和下标;p为压强,Pa;μeff为有效黏度系数,Pa·s.

入口条件为压力入口,出口条件为压力出口.其中出口处压力参数通过对高炉送风系统管道不同截面建立伯努利方程:

Δp=ξρv2/2 .

(5)

式中:ξ为局部阻力系数;ρ为热风密度,kg/m3;v为热风速度,m/s.

2.3 模拟验证

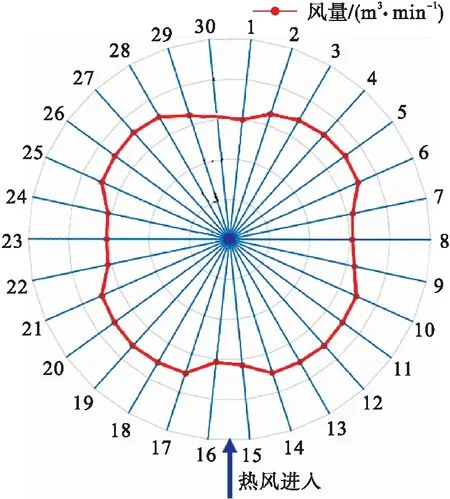

利用表1中的参数开展高炉送风系统各风口风量分配数值模拟研究.同时利用相似理论,开展了1∶20相似比的物理模拟研究,在各风口尺寸相同条件下的物理模拟结果如图3所示,在1,8,15,16,23,30号附近的风口风量分配较大,而这些风口位置位于热风围管0°,90°,180°,270°.通过图3还可发现,两条曲线走势基本一致,说明本研究的模拟方法是适用的和可行的.

图3 高炉送风系统风口风量分配物理模拟结果与数值模拟结果

3 结果与分析

由图3中的模拟结果可知,在各风口尺寸相同的条件下,风量在炉缸圆周方向上并非均匀分布.因此需结合数值模拟方法开展热风在热风围管中的运动特性研究, 考察热风在围管中的速度分布情况,找出引起部分风口风量较大的原因,为高炉风口风量均匀分配提供理论依据.以下均为在正常冶炼强度、所有风口直径均为110 mm情况下的模拟分析结果.

3.1 热风在围管内X方向速度分布情况

水平方向截取平面与XZ平面平行,如图4所示,截取高度分别为+0.7,+0.3, 0,-0.3,-0.7 m.其中0 m高度截面与XZ轴平面重合.

图4 送风围管的一个水平截面

送风围管由高至低的各水平截面上的X方向速度云图如图5所示.

在图5中,截面高度分别为+0.7,+0.3,0,-0.3,-0.7 m.“8”表示8号风口所处位置,“23”表示23号风口所处位置,8和23号风口位于热风围管90°和270°处.“8”与“23”之间连接的虚线将热风围管分成虚线左侧和右侧两部分.图中左侧彩虹图表示X方向的速度大小和方向,蓝色表明X轴负向速度较大,红色表明X轴正向速度较大.热风从总管进入围管后形成两股气流向围管正对面运动,但主体流动并非单纯的单向流动,而是在热风总管与热风围管连接处两侧产生了返流现象.两股气流在总管入口正对面相遇碰撞并产生明显返流现象,其中返流气流在虚线左侧区域沿围管下部沿X轴负向运动,在“8”和“23”标记附近再次与正常运动气流相遇碰撞,且一同进入附近支管中.正常运动气流在虚线左侧区域沿围管上部X轴正向运动.在虚线左侧区域中,越靠近热风围管下部,X轴负向运动气流距离越大,越向8和23号风口处靠近.

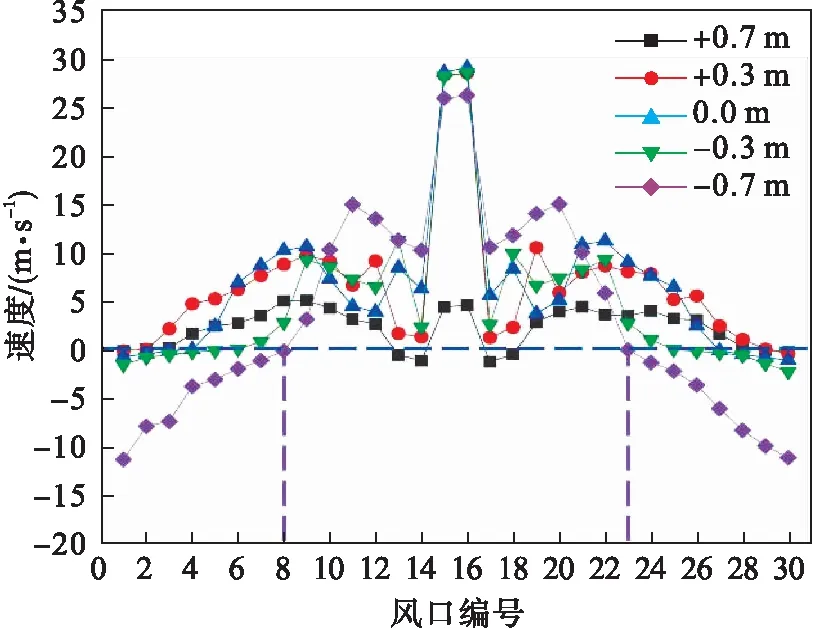

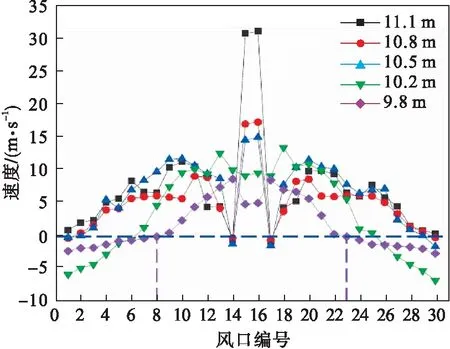

热风在围管不同高度水平截面上X方向的平均速度如图6所示.热风运动速度为0时,说明正反方向两股气流运动速度相同,并在此位置完全相遇碰撞.图中风口编号是风口与围管对应的位置.

图5 送风围管不同高度水平截面上的X方向速度云图

图6 送风围管不同水平截面上X方向的平均速度

结合图5和图6可知,位于-0.3,-0.7 m截面上出现速度负值的区域较大,说明热风越靠近围管下部,其返流运动距离远,越接近8,23号风口处.在-0.7 m截面上可明显发现在8,23号风口处的速度值在0 m/s左右,进一步表明正负两方向运动的气流在此处发生碰撞且共同进入此处风口对应的支管.

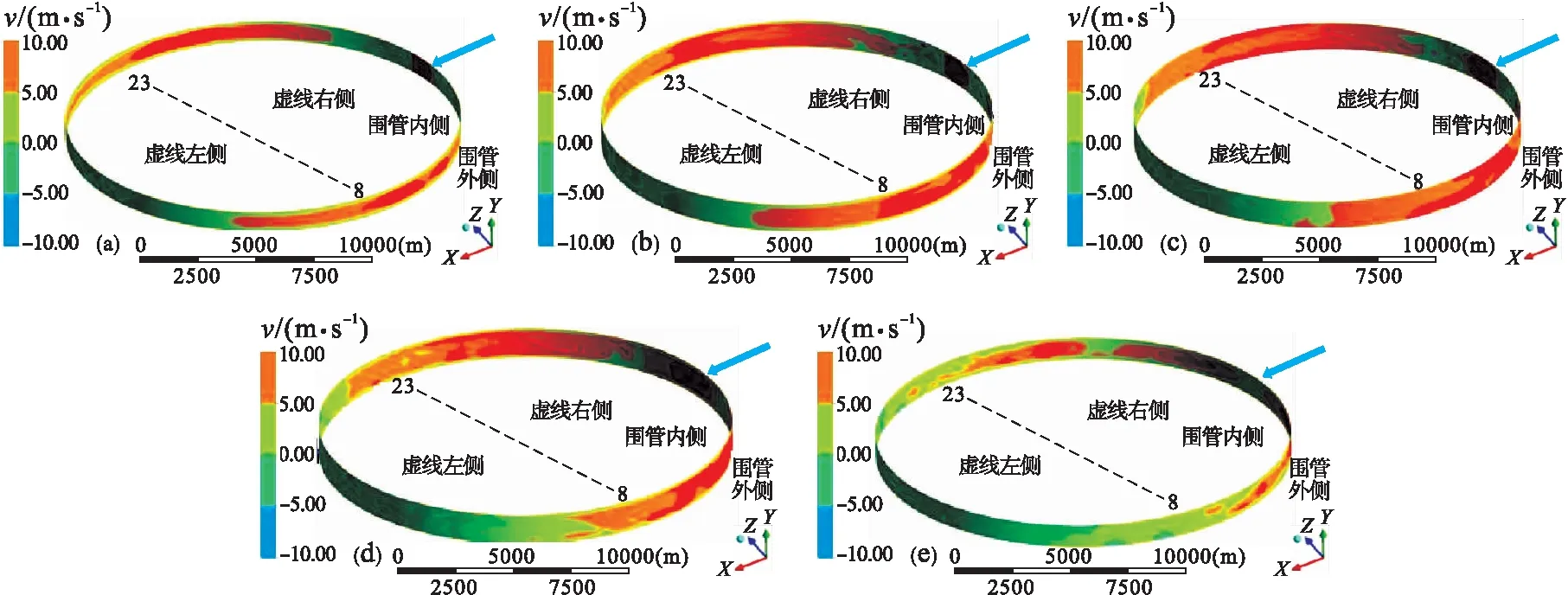

3.2 热风围管环形垂直截面上X方向的速度分布

以Y轴为轴心,分别以11.2,10.8,10.5,10.2,9.8 m为半径做环形垂直截面,围管中心半径为10.5 m,如图7所示.

送风围管环形垂直截面上X方向的速度云图如图8所示.

在图8中,环形截面半径分别为11.2,10.8,10.5,10.2,9.8 m.热风进入围管后形成两股气流向入口对面运动,并在正对面相遇碰撞后出现返流现象,且返流气流靠近围管内侧向8,23号风口处运动.在虚线左侧区域中,越靠近热风围管内侧,X轴负向气流运动距离越远,越接近8,23号风口,即90°,270°处.

图7 送风围管的环形垂直截面

结合图8和9可知,在1~8号风口和23~30号风口对应的围管区域中,靠近围管内侧半径为10.2,9.8 m的两截面上出现负值区域较大,靠近围管外侧半径为11.2,10.8 m的两截面上出现正值区域较大,这进一步表明,在围管左侧区域中,正常运动气流靠围管外侧运动,而返流气流靠围管内侧运动.图8和图9表明,热风越靠近围管内侧,其返流运动越明显,运动距离越远,越接近8,23号风口,即90°,270°处.

4 鞍钢2 580 m3高炉送风系统参数现场调节措施分析

在所有风口直径均为110 mm情况下,各风口风量分配如图10所示.由图10可知,由于热风在围管内运动的复杂性,各风口风量的标准偏差达1.04,风口风量分配不均匀.

为提高送风均匀性,可以通过扩大或缩小部分风口直径方法来降低各风口风量的标准偏差.

图8 送风围管垂直方向截面的X轴方向速度云图

图9 送风围管不同环形垂直截面上X方向的平均速度

由图10可知,若采取缩小直径的方法,应适当缩小0°,90°,180°,270°附近风口直径;若采取扩大直径的方法,应适当扩大45°,135°,225°,315°附近风口直径.图11为鞍钢2 580 m3高炉目前采用的送风系统现场实际风口布局.其中4,11,19,24风口直径为120 mm,其余风口直径为110 mm.由图11可知,4,11,19号风口位于围管135°,45°,315°附近,24号风口位于热风围管260°附近.这说明鞍钢现场实际操作采用扩大风口直径调整的方法.同时可见,鞍钢现场的风口直径调节对4,11,19号风口是合理的,但对24号风口调节稍有偏差.

图10 均一风口尺寸下的风量分配

图11 高炉现场鼓风操作的风口布局

5 结 论

1) 热风在单入口多出口的环形围管内的流动极为复杂,主体流动并不是单纯的单向流,而是存在不同程度的碰撞汇聚和碰撞后的返流,导致各风口的风量不均匀.

2) 针对鞍钢2 580 m3高炉送风系统,在各风口尺寸相同的条件下,热风从热风总管进入围管后直接冲击热风围管0°处的热风支管,导致此处风口风量较大.进入围管后的热风形成两股气流在入口的正对面(即180°处)发生碰撞,部分气流汇聚进入此处支管,导致此处风口风量较大.气流碰撞后另一部分产生返流,沿热风围管下部和内侧逆向运动,在热风围管90°,270°位置处与正常运动的气流再次碰撞汇聚进入此处支管,导致此处风口风量较大.正常运动气流在越过热风围管90°,270°位置后沿围管上部和外侧运动,而返流气流沿围管下部和内侧运动.越靠近围管下部和内侧,返流气流运动距离越远,越接近热风围管90°和270°位置处.

3) 为提高送风均匀性,通过扩大或缩小部分风口直径来降低各风口风量的标准偏差.对比分析鞍钢现场实际操作发现,鞍钢现场调节方案与本研究结果基本一致.