金属材料热处理工艺在机械制造中的应用

2022-07-20郭忠晓朱凯丽洪端华

陆 云 , 陈 强 , 郭忠晓 , 朱凯丽 , 洪端华

(德西福格汽车配件(平湖)有限公司,浙江 嘉兴 314200)

相较于其他机械制造材料而言,金属材料具备良好的耐久性和硬度,同时抗疲劳能力相对较强,应用金属材料制造生产的机械,在正常的工作环境下并不会发生腐蚀、老化的问题。但不同的金属材料其硬度存在一定程度的差异,所以在热处理加工的过程中可能会受到外部因素、内部应力的影响而出现内部结构断裂甚至整体结构断裂问题[1]。

1 金属材料热处理工艺在机械制造中的应用优势

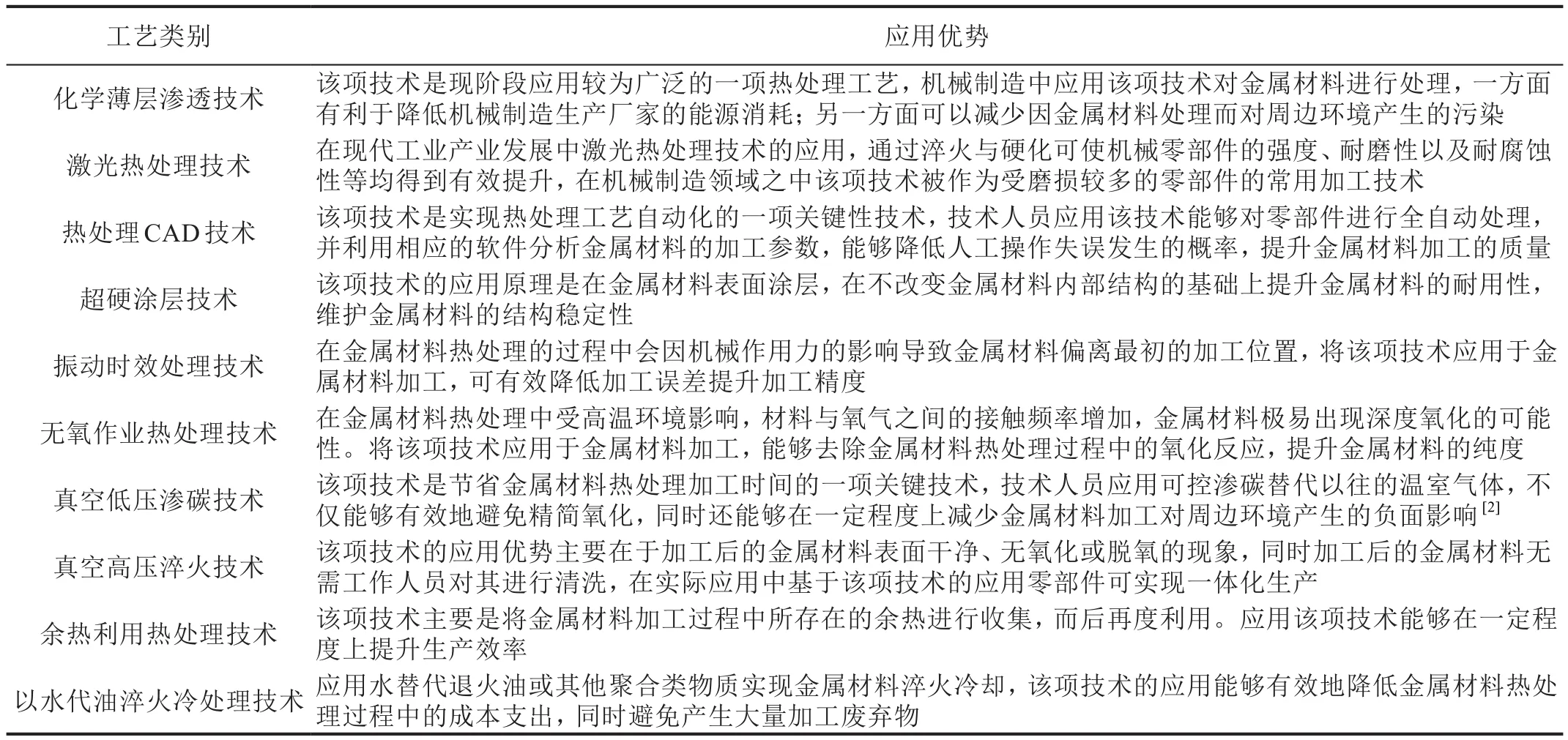

结合机械制造领域中金属材料热处理工艺的应用,分别对各项热处理技术的应用优势进行分析,具体内容如表1所示。

表1 热处理工艺

2 金属材料与热处理加工工艺之间的关系

单纯从理论上分析,在机械制造领域中,相关技术人员应用热处理工艺对金属材料进行加工,能够达成提高金属构件耐久力、抗腐蚀性的目标,同时还能够在一定程度上提升金属材料加工的效率和质量,甚至可以实现金属材料环保加工的预想。但是从实践的角度来看,应用热处理工艺加工金属材料也有可能受温度、人为等因素的影响而导致金属材料断裂、金属构件损坏。所以探究金属材料与热处理加工工艺之间的关系对于金属材料热处理工艺在机械制造中的应用与推广具有重要意义。本研究将结合该项工艺的实践应用展开总结性分析。

2.1 金属材料耐久性与热处理工艺

在机械制造过程中,生产厂家对金属原材料的加工并非一蹴而就的,金属原材料在相对较长的时间内均会受到不同程度、不同类别的外力因素影响,在此种状态下金属材料极易出现疲劳断裂的问题。换言之,热处理工艺会在不同程度上降低金属材料的耐久性,金属构件的损坏程度受外力作用频率的直接影响,所以热处理工艺的合理应用才能够最大限度地降低外力作用对金属构件产生的负面影响[3]。

2.2 材料切割与热处理预热

一般情况下机械制造过程中生产区域需要对大量的金属材料进行切割,那么在这一工艺流程中相关工作人员选择合适的切割工具,并对金属材料进行热处理预热,则能够在一定程度上缩短金属材料切割的时间,降低金属材料切割工序对切割工具的损耗。此外,在整个金属材料切割工作环境中不同的金属材料所呈现出的特性存在一定的差异,所以为了降低金属材料切割的难度,提升金属材料切割的速度,进行热处理预热可将金属材料的属性保持在活性区间之内,从而在降低金属材料硬度的基础上促进材料切割工序的顺利开展[4]。

2.3 金属疲劳与热处理应用

众多实践研究表明,科学合理地应用热处理技术能够提升金属材料的整体性能。但在机械制造生产中,如果金属材料热处理存在金属材料瞬间冷却的现象,那么金属材料的结构应力参数将会迅速增加,如果这一参数突破了材料本身可承受的范围,那么经过热处理后的金属材料将会出现结构断裂问题。这一问题属于金属疲劳的范畴,所以技术人员在对金属材料热处理的过程中,应将金属疲劳性作为一个重点,通过对加工温度的合理控制,降低金属材料疲劳问题发生的概率[5]。

3 金属材料热处理工艺在机械制造中的质量控制

3.1 金属材料进行热处理前需做好预处理工作

金属材料热处理环节中的正火、退火等工艺流程均会对金属材料本身的形状造成不同程度的影响,其中在正火流程中如果温度偏高,将会导致金属材料的内部结构变形。基于这一问题,在金属材料热处理之前相关技术人员应控制好温度环境,一般情况下技术人员可以应用等温淬火热处理技术抑制金属材料的结构变形。但若想保证金属材料的正火流程处理的质量,相关技术人员还应将退火工艺的选取作为侧重点,即结合所加工的金属材料结构属性选取与之相符合的退火工艺,从而对金属材料结构变形进行有效控制[6]。

3.2 机械零部件加工的优化

待金属材料热处理后,技术人员应基于金属材料的变形规律,在具体的操作中持续优化金属材料的变形控制效果,全面分析金属材料热处理过程中的材料变形允许值,确保热处理环节与机械零部件制造环节的工序标准始终保持一致。必要时技术人员应适当地修正加工后的金属材料尺寸,切实保证金属材料的尺寸合格。此外,为实现金属材料热处理变形的有效控制,技术人员还可以运用同样的组织应力对装夹方式进行改进,提高热源的能量密度,更好地避免过多热能传入工件内部[7]。

4 金属材料热处理工艺在机械制造中的常见问题及解决对策

4.1 常见问题

通过上述分析可知,金属材料热处理工艺的应用具有诸多优势,但同时也存在一些问题,如金属构件出现变形、开裂。如果能够解决这两大问题,那么在今后的机械制造生产中该项工艺将会得到进一步的推广。一般情况下,无论机械制造生产应用何种热处理技术,金属材料热处理均会在一个相对固定的工艺流程下进行。所以本研究认为如果分析各个流程中可能导致金属构件变形、开裂的原因,而后提出相应的解决对策,能够有效降低金属构件热处理过程中变形、开裂问题发生的概率。

4.2 原因分析

4.2.1内应力塑性变形

结合机械制造领域中金属材料的热处理工艺流程得以明确,“加热→保温→冷却”是金属材料需要历经的三个阶段。在这三个阶段中,外界的温度环境对金属材料的结构存在直接影响,如果三个阶段存在温度不均的情况,那么金属材料的内部组织将会发生变化致使金属材料产生内应力,金属零部件受内应力的影响发生塑性变形[8]。

4.2.2比容变形

机械制造中不同的零部件制造需求致使生产过程中需要应用多种金属材料,而不同种类的金属材料内部组织存在一定的差异。在热处理的过程中金属材料的体积、大小、尺寸等的变化均会在相变的过程中出现不同程度的比容变形问题,较内应力塑性变形而言比容变形的方向无法确定。

4.2.3冷却方式

金属材料热处理工艺对冷却技术的选择与合理应用存在较高的要求,若冷却方式选择错误,那么金属材料将会因冷却不均出现变形、开裂,冷却技术的使用失误极易导致金属零部件损坏[9]。

4.2.4温度把控

金属材料的热处理中,温度参数的控制对于金属材料的热处理质量存在直接的影响。如果相关技术人员并未保证温度参数的精准性,也会引发金属材料发生变形、开裂,甚至导致金属原材料报废无法被二次应用。

4.3 解决对策

4.3.1强化金属构件结构处理

在机械制造领域中对金属材料进行热处理,相关工作人员若想避免金属零部件发生变形、开裂,需要在热处理工作开展之前充分考量可能会引起金属材料热处理变形、开裂的原因,并在具体的实践中对金属构件的结构进行校正、调节。如果实践中无法直接校正金属材料,则需要确保金属构件拥有充足的加工余量[10]。此外,在设计金属构件的过程中也应考量金属材料热处理的负面影响,尽最大的可能在保证金属构件服役能力的基础上重视金属构件截面力量的分布均匀,一般情况下对称分布的金属构件结构能够有效地降低热处理变形、开裂的概率。

4.3.2调节构件热处理工艺参数

在金属材料热处理工艺中,相关技术人员应重视对工艺参数的调节,参数主要涵盖金属构件的加热或冷却速度、加热或冷却温度以及金属构件热处理的保温时间等,具体工艺参数还有很多,本节将不过多赘述。对金属构件热处理工艺参数的调节并选择和确定合适的工艺参数,能够使金属构件在整个热处理工艺流程中拥有一个相对均匀的组织转变时间,从而在一定程度上减小金属构件比容变形发生的概率。

4.3.3科学把控冷却技术

为避免金属材料在热处理过程中出现变形甚至断裂,在生产的过程中相关管理人员应合理地选择金属材料冷却技术,建议管理人员在以往生产经验的基础上结合金属原材料的属性、内部结构特点以及承受能力去选择冷却技术,其中金属材料的尺寸、结构应作为首选分析指标。

4.3.4降低残余应力

在机械制造中应用热处理工艺对金属材料进行处理,会在热处理的过程中产生不同程度的残余应力。这些残余应力会破坏金属材料表面的保护膜,严重者会引发金属材料变形降低金属材料的质量。所以相关技术人员在具体操作中还应将残余应力的降低纳入工艺质量控制与管理范畴。结合金属材料热处理实践可知,绝大多数技术人员均会选择在金属材料热处理的过程中加入数量不等的合金元素,用于延长金属材料的使用寿命,且在一定程度上提升金属材料被热处理的适应能力。

5 结束语

通过上述的理论研究可知,在具体的应用中,热处理工艺虽然能够提高金属材料的性能,起到一定的节能环保作用,但热处理过程也会导致金属材料发生变形、开裂,甚至会致使金属材料报废。所以,若想科学地应用热处理工艺,有效避免热处理过程对金属材料结构所产生的不利影响,相关技术人员在具体操作的过程中还应重视对各项工艺参数的测量与控制,并将实践应用作为基础,积累热处理经验,从而使热处理工艺的应用全面助力金属零部件生产质量的提升。