硫化工艺参数对汽车用天然橡胶胶料减震衬套粘接性能和耐湿热老化性能的影响

2022-07-20何方科胡余优丁斌煊

何方科,胡余优,丁斌煊,李 剑

(建新赵氏科技有限公司,浙江 宁海 315600)

减震衬套是车辆减震部件中最为典型的一类产品,由橡胶与金属骨架通过粘合剂粘接而成,其主要作用机理为利用橡胶的高弹性和金属骨架的高强度而在车辆行驶过程中发挥减震和耐磨的作用[1-3]。减震衬套装配于汽车底盘上,常年与水汽和空气接触且工作环境温度高,故要求其橡胶与金属骨架具有优异的初始粘接性能以及橡胶具有优异的耐老化性能[4-7]。

研究[8-11]发现,在载荷作用下,大气中的氧气和臭氧以及光等因素会促进橡胶与金属之间发生开裂、脱胶等现象。因此,提高减震衬套的耐湿热老化性能[12-15]是汽车减震制品行业亟待解决的难题。随着汽车行业的发展,减震衬套的耐湿热老化性能成为高端车企越来越重视的耐候性指标。

本工作采用正交试验研究硫化工艺参数对天然橡胶(NR)胶料减震衬套粘接性能和耐湿热老化性能的影响,以期为减震衬套的耐湿热老化性能研究提供技术支持。

1 实验

1.1 主要原材料

NR,牌号CV60,越南进口产品;炭黑N330,卡博特(中国)投资有限公司产品;底涂粘合剂Thixon P-6-EF和面涂粘合剂Thixon OSN-2-EF,杜邦(中国)研发管理有限公司产品;钢铁骨架,常州市金豪精密钢管有限公司产品。

1.2 胶料配方

NR 100,炭黑N330 50,芳烃油 5,氧化锌 5,硬脂酸 2,防老剂RD 2,防老剂4020 2,石蜡 2,硫黄 0.8,促进剂CBS 2,促进剂DTDM 0.9,促进剂TMTD 0.3,其他 5。

1.3 主要设备和仪器

Sigma 100型注射硫化机,德国Desma公司产品;TY801-120型衬套压缩机,宁波天誉机械有限公司产品;HPE Ⅱ数显邵氏硬度计,德国Bareiss公司产品;GT-7001-LS30型万能材料试验机,高铁检测仪器(东莞)有限公司产品;SETH-Z-102UJ型高低温湿热试验箱,爱斯佩克试验仪器(广东)有限公司产品。

1.4 试样制备

1.4.1 骨架的处理

骨架内芯/中间套/外套→抛丸→磷化→涂覆底涂粘合剂→烘干→涂覆面涂粘合剂→烘干。

1.4.2 NR胶料减震衬套的硫化

使用注射硫化机(一出一模具)进行产品硫化,塑化温度为(80±5)℃,设定硫化温度为(175±5)℃,实测硫化温度为(155±5)℃,硫化时间为(500±50)s。

1.4.3 NR胶料减震衬套的缩径

使用缩径机将成型后的衬套从直径37 mm缩小至35 mm。

1.5 性能测试

1.5.1 NR胶料的性能

NR胶料的性能按照相应国家标准进行测试。

1.5.2 NR胶料减震衬套的粘接性能

根据大众汽车公司测试标准PV3378方法A进行NR胶料减震衬套的粘接性能测试。

2 结果讨论

2.1 NR胶料的物理性能

NR胶料(硫化胶,在室温下停放24 h)及其在温度为70 ℃、湿度为85%~100%的条件下停放504 h后在室温下测得的物理性能如表1所示[硫化条件为(155±5)℃×10 min]。

表1 NR胶料的物理性能Tab.1 Physical properties of NR compound

从表1可以看出,与初始状态NR胶料相比,湿热老化后NR胶料的邵尔A型硬度增大,拉伸强度和拉断伸长率减小。

2.2 硫 化工艺参数对NR胶料减震衬套粘接 性能的影响

NR胶料减震衬套的硫化工艺参数主要为硫化温度、硫化时间和注胶压力[16-18],通过正交试验法确定最佳的硫化工艺参数。该正交试验是硫化温度、硫化时间和注胶压力的3因子3水平试验,采用L9(33)正交设计,试验因子与水平见表2[A,B和C分别为硫化时间(s)、硫化温度(℃)和注胶压力(MPa)]。

表2 试验因子与水平Tab.2 Factors and levels of tests

采用最大破坏力判定NR胶料减震衬套的粘接性能,每一条件的NR胶料减震衬套的最大破坏力取其5个试样的平均值,通过计算极差和标准差判断试验结果的稳定性,如表3所示。

从表3可以看出:硫化时间为400 s,随着硫化温度和注胶压力的提高,NR胶料减震衬套的最大破坏力的极差和标准差逐渐减小;硫化时间从400 s延长至600 s,NR胶料减震衬套的最大破坏力的极差和标准差总体呈减小趋势。

表3 硫化工艺参数对NR胶料减震衬套粘接性能的影响Tab.3 Effect of vulcanization process parameters on adhesive properties of NR compound shock-absorbing bushings

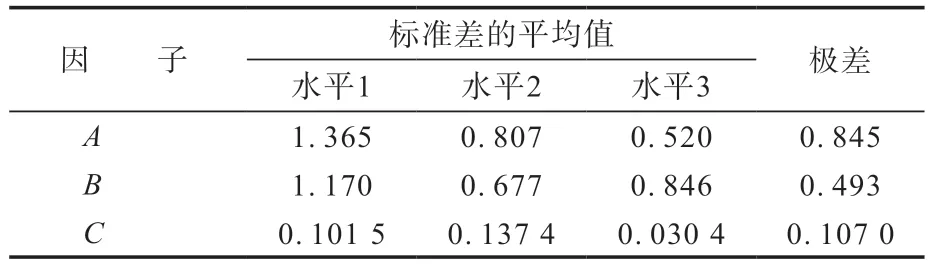

各因子各水平的NR胶料减震衬套的最大破坏力标准差的平均值计算结果如表4所示。

从表4可以看出,硫化工艺参数中A因子水平3、B因子水平2和C因子水平3的NR胶料减震衬套的最大破坏力标准差的平均值最小。因此,NR胶料减震衬套粘接性能稳定性最佳的硫化工艺参数组合为A3B2C3,即硫化时间为600 s,硫化温度为155 ℃,注胶压力为21 MPa。

表4 各因子各水平的NR胶料减震衬套的最大破坏力 标准差的平均值Tab.4 Average values of standard deviations of maximum destructive forces of each factor and each level of NR compound shock-absorbing bushings kN

根据最佳硫化工艺参数制得NR减震衬套,并进行粘接性能测试,NR减震衬套的最大破坏力分别为28.49,28.48,28.46,28.76和28.52 kN,最大破坏力的极差和标准差分别为0.3,0.111 kN。即最佳硫化工艺参数下NR减震衬套的最大破坏力的极差和标准差均最小,测试结果最稳定。

2.3 硫 化工艺参数对NR胶料减震衬套耐湿热老化性能的影响

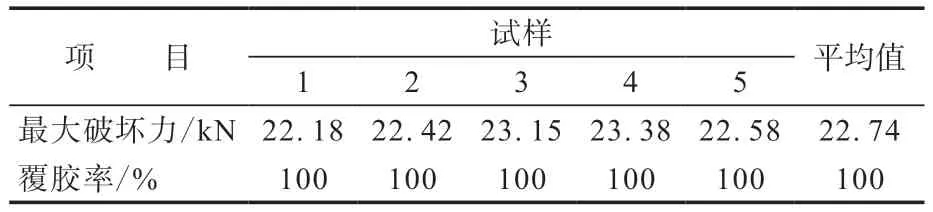

采用最佳硫化工艺参数制得的NR胶料减震衬套(在室温停放24 h)及其在温度为70 ℃、湿度为85%~100%的条件下停放504 h后进行粘接性能测试,NR胶料减震衬套湿热老化后的粘接性能见表5。

从表5可以看出,湿热老化后NR胶料减震衬套的最大破坏力平均值为22.74 kN,破坏试样的覆胶率为100%,即试样的破坏形式为胶料破坏,未出现粘接失效,说明最佳硫化工艺参数下NR胶料减震衬套的NR胶料与骨架的粘接性能满足要求。

表5 NR胶料减震衬套湿热老化后的粘接性能Tab.5 Adhesive properties of NR compound shock-absorbing bushings after humid heat aging

3 结论

(1)与初始状态NR胶料相比,湿热老化后NR胶料的邵尔A型硬度增大,拉伸强度和拉断伸长率减小。

(2)NR胶料减震衬套粘接性能稳定性最佳的硫化工艺参数组合为A3B2C3,即硫化时间为600 s,硫化温度为155 ℃,注胶压力为21 MPa。

(3)以最佳硫化工艺参数制得的NR胶料减震衬套在温度为70 ℃、湿度为85%~100%条件下湿热老化504 h后,其最大破坏力平均值为22.74 kN,破坏后覆胶率为100%,满足NR胶料减震衬套的橡胶与金属骨架的粘接性能要求。