某黄金冶炼企业高浓度含氰洗涤水净化技术研究

2022-07-15刘影邱陆明崔崇龙迟崇哲降向正

刘影 邱陆明 崔崇龙 迟崇哲 降向正

摘要:以某黄金冶炼企业含高浓度铁氰络合物和铜氰络合物的氰化尾渣洗涤水为处理对象,采用“酸化沉铜—亚铁盐沉氰—中和”和“硫化沉铜—亚铁盐沉氰—中和”工艺对洗涤水中氰化物进行净化,对最佳试验参数进行考察,并对2种工艺进行对比。在最佳条件下,2种工艺最终处理后洗涤水中总氰化合物质量浓度低于50 mg/L,铜质量浓度低于20 mg/L,铁质量浓度低于50 mg/L,达到洗涤回用水质要求。2种工艺均可实现铁氰络合物和铜氰络合物的高效分离,回收有价金属铜的同时,深度去除废水中氰化物,但工艺需严格控制反应条件,对反应设备和管理要求较高。

关键词:含氰废水;酸化沉铜;硫化沉铜;亚铁盐沉淀法;硫酸亚铁

中图分类号:TD926.5文献标志码:A

文章编号:1001-1277(2022)06-0077-06doi:10.11792/hj20220617

引 言

某黃金冶炼企业氰化尾渣采用“压滤—洗涤—吹脱”工艺进行脱氰处理,产生的洗涤水净化后回用于洗涤工序。经分析,洗涤水中铜质量浓度510 mg/L,铁质量浓度约260 mg/L,铜、铁分别主要以铜氰络合物、铁氰络合物形式存在,铜具有较高的回收价值。洗涤水处理后回用指标为总氰化合物质量浓度低于50 mg/L,铜质量浓度低于20 mg/L,铁质量浓度低于50 mg/L。

金精矿氰化浸出过程中,其中的铜、铁等金属与氰化钠反应产生铜氰络合物、铁氰络合物,铜氰络合物主要以[Cu(CN) 2]-、[Cu(CN) 3]2-、[Cu(CN) 4]3-等形式存在[1],易分解,可在酸性条件下沉淀去除;铁氰络合物化学性质极为稳定,主要以[Fe(CN) 6]4-、[Fe(CN) 6]3-等形式存在[2],常用沉淀法去除。沉淀法主要是利用铁氰络合物与重金属盐类反应产生不溶于稀酸的沉淀,常用的金属盐包括铜盐、锌盐、铁盐及亚铁盐[3]。亚铁盐沉淀法基本原理为向含氰废水中加入含铁化合物(硫酸亚铁),氰化物转为三价铁/亚铁氰化物(普鲁士蓝型不溶性化合物)[4-5]沉淀,过滤除去。

本文分别采用“酸化沉铜—亚铁盐沉氰—中和”工艺和“硫化沉铜—亚铁盐沉氰—中和”工艺对洗涤水中氰化物进行净化,开展小型试验考察各工艺段药剂种类、药剂投加量、加药顺序、反应pH、气液比、搅拌速度等对总氰化合物、铜、铁去除的影响,确定最佳工艺参数,并对2种工艺进行对比,选取洗涤水最优处理工艺,实现铁氰络合物和铜氰络合物的高效分离,回收有价金属铜的同时,深度去除废水中氰化物。

1 试验部分

1.1 仪器及药剂

试验仪器:UV-1700 紫外分光光度计;DELTA 320 pH 计;AA6300 原子吸收分光光度计;IC1000 离子色谱仪;化学滴定装置;XJT 充气多功能浸出搅拌机;78-1 磁力加热搅拌器;BSA224S 分析天平。

试验药剂:98 %浓硫酸、九水硫化钠、七水硫酸亚铁、氧化钙、聚丙烯酰胺、氢氧化钠,均为分析纯。

1.2 试验材料

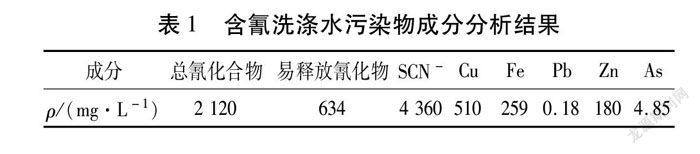

试验用废水为某黄金冶炼企业氰化尾渣洗涤水,其污染物成分分析结果如表1所示。

由表1可知:该含氰洗涤水中主要污染物为总氰化合物和硫氰酸盐,其中难处理的铁氰络合物质量浓度较高。有价金属铜质量浓度为510 mg/L,具有较高的回收价值。

1.3 试验方法

1.3.1 酸化沉铜—亚铁盐沉氰—中和工艺试验

在含氰洗涤水中加入浓硫酸,调节pH值至2.0,气液比20∶1,搅拌速度600 r/min,机械搅拌反应1.0 h,加入1 ‰聚丙烯酰胺,过滤得沉铜液,分析沉铜液中各污染物质量浓度变化;沉铜液中加入七水硫酸亚铁,同时加入10 %石灰乳控制反应pH值为6.0~7.0,机械搅拌反应1.0 h,加入1 ‰聚丙烯酰胺,过滤得沉铁液,分析沉铁液中各污染物质量浓度变化;沉铁液中加入10 %石灰乳,调节pH值至9.0左右,过滤得中和液。

单因素试验:

1)不同反应条件对酸化沉铜处理效果的影响。①气液比:投加浓硫酸调节反应pH值为2.0,搅拌速度600 r/min,反应时间1.0 h,控制气液比分别为0∶1(不曝气),10∶1,20∶1。②反应pH:投加浓硫酸控制反应pH值分别为2.0,3.0,气液比10∶1,搅拌速度600 r/min,反应时间1.0 h。③搅拌速度:投加浓硫酸调节反应pH值为2.0,气液比10∶1,反应时间1.0 h,控制搅拌速度分别为400 r/min、600 r/min、800 r/min。

2)不同反应条件对亚铁盐沉氰处理效果的影响。药剂投加量:七水硫酸亚铁投加量分别为2 g/L、3 g/L、4 g/L、5 g/L,反应pH值为6.0~7.0,反应时间1.0 h。

1.3.2 硫化沉铜—亚铁盐沉氰—中和工艺试验

在含氰洗涤水中加入九水硫化钠,同时加入浓硫酸调节pH值至4.0~4.5,机械搅拌反应1.0 h,加入1 ‰聚丙烯酰胺,过滤得沉铜液,分析沉铜液中各污染物质量浓度变化;沉铜液中加入七水硫酸亚铁,同时加入10 %石灰乳控制反应pH值为6.0~7.0,机械搅拌反应1.0 h,加入1 ‰聚丙烯酰胺,过滤得沉铁液,分析沉铁液中各污染物质量浓度变化;沉铁液中加入10 %石灰乳,调节pH值至9.0左右,过滤得中和液。

单因素试验:

1)不同反应条件对硫化沉铜处理效果的影响。①药剂投加量:九水硫化钠投加量分别为2.0 g/L、2.5 g/L、3.0 g/L、3.5 g/L、4.0 g/L,反应pH值为4.0~4.5,反应时间1.0 h。②药剂种类:控制反应pH值为4.0~4.5,反应时间1.0 h,分别投加2.5 g/L晶体状九水硫化钠和黄片状九水硫化钠。③加药顺序:九水硫化钠投加量2.5 g/L,反应pH值为4.0~4.5,反应时间1.0 h,考察九水硫化钠投加和pH调节顺序的影响。

2)不同反应条件对亚铁盐沉氰处理效果的影响。药剂投加量:七水硫酸亚铁投加量分别为2 g/L、3 g/L、4 g/L、5 g/L,反应pH值为6.0~7.0,反应时间1.0 h。

1.4 分析方法

pH采用玻璃电极法测定,总氰化合物、易释放氰化物均采用异烟酸-巴比妥酸分光光度法测定,铜、铁等金属离子采用电感耦合等离子体法测定。

2 试验结果与讨论

2.1 酸化沉铜—亚铁盐沉氰—中和

酸化法的基本原理:在酸性条件下,废水中铜以CuCN、CuSCN、Cu 4[Fe(CN) 6]等沉淀形式去除。废水中SCN-比Cu含量高时,则[Cu(CN) 3]2-或[Cu(CN) 2]-解离较完全,铜与硫氰酸盐生成稳定的沉淀物CuSCN。当废水中含有铁氰络合物时,则铜与[Fe(CN) 6]4-生成Cu 4[Fe(CN) 6]沉淀。酸化法去除铜氰络合物机理[6]如下:

[Cu(CN) 3]2-+2H+2HCN↑+CuCN↓,

CuCN+SCN-+H+HCN↑+CuSCN,

4[Cu(CN) 3]2-+12H++[Fe(CN) 6]4-

12HCN↑+Cu 4[Fe(CN) 6]↓。

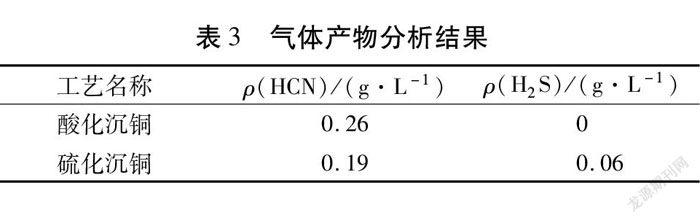

2.1.1 气液比

曝气过程主要影响HCN逸出量,试验考察了气液比对酸化沉铜处理效果的影响,结果如图1所示。由图1可知:随着气液比增大,酸化沉铜阶段总氰化合物、易释放氰化物质量浓度均逐渐降低。气液比为0∶1时,沉铜液中总氰化合物质量浓度为441 mg/L,去除率为79.2 %;易释放氰化物质量浓度为426 mg/L,去除率为32.8 %。气液比为10∶1时,总氰化合物质量浓度为379 mg/L,去除率为82.1 %;易释放氰化物质量浓度为352 mg/L,去除率为44.5 %。气液比为20∶1时,总氰化合物质量浓度为339 mg/L,去除率为84.0 %;易释放氰化物质量浓度为301 mg/L,去除率为52.5 %。曝气过程加速了HCN逸出,有利于铜氰络合物的解离及沉淀去除,但曝气会增加动力消耗。从工程适用性考虑,确定酸化沉铜阶段气液比为10∶1。

图1 气液比对酸化沉铜处理效果的影响

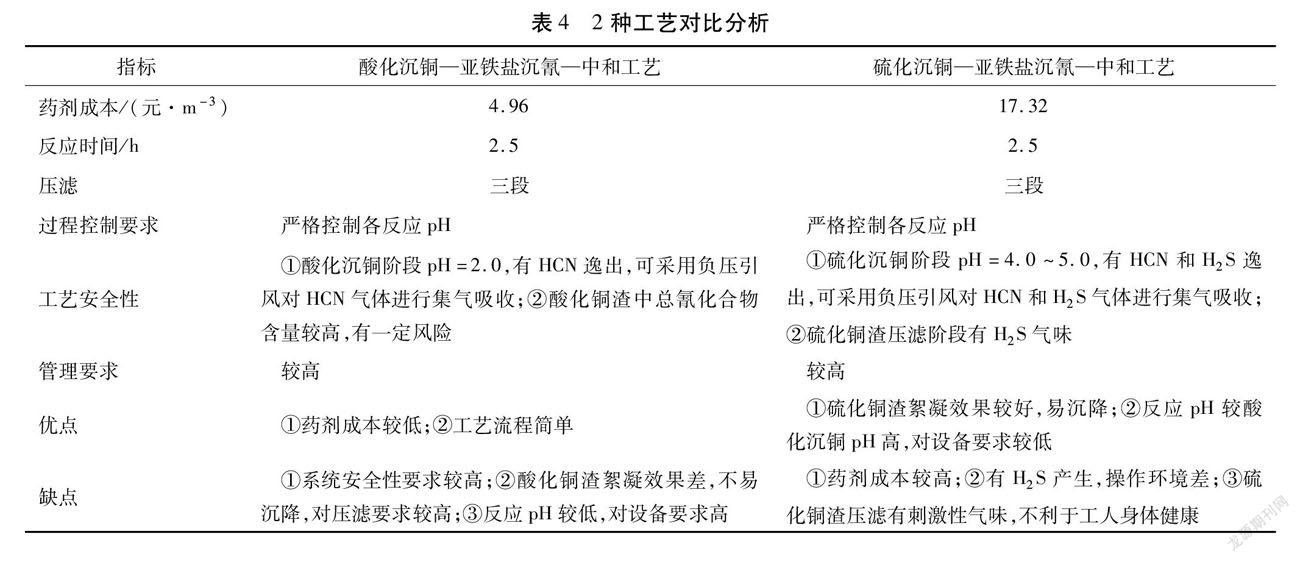

2.1.2 反应pH

试验考察了反应pH对酸化沉铜处理效果的影响,结果如图2所示。由图2可知:随着反应pH的降低,酸化沉铜阶段总氰化合物、铜质量浓度均随之降低。当pH值为3.0时,沉铜液中铜质量浓度为84 mg/L,去除率为83.5 %,铜沉淀不完全,部分仍以铜氰络合物形式存在;当pH值降至2.0时,沉铜液中铜质量浓度降至2 mg/L,去除率达99.6 %,铜氰络合物解离完全,并以CuCN、CuSCN、Cu 4[Fe(CN) 6]等沉淀形式去除,因此确定酸化沉铜阶段pH值为2.0。

图2 反应pH对酸化沉铜处理效果的影响

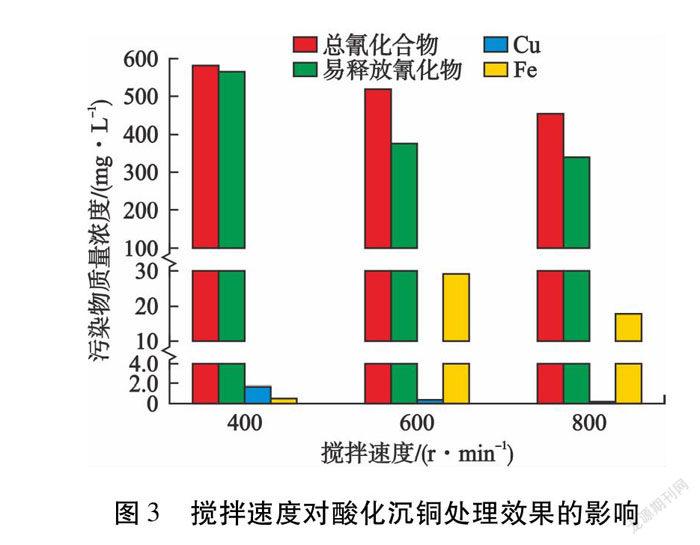

2.1.3 搅拌速度

搅拌速度从2方面影响酸化反应:一是增加空气在反应体系中的分散量,利于HCN气体逸出;二是加快反应组分溶解,提高反应速率。试验考察了搅拌速度对酸化沉铜处理效果的影响,结果如图3所示。

由图3可知:搅拌速度对酸化沉铜阶段氰化物的去除影响较大,随着搅拌速度的增加,总氰化合物和易释放氰化物质量浓度均逐渐降低。当搅拌速度为400 r/min时,沉铜液中总氰化合物质量浓度为580 mg/L,去除率为72.6 %;易释放氰化物质量浓度为565 mg/L,去除率为10.9 %;铜质量浓度为1.8 mg/L,去除率为99.7 %。当搅拌速度增加至600 r/min时,总氰化合物质量浓度降至518 mg/L,去除率为75.6 %;易释放氰化物质量浓度降至377 mg/L,去除率为40.5 %;铜质量浓度降至0.2 mg/L,去除率为99.9 %。当搅拌速度增加至800 r/min时,总氰化合物质量浓度降至455 mg/L,去除率为78.5 %;易释放氰化物质量浓度降至341 mg/L,去除率为46.2 %;铜未检出,去除率为100.0 %。搅拌速度因利于HCN逸出,从而对易释放氰化物去除影响较大,对总氰化合物和铜去除影响较小,当搅拌速度为600~800 r/min时,沉铜液中易释放氰化物去除率基本稳定,因此确定酸化沉铜阶段搅拌速度为600 r/min。

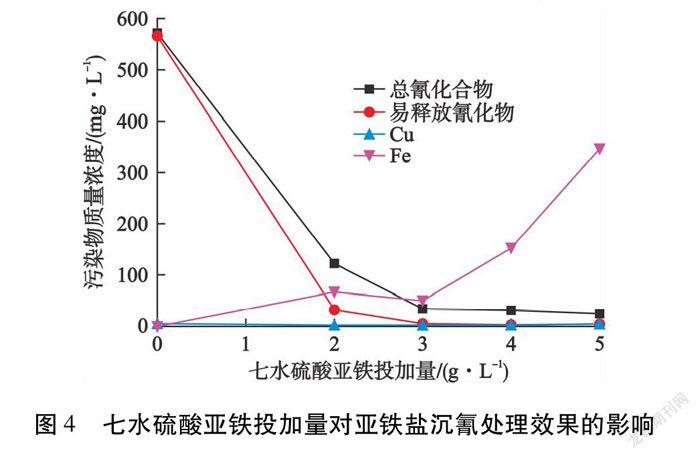

2.1.4 七水硫酸亚铁投加量

七水硫酸亚铁投加量是影响亚铁盐沉氰处理效果的重要因素,因此试验考察了七水硫酸亚铁投加量对亚铁盐沉氰处理效果的影响,结果如图4所示。由图4可知:随著七水硫酸亚铁投加量的增加,沉铁液中总氰化合物质量浓度逐渐降低,溶液中残留的铁质量浓度逐渐增加。当七水硫酸亚铁投加量为2 g/L时,溶液中总氰化合物质量浓度为120 mg/L,去除率为94.3 %;铁质量浓度为69 mg/L,铁氰络合物去除不完全。当七水硫酸亚铁投加量由3 g/L增至5 g/L时,总氰化合物质量浓度由35 mg/L降至25 mg/L,去除率由98.3 %增至98.8 %,增幅较小,但铁质量浓度由49 mg/L增至346 mg/L。过多七水硫酸亚铁的加入造成药剂浪费的同时在废水中引入新的杂质离子,因此确定七水硫酸亚铁投加量为3 g/L。

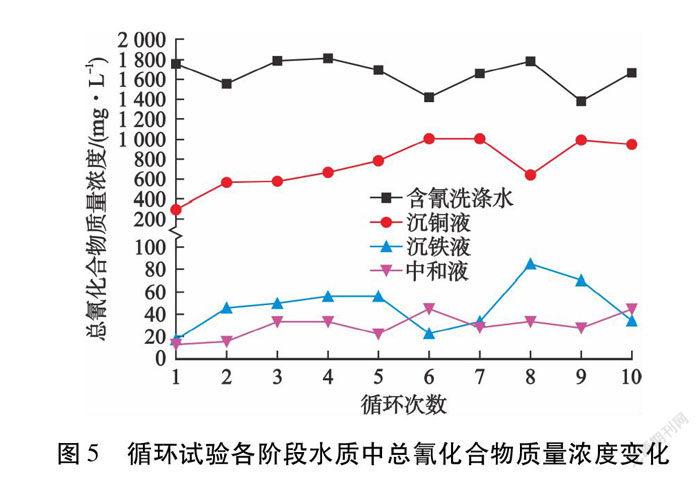

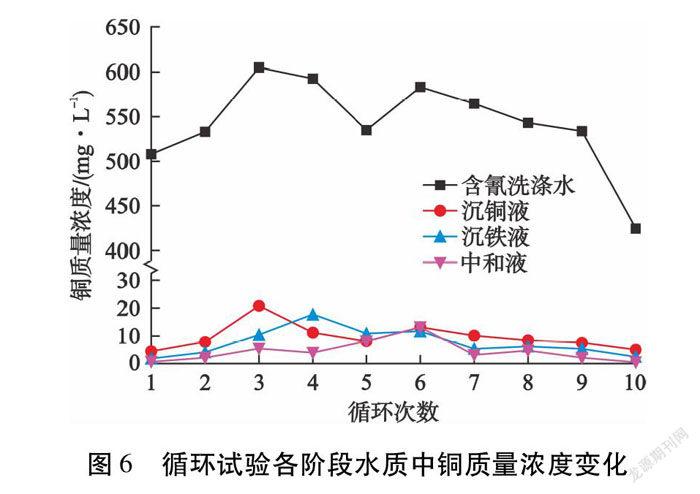

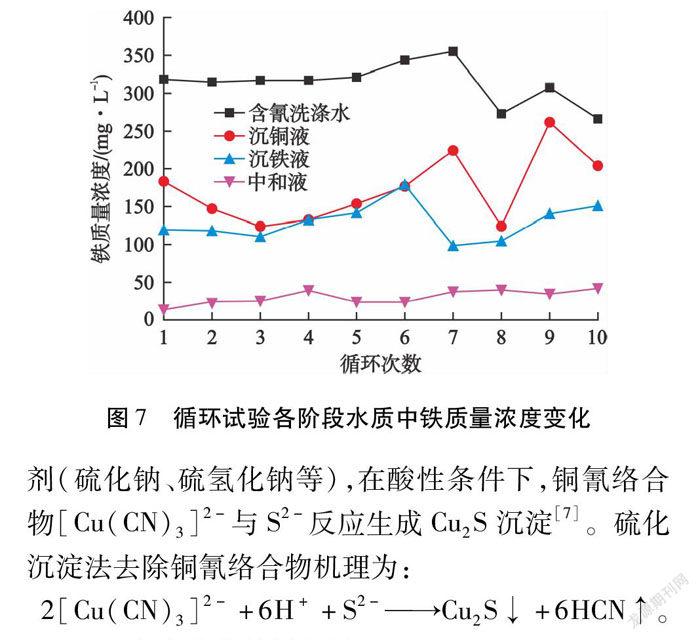

2.1.5 循环试验

含氰洗涤水经酸化沉铜—亚铁盐沉氰—中和工艺在最佳条件下处理后,回用于氰渣洗涤流程,得二次洗涤水,对二次洗涤水采用相同工艺进行处理,共进行10次闭路循环试验,结果如图5~7所示。由图5~7可知:在10次闭路循环试验中,工艺末端中和液中总氰化合物质量浓度均稳定低于50 mg/L,去除率大于97.6 %;铜质量浓度在10~20 mg/L,去除率大于96.1 %;铁质量浓度低于50 mg/L,满足洗涤回用水质要求,处理效果稳定。

2.2 硫化沉铜—亚铁盐沉氰—中和

硫化沉淀法的基本原理是在废水中加入硫化剂(硫化钠、硫氢化钠等),在酸性条件下,铜氰络合物[Cu(CN) 3]2-与S2-反应生成Cu 2S沉淀[7]。硫化沉淀法去除铜氰络合物机理为:

2[Cu(CN) 3]2-+6H++S2-Cu 2S↓+6HCN↑。

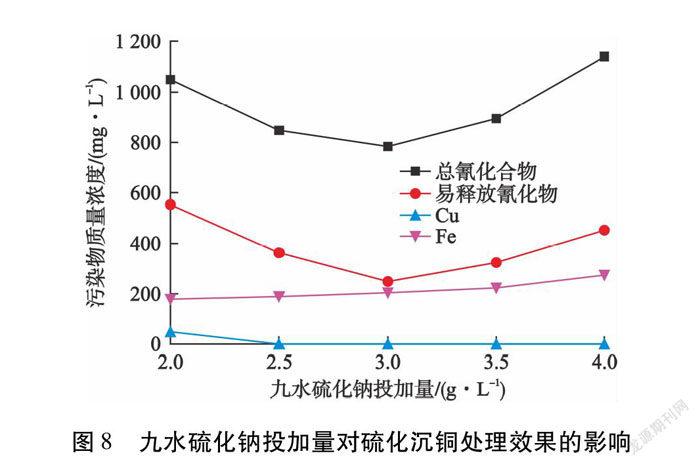

2.2.1 九水硫化钠投加量

试验考察了九水硫化钠投加量对硫化沉铜处理效果的影响,结果如图8所示。由图8可知:随着九水硫化钠投加量的增加,沉铜液中总氰化合物质量浓度先降低后增加,铜质量浓度逐渐降低。当九水硫化钠投加量为2.0 g/L时,沉铜液中铜质量浓度为46 mg/L,去除率为91.0 %;当九水硫化钠投加量为2.5 g/L时,铜质量浓度降至0.85 mg/L,去除率达99.8 %;当九水硫化钠投加量超过3.0 g/L时,铜基本去除完全。因此,从药剂成本与铜去除率综合考虑,确定九水硫化钠投加量为2.5 g/L。

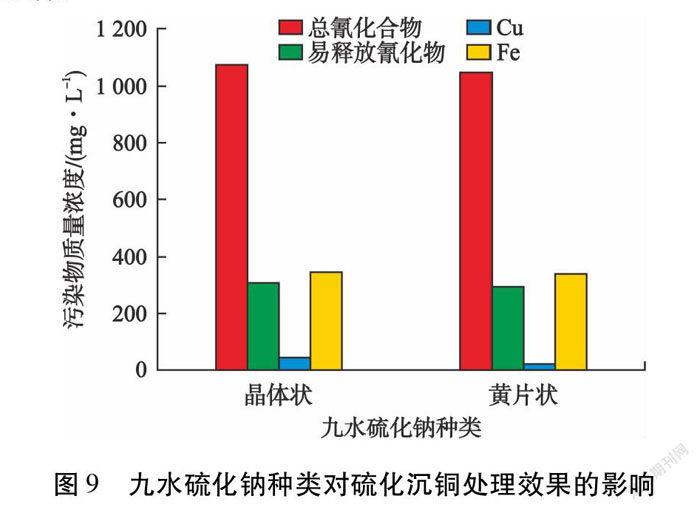

2.2.2 九水硫化钠种类

试验考察了九水硫化钠种类对硫化沉铜处理效果的影响,结果如图9所示。晶体状九水硫化钠为分析纯,无色结晶粉末,易吸水潮解;黄片状九水硫化钠也为分析纯,呈土黄色。由图9可知:2种九水硫化钠的硫化沉铜效果基本一致,因黄片状九水硫化钠与工业级硫化钠形态更接近,与晶体状九水硫化钠相比不易吸水,因此确定硫化沉铜药剂采用黄片状九水硫化钠。

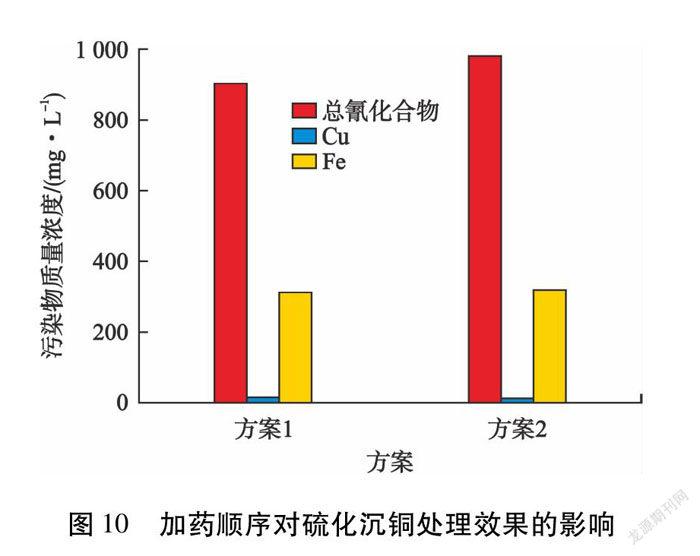

2.2.3 加药顺序

硫化沉铜反应需利用浓硫酸控制pH值为4.0~4.5,试验考察了九水硫化钠和浓硫酸加药顺序对硫化沉铜处理效果的影响,结果如图10所示。由图10可知:先加浓硫酸调节pH后加九水硫化钠(方案1)或先加九水硫化钠后加浓硫酸调节pH(方案2)2种加药方式下,沉铜液中总氰化合物及铜质量浓度相差较小。在原水碱性条件下投加九水硫化钠可以使药剂更好地分散到溶液中,减少因局部过酸导致H 2S的大量逸出。因此,采用先加九水硫化钠后加浓硫酸调节pH的加药顺序。

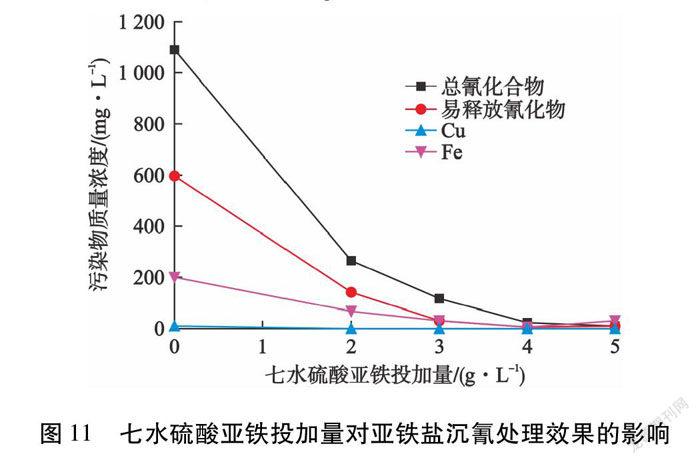

2.2.4 七水硫酸亚铁投加量

试验考察了七水硫酸亚铁投加量对亚铁盐沉氰处理效果的影响,结果如图11所示。由图11可知:随着七水硫酸亚铁投加量的增加,沉铁液中总氰化合物和易释放氰化物的质量浓度均逐渐降低,溶液中铁质量浓度先降低后增加。当七水硫酸亚铁投加量为4 g/L时,沉铁液中总氰化合物去除率达97.5 %,易释放氰化物去除率达98.7 %,且铁质量浓度仅5 mg/L;当七水硫酸亚铁投加量增至5 g/L时,总氰化合物和易释放氰化物的去除率增加不明显,但铁质量浓度升至31 mg/L。因此,确定最佳七水硫酸亚铁投加量为4 g/L。

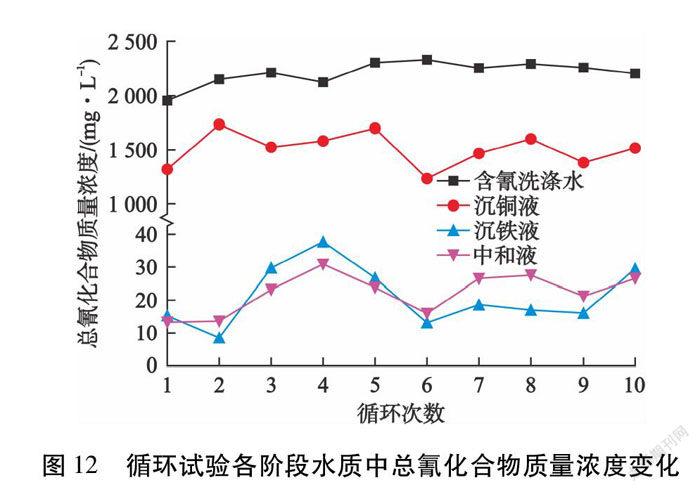

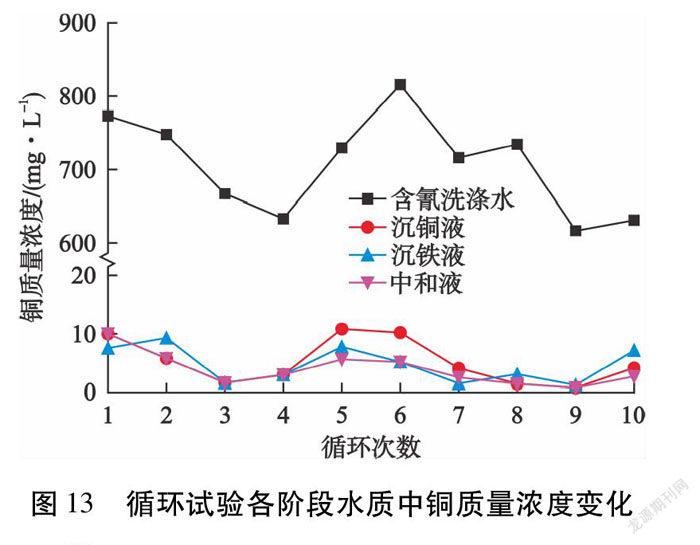

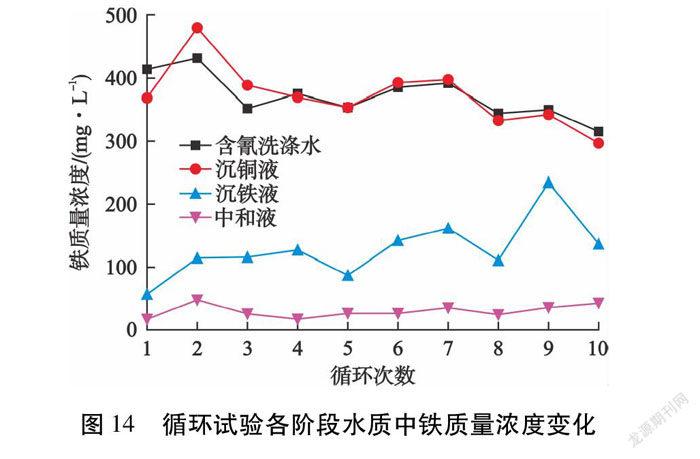

2.2.5 循环试验

含氰洗涤水经硫化沉铜—亚铁盐沉氰—中和工艺处理后,回用于氰渣洗涤流程,得二次洗涤水,对二次洗涤水采用相同工艺進行处理,共进行10次闭路循环试验,结果如图12~14所示。由图12~14可知:在10次闭路循环试验中,工艺末端中和液中总氰化合物质量浓度均稳定低于50 mg/L,去除率大于97.6 %;铜质量浓度低于10 mg/L,去除率大于98.0 %;铁质量浓度低于50 mg/L,满足洗涤回用水质要求,处理效果稳定。

2.3 工艺对比

2.3.1 固体产物分析

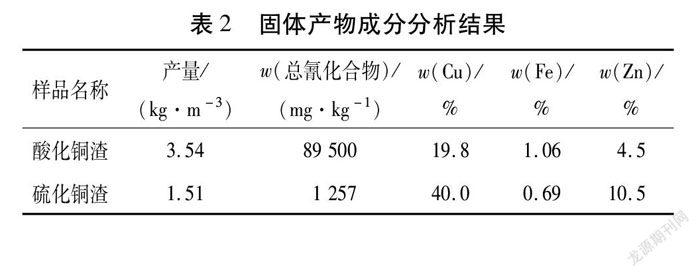

酸化沉铜过程产生酸化铜渣,主要成分为CuCN、CuSCN、Cu 4[Fe(CN) 6]等;硫化沉铜过程产生硫化铜渣,主要成分为Cu 2S。对2种工艺产生的固体产物中总氰化合物及有价金属进行分析,结果如表2所示。

由表2可知:酸化沉铜过程中酸化铜渣产量为3.54 kg/m3,铜品位19.8 %,总氰化合物质量分数为89 500 mg/kg;硫化沉铜过程中硫化铜渣产量为1.51 kg/m3,铜品位40.0 %,锌品位10.5 %,总氰化合物质量分数为1 257 mg/kg。根据HJ 943—2018 《黄金行业氰渣污染控制技术规范》,氰渣作为有色金属冶炼的替代原料时,其总氰化合物不得高于1 500 mg/kg[8]。硫化铜渣中铜品位较高,且总氰化合物质量分数低于1 500 mg/kg,可直接作为铜冶炼原料综合利用。

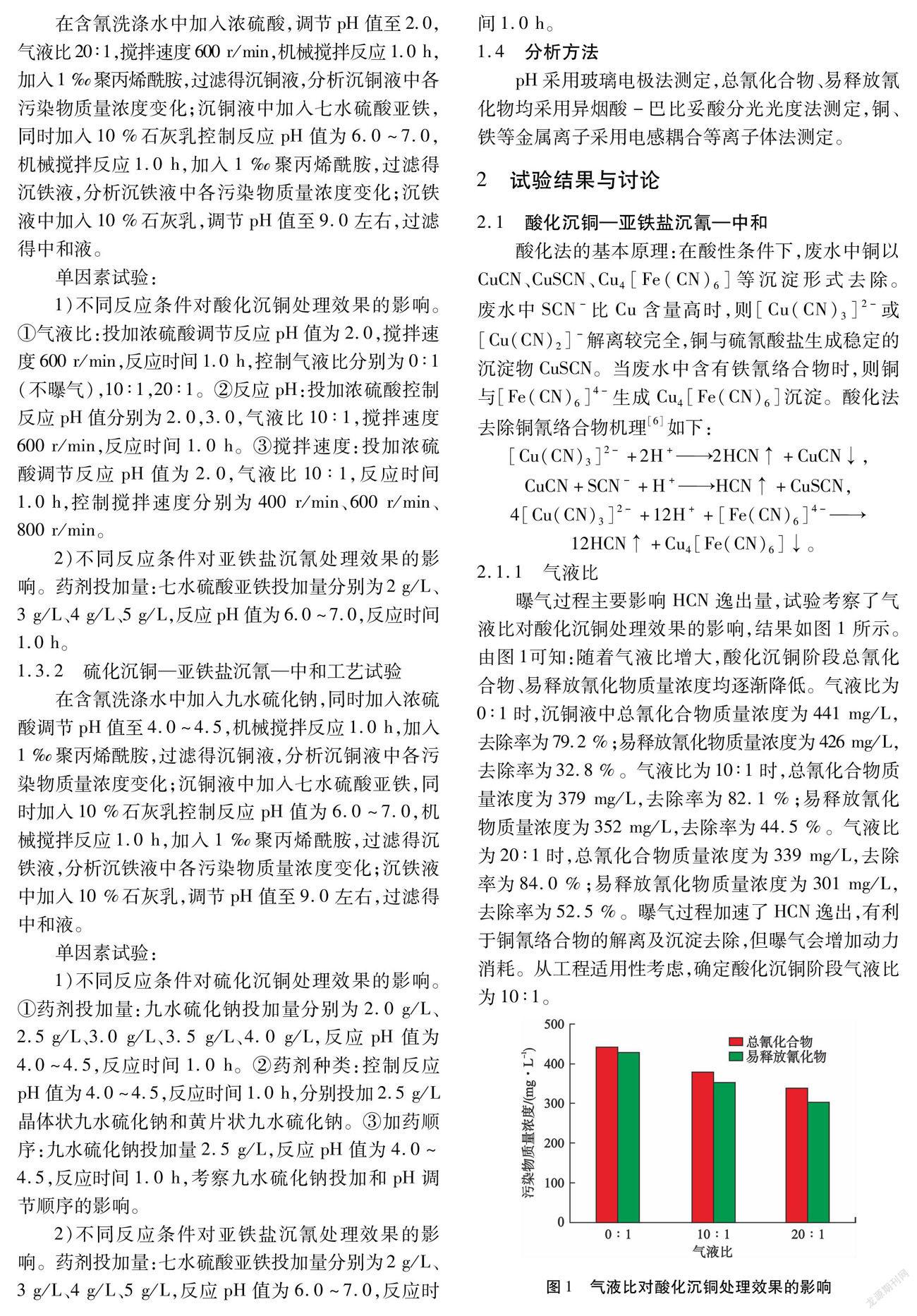

2.3.2 气体产物分析

酸化沉铜反应在pH值为2.0的条件下进行,反应过程中有HCN气体生成;硫化沉铜反应在pH值为4.0~5.0的条件下进行,反应过程中有HCN和H 2S生成。本试验采用10 %氢氧化钠溶液对气体进行吸收,并对产气量进行分析,结果如表3所示。

由表3可知:酸化沉铜和硫化沉铜过程均有有毒

有害气体产生,在实际工程应用中需对HCN和H 2S进行集气吸收,并安装在线监测报警系统。

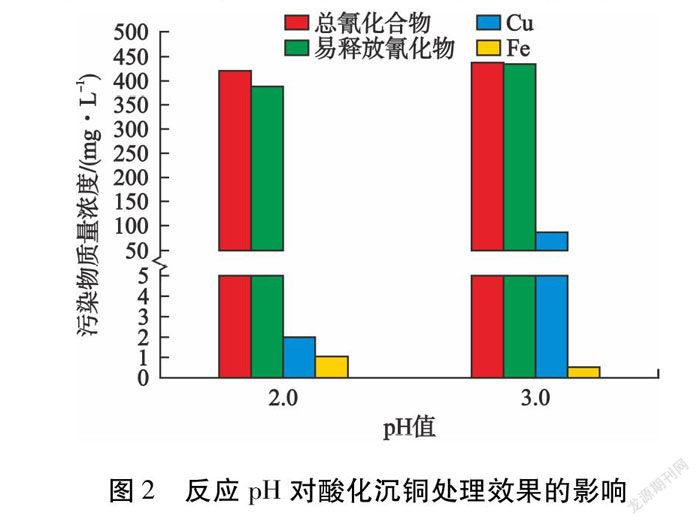

2.3.3 优缺点对比

2种工艺对比分析如表4所示。

3 结 论

1)根据单因素试验,酸化沉铜—亚铁盐沉氰—中和工艺处理含氰洗涤水的最优参数为:酸化沉铜阶段浓硫酸6.0 mL/L(pH=2.0),气液比10∶1,搅拌速度600 r/min,反应时间1.0 h;亚铁盐沉氰阶段七水硫酸亚铁3.0 g/L,反应pH值为6.0~7.0,反应时间1.0 h;中和阶段氧化钙4.0 g/L,反应时间0.5 h。

2)根据单因素试验,硫化沉铜—亚铁盐沉氰—中和工艺处理含氰洗涤水的最优参数为:硫化沉铜阶段九水硫化钠2.5 g/L,浓硫酸3.0 mL/L(pH=4.0),反应时间1.0 h;亚铁盐沉氰阶段七水硫酸亚铁4.0 g/L,反应pH值为6.0~7.0,反应时间1.0 h;中和阶段氧化钙4.0 g/L,反应时间0.5 h。

3)循环试验表明:2种工艺均可使高浓度含氰洗涤水中污染物处理至总氰化合物质量浓度低于50 mg/L,铜质量浓度低于20 mg/L,铁质量浓度低于50 mg/L,满足洗涤回用水质要求。

4)酸化沉铜—亚铁盐沉氰—中和工艺产生HCN气体和酸化铜渣,渣中铜品位19.8 %,总氰化合物质量分数为89 500 mg/kg;硫化沉铜—亚铁盐沉氰—中和工艺产生HCN、H 2S气体和硫化铜渣,渣中铜品位40.0 %,总氰化合物质量分数为1 257 mg/kg,满足HJ 943—2018 《黄金行业氰渣污染控制技术规范》中氰渣作为有色金属冶炼替代原料进行综合利用的要求。

[参 考 文 献]

[1] 高大明.氰化物污染及其治理技术(待续)[J].黄金,1998,19(1):57-59.

[2] 高大明.氰化物污染及其治理技术(续一)[J].黄金,1998,19(2):57-59.

[3] 张曼曼,冯占立,王军强,等.黄金湿法冶炼含氰废水处理研究进展[J].化学工业与工程,2019,36(1):2-9.

[4] 陈士强,关国栋.浅谈含氰废水处理概况及进展[J].河南化工,2010,27(7):6-9.

[5] 迟崇哲,刘影,王莹,等.某含氰废水中重金属高效分离回收及治理试验研究[J].黄金,2019,40(12):61-64.

[6] 高大明.氰化物污染及其治理技术(续六)[J].黄金,1998,19(7):58-60.

[7] 刘蕾,李亚林,刘焕平,等.复合硫化法处理工业酸性含铜废水[J].工业水处理,2009,29(9):54-57.

[8] 中华人民共和国环境保护部.黄金行业氰渣污染控制技术规范:HJ 943—2018[S].北京:中国环境科学出版社,2018.

Technical research on purification of high concentration

cyanide-containing washing water in a gold smelting enterprise

Liu Ying,Qiu Luming,Cui Chonglong,Chi Chongzhe,Jiang Xiangzheng

(Changchun Gold Research Institute Co.,Ltd.)

Abstract:The cyanide tailings washing water containing a high concentration of ferricyanide complex and copper cyanide complex in a gold smelting enterprise was used as the treatment object to purify the cyanide in washing water by the processes of "copper precipitation by acidification-cyanide precipitation from ferrous salt-neutralization" and "copper precipitation by sulfuration-cyanide precipitation from ferrous salt-neutralization".The optimal test parameters were investigated and the 2 processes were compared.Under the optimal conditions,the total cyanide mass concentration in the washing water was less than 50 mg/L,the copper mass concentration was less than 20 mg/L,and iron mass concentration was less than 50 mg/L,meeting the requirements of the process reuse standards.The 2 processes both can achieve effective separation of ferricyanide complex and copper cyanide complex,recovering valuable metal copper while deeply removing cyanide from wastewater.However,the reaction conditions should be strictly controlled in the process and the reaction equipment and management are demanding.

Keywords:cyanide-containing wastewater;copper precipitation by acidification;copper precipitation by sulfuration;ferrous salt precipitation method;ferrous sulfate

基金項目:国家重点研发计划项目(2018YFC1902001)

作者简介:刘 影(1985—),女,吉林长春人,高级工程师,从事黄金矿山含氰废水、废渣处理工作;长春市南湖大路6760号,长春黄金研究院有限公司环境保护研究所,130012;E-mail:1030061870@qq.com

通信作者,E-mail:hbsccz@sohu.com