齿轮-轴承传动系统擦边碰撞的动力学特性分析

2022-07-14高建设崔秉奇丁顺良杨林杰

高建设, 崔秉奇, 丁顺良, 杨林杰

(1.郑州大学 机械与动力工程学院,郑州 450000; 2.郑州机械研究所,郑州 450000)

齿轮传动由于具有传动准确、可靠性高等优点,渐渐成为广泛使用的传动装置之一。随着对齿轮性能要求的提高,如何减少齿轮副冲击振动和噪声是当前亟待解决的关键问题[1]。为便于润滑和防止齿轮热膨胀卡死,齿轮间需具有适当的齿侧间隙,这会导致齿轮副齿面存在冲击、碰撞等现象,对齿轮的性能、寿命等诸多方面产生一定的影响。例如,随着齿面的磨损或工况的细微变化,冲击可能会导致原本正常的周期运动突变为异常的振动,影响齿轮的使用寿命甚至安全性。因此,对齿轮系统的冲击特性进行深入的研究,不仅有利于推动非光滑动力学的发展,而且有利于识别齿轮系统可能出现的不利工况,更重要的是通过分析齿轮系统的运动状态来获得理想的工作条件,避免冲击碰撞以降低噪声、增加齿轮寿命,提高齿轮系统的工作性能。

目前,齿轮系统动力学特性已经被广泛地研究。向玲等[2]运用周期扩大法的思想,研究了支承阻尼对多自由度齿轮系统的影响。田亚平等[3]运用PNF法和延续算法对单级齿轮系统的周期运动进行了分析。Shi等[4]建立含接触比的时变齿隙模型,研究了转速、扭矩载荷和齿面温度对时变齿隙的影响。林何等[5]基于OGY混沌控制理论对齿轮-轴承系统的混沌运动进行了多周期控制。陈思雨等[6]研究了在考虑时变刚度和摩擦时,轮齿间隙及载荷参数对齿轮系统冲击动力学响应的影响。唐进元等[7]基于图胞映射法讨论了时变啮合刚度和摩擦对系统全局特性的影响。He等[8]建立了考虑滑动摩擦和真实时变刚度的多自由度齿轮模型。上述研究为齿轮系统动力学的研究提供了重要思路。但关于齿轮副间擦边碰撞的研究较少,其动力学机理仍然不是十分清楚。尹桩等[9]研究了重合度为1的单级齿轮啮合过程中齿面冲击对系统运动状态的影响。

对齿轮系统动力学的研究主要采用频闪映射的方法,但这种方法不能展现出齿轮副啮入、啮出时的动力学特性。为此,本文以含间隙齿轮-轴承系统为研究对象,定义齿面碰撞面Poincaré映射以及齿背碰撞面Poincaré映射,结合分岔图、啮合力变化图、相图、以及最大Lyapunov指数图等揭示齿轮副啮入、啮出冲击下系统运动状态的变化,分析擦边碰撞对系统动力学特性的影响。

1 齿轮-轴承系统动力学模型

齿轮-轴承系统由轴承支撑和齿轮副组成[10],假设主、从动齿轮均为标准的渐开线直齿圆柱齿轮,不考虑运动时齿轮副、支撑轴承的摩擦力,且忽略轴的弯曲和变形。

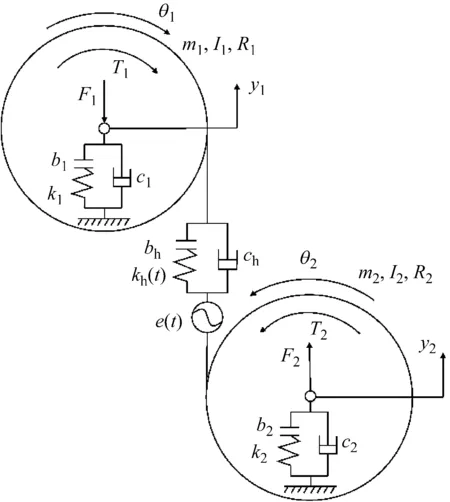

基于上述假设,齿轮-轴承系统简化模型如图1所示。

图1 齿轮-轴承传动系统简化模型Fig.1 Simplified model of gear-bearing transmission system

其动力学方程如下[11-13]

(1)

主、从动齿轮的转动惯量、质量、基圆半径、扭转角位移、轴承的支撑力、外力矩、啮合阻尼、支撑刚度分别用Ii,mi,Ri,θi,Fi,Ti,ci,ki(i=1,2)表示,时变啮合刚度、静态传递误差、啮合阻尼、齿轮等效质量、沿啮合线载荷、波动载荷用kh(t),e(t),ch,mc,Fm,FaT(t)表示,fi(yi)和fh(p)分别表示轴承径向间隙和齿侧间隙的位移函数,表达式如下

(2)

(3)

其中

x=R1θ1(t)-R2θ2(t)

p=x+y1-y2-e(t)

Fm=T1/R1=T2/R2

FaT(t)=m1T1(t)/2I1

式中:kh(t)[14]以谐波级数形式展开;khm为平均啮合刚度;khar(r=1,2,…)为各谐波分量系数;φhr为对应相位角;ω为齿轮啮合频率。

(4)

式中:x1、x3、x5表示轴承径向和齿轮啮合综合误差无量纲位移;x2、x4、x6分别表示无量纲位移相应的无量纲速度;ki3、ζi3(i=1,2,3)表示时变啮合刚度和齿面啮合阻尼系数;kii、ζii(i=1,2)表示轴承支承刚度和阻尼系数;Fm、Fah1表示负载系数和内部激励系数。

无量纲化后齿轮间隙函数和轴承径向间隙函数为

(5)

(6)

式中:D为无量纲齿侧间隙;bi为无量纲轴承径向侧隙。

用最小啮合综合误差xmin与齿侧间隙D来判断齿轮系统中存在的无冲击、单边冲击、双边冲击等冲击状态。

用F表示齿轮啮合时齿轮副之间产生的无量纲啮合力

F=-2ζ33x6-k33(t)fh(x5)

(7)

当齿轮啮合综合误差x5=D时,则齿轮副之间发生齿面擦边碰撞;若x5=-D,则发生齿背擦边碰撞。

定义符号“P-Q-R”为系统的运动状态,其中P表示系统的周期数,Q表示一个啮合周期内齿面碰撞数,R表示一个啮合周期内齿背碰撞数。即P-0-0表示无冲击,P-Q-0表示单边冲击,P-Q-R表示双边冲击。

2 Poincaré截面分析

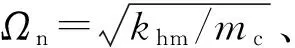

根据系统相轨迹和碰撞面(x5=±D)相交的情况,可以分为以下几种类型[15-17]:

(1) 相轨迹和碰撞面Σ始终保持无交集的状态,即相轨迹只在区域Σ+内运动。

(2) 相轨迹从区域Σ+穿越碰撞面Σ到区域Σ-,运动一定时间后再次穿越碰撞面Σ回到区域Σ+,并且可能会发生多次类似运动。

(3) 相轨迹和碰撞面Σ相切,即相轨迹和碰撞面Σ仅相交于一点X3,整个过程中,相轨迹仅在区域Σ+内运动。

一般分析系统非线性特性使用频闪映射的方法[18-19],但是,这种方法会掩盖碰撞面(图2碰撞点Xi(i=1,2,3))处的特性。因此,在相轨迹每次到达碰撞面时采样,若存在采样点,则说明相轨迹经过碰撞面。据此探究擦边碰撞对系统动力学特性的影响。

图2 相轨迹和碰撞面Σ相交示意图Fig.2 Schematic diagram of the intersection of phase trajectory and impact surface Σ

根据以上碰撞分析,针对模型定义三种Poincaré截面:

(1) 时间Poincaré截面

时间Poincaré截面也称频闪采样,即每隔一个激励周期2π/Ω对相轨迹进行采样。Poincaré截面可记为

σ1={(x1,x2,x3,x4,x5,x6,θ)∈6×S1,

θ=Ωt=0mod(2π)}

(2) 齿面碰撞面Poincaré截面

选择主、从动齿轮啮合综合误差x5=D作为Poincaré截面,取啮合后的瞬间建立Poincaré映射。每当相轨迹到达齿面碰撞面时进行采样,并计算此时的无量纲啮合力F,揭示此时齿轮系统所处的冲击状态。Poincaré截面可记为

σ2={(x1,x2,x3,x4,x5,x6,F,θ)∈7×S1,x5=D}

(3) 齿背碰撞面Poincaré截面

选择主、从动齿轮啮合综合误差x5=-D作为Poincaré截面,采样方法和齿面碰撞面Poincaré截面类似,Poincaré截面可记为

σ3={(x1,x2,x3,x4,x5,x6,F,θ)∈7×S1,x5=-D}

3 非线性动力学擦边特性分析

3.1 无量纲激励频率Ω对擦边特性的影响

首先研究激励频率变化下的擦边碰撞特性。忽略轴承径向间隙的非线性力-位移关系,取基准参数为:Fm=0.2,Fah1=0.05,ε=0.2,D=1.0,ξ11=ξ22=0.01,ξ13=ξ23=0.012 5,ξ33=0.05,F1=F2=0.1,k11=k22=1.25,无量纲激励频率Ω∈[0.7,1.6]。运用Runge-Kutta法对方程组(4)进行求解并计算碰撞面啮合力,结合最大Lyapunov指数图[20]分析擦边碰撞对系统的影响。

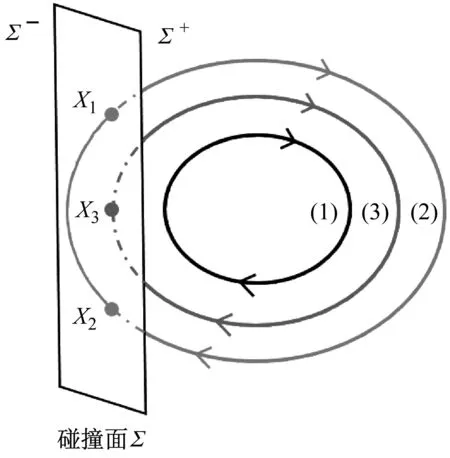

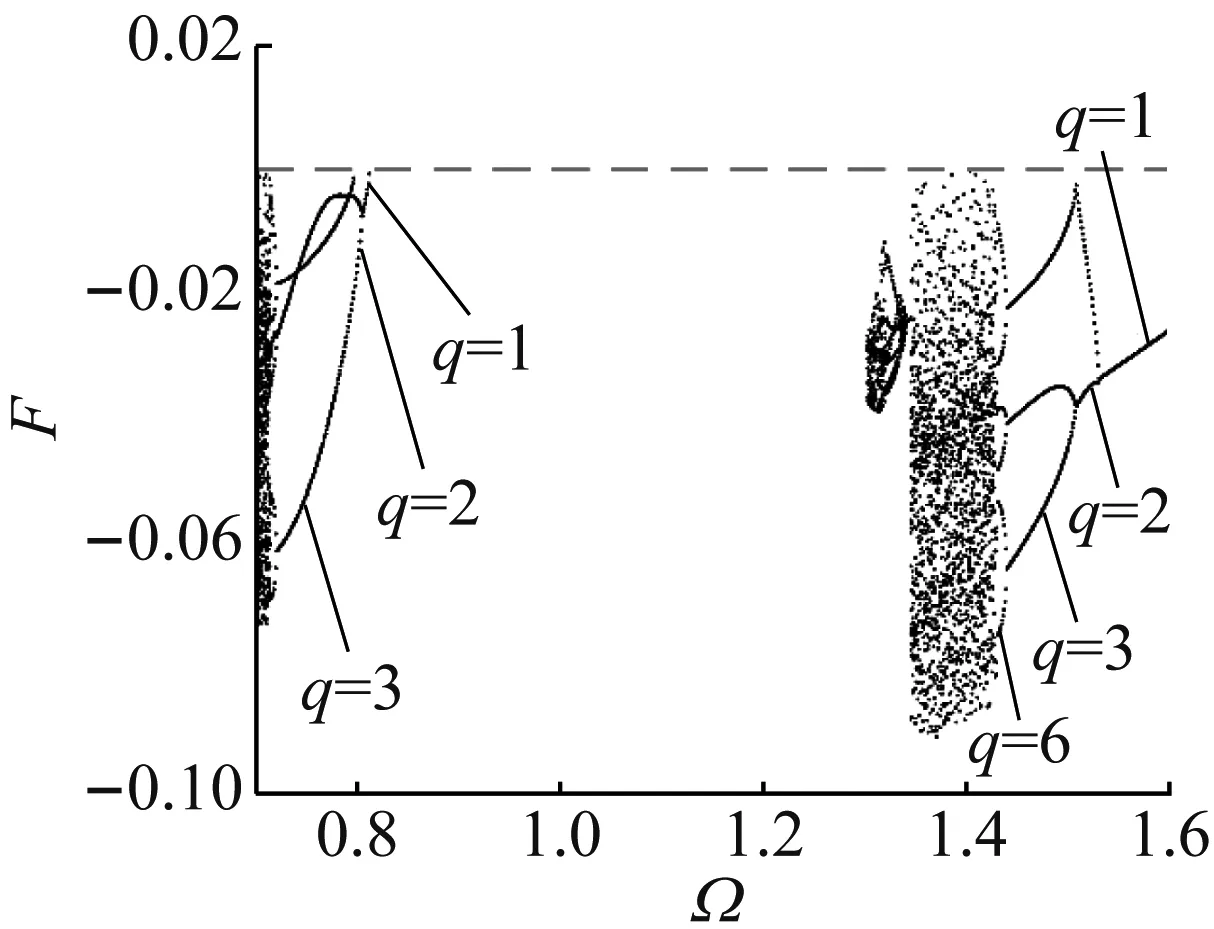

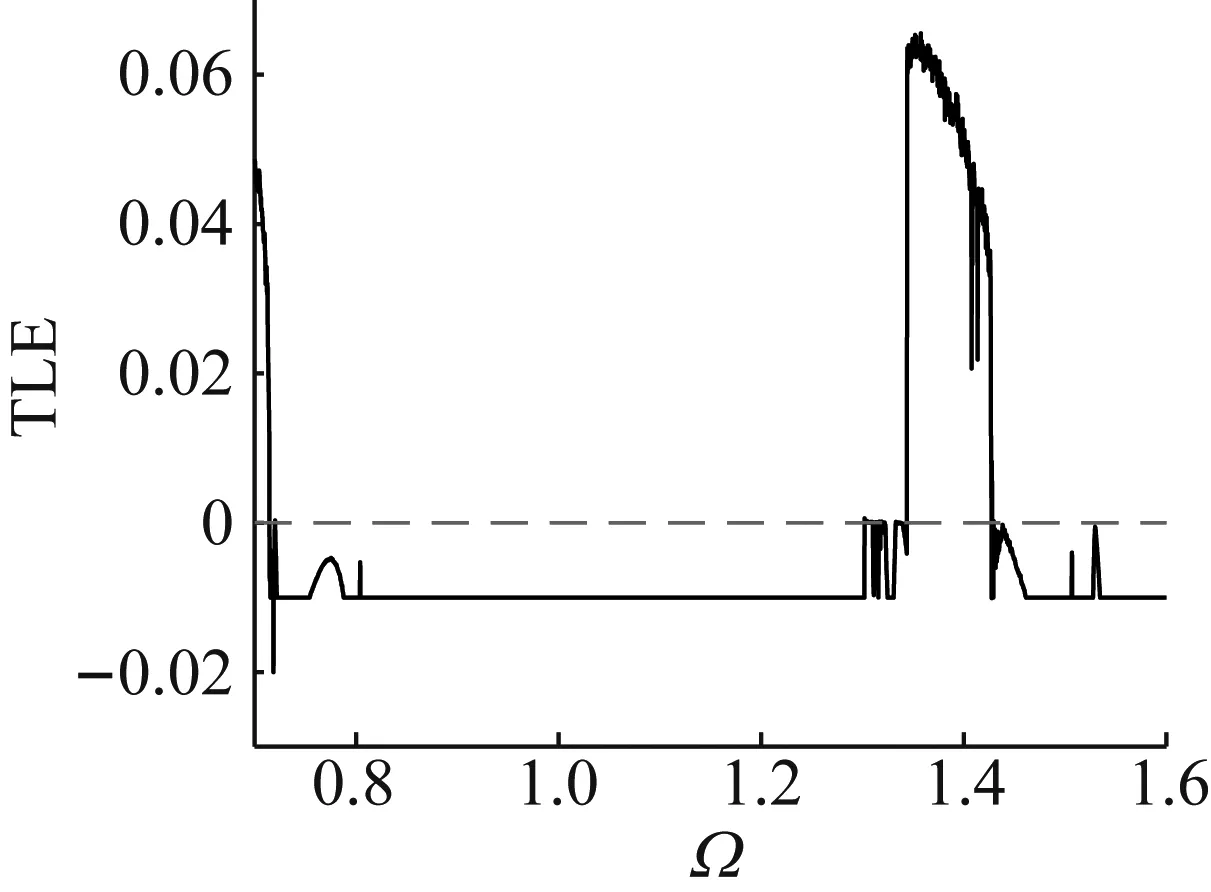

对Poincaré截面进行分析,图3为σ1截面的分岔图。图4为σ2和σ3截面啮合力F的周期变化图。其中,虚线(F=0)以下区域表示σ2截面上采样点计算的啮合力,虚线以上区域表示σ3截面上采样点计算的啮合力。图中虚线以上区域不存在点,说明相轨迹未到达齿背碰撞面。当Ω∈[0.811 75,1.301 00]时,系统处于无冲击状态,当Ω∈[0.700 00,0.811 75]∪[1.301 00,1.600 00]时,系统处于单边冲击状态。图5为最大Lyapunov指数图(the largest Lyapunov exponents, TLE)。

图3 齿轮啮合综合误差x随Ω变化分岔图Fig.3 The bifurcation diagram of gear comprehensive error of meshing x changing with Ω

图4 无量纲啮合力F的周期变化图Fig.4 The periodic variation diagram of dimensionless meshing force F

图5 最大Lyapunov指数图Fig.5 The largest Lyapunov exponent

当Ω>1.530 00时,系统为周期1运动,无量纲齿面啮合力F也为1周期,这说明主、从动齿轮每次齿面啮合时,啮入点的速度均相同,运动规律,TLE值小于零且保持稳定,此时系统处于单边冲击状态。当Ω=1.530 00时,由“1-1-0”(根据上文定义,第一个“1”代表系统周期为1,第二个“1”代表齿面碰撞为1周期,第三个“0”代表无齿背碰撞情况)向“2-1-0”转迁时发生倍周期分岔,突变点处TLE值近似为0。

当Ω=1.506 75时,无量纲齿面啮合力F趋近于0,系统发生擦边碰撞(x=D,齿面碰撞面)并发生分岔。无量纲齿面啮合力F由2周期突变为3周期,突变点TLE近似为0,系统由“2-2-0”向“4-3-0”转迁。擦边碰撞点前后的相图如图6(a)、图6(b)和图6(c)所示。当Ω=1.508 00时,相轨迹穿越σ2截面4次,发生2次脱啮。随着Ω的减小,系统发生擦边碰撞(图6(b)),系统相图的拓扑结构发生突变。可见图6(c),相轨迹穿越σ2截面6次,发生3次脱啮。

当Ω=0.811 75时,系统再次发生擦边碰撞(x=D,齿面碰撞面),由“1-0-0”向“1-1-0”转迁,无量纲齿面啮合力F突变为1周期,但擦边碰撞未对系统周期造成影响,TLE值保持稳定。擦边碰撞前后系统相图如图7(a)、图7(b)和图7(c)所示。当Ω=0.812 50时,如图7(a)所示,系统处于无冲击状态,相轨迹全部位于x=1的右侧。随着Ω的减小,系统发生擦边碰撞(图7(b)),当Ω=0.811 00时(图7(c)),系统由无冲击状态转变为单边冲击状态,但其相轨迹和图7(a)、图7(b)相轨迹相同,其拓扑结构未发生改变,可看作是相轨迹向左平移而系统周期保持不变。

当Ω=0.804 40时,向“2-2-0”迁移时发生倍周期分岔,分叉点TLE值向0发生突变。当Ω=0.797 00时,系统再次发生擦边碰撞(x=D,齿面碰撞面),转迁至“2-3-0”运动。此次擦边碰撞依然未对系统周期造成影响,TLE值保持稳定。擦边碰撞前后系统相图如图8(a)、图8(b)和图8(c)所示。可见齿轮副在一个啮合周期内脱啮次数增加一次,相轨迹的拓扑结构未发生改变且冲击状态保持不变。随着Ω的持续减小,系统逐渐由倍周期分岔通向混沌。TLE值突变并大于0,呈震荡上升态势。

由上述分析可知,随着Ω的变化,系统会不断地改变其运动的轨道。而齿面擦边碰撞的发生,有可能会对系统的运动状态(P-Q-R)产生不可预见的影响,改变系统的运动周期和冲击状态。当擦边碰撞发生,TLE值突变时,系统产生分岔,齿轮的运动状态发生较大改变。而当TLE值保持稳定时,系统未出现分岔现象,系统周期数保持稳定但啮合力发生改变,相轨迹可视为向左平移穿过碰撞面而其拓扑结构未发生变化。

3.2 齿侧间隙D对擦边特性的影响

为了保证正常的装配和润滑,齿轮副必须保证必要的齿侧间隙,其大小对擦边碰撞特性会产生一定影响。忽略轴承径向间隙引发的非线性力-位移关系,取基准参数固定为:Fm=0.2,Fah1=0.05,ε=0.2,Ω=1.45,ξ11=ξ22=0.01,ξ13=ξ23=0.012 5,ξ33=0.05,F1=F2=0.1,k11=k22=1.25,无量纲齿侧间隙D∈[0,1.0]。

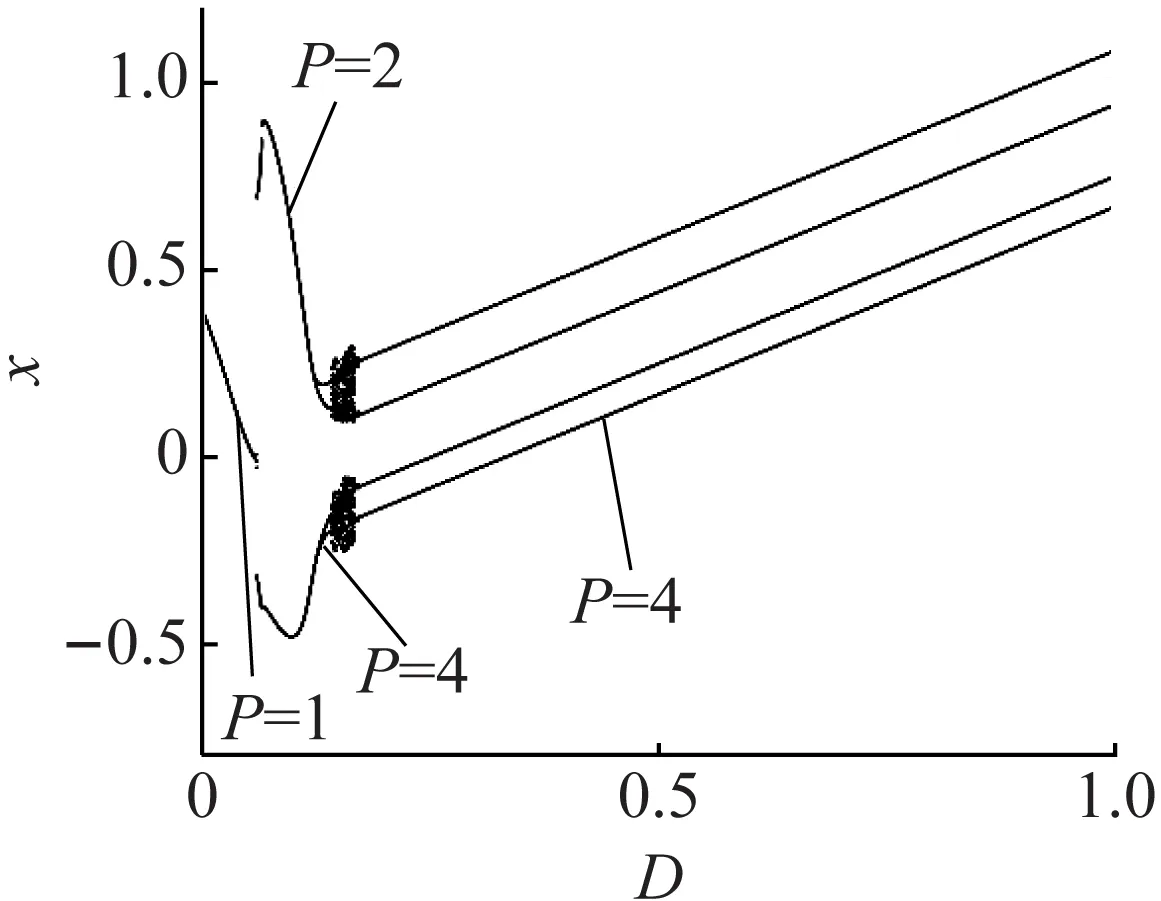

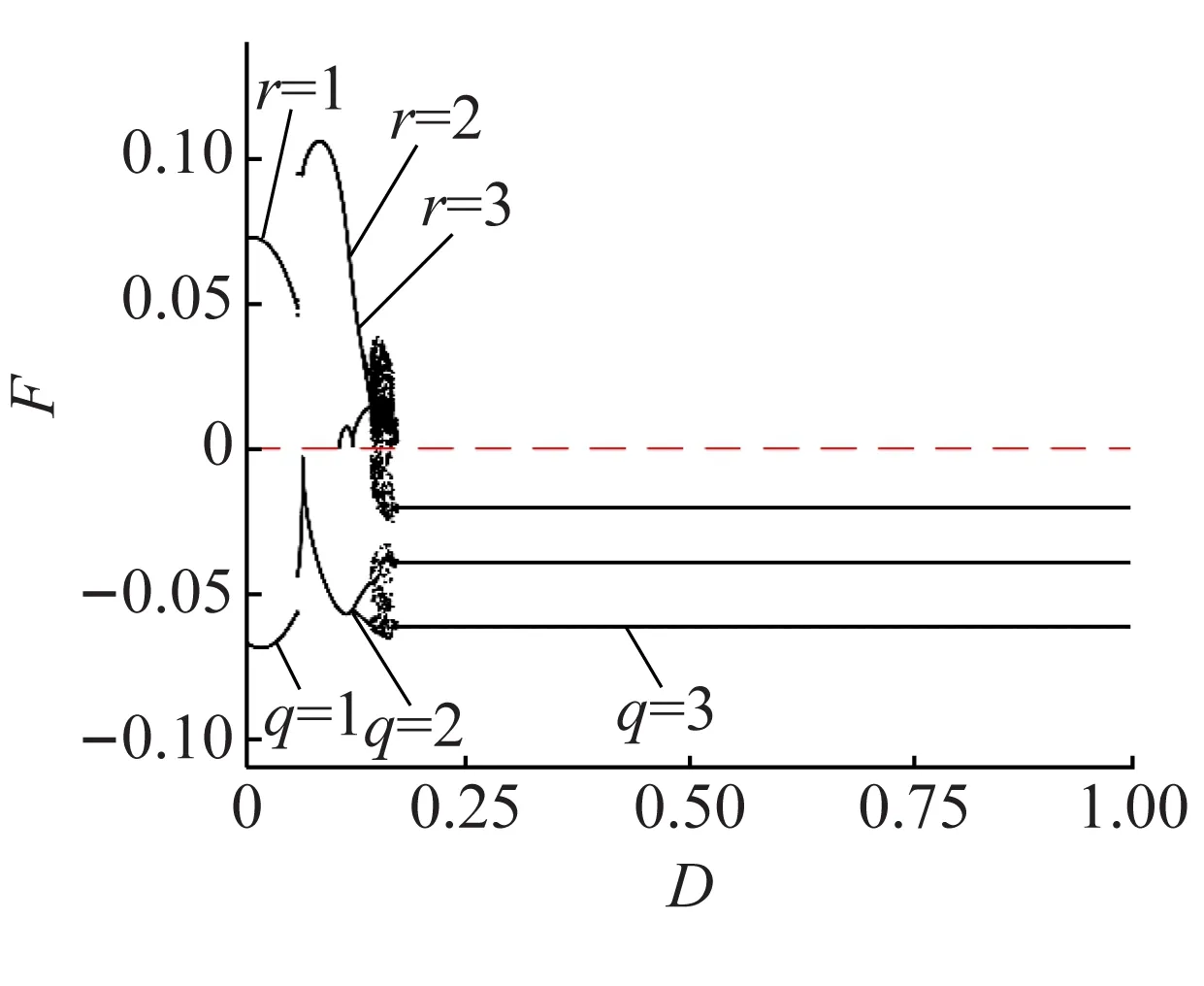

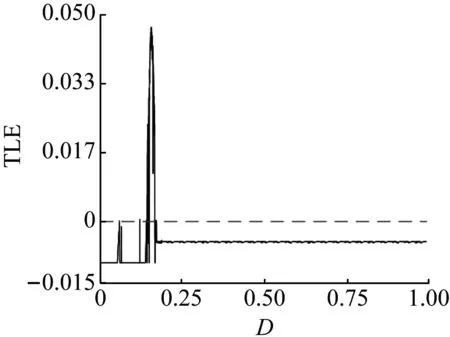

图9为σ1截面上分岔图。图10为σ2和σ3截面上啮合力F的周期变化图,D<0.171 60时虚线(F=0)以上和以下区域均存在点,系统处于双边冲击状态,D>0.171 60时仅虚线以下区域存在点,系统处于单边冲击状态。图11为最大Lyapunov指数图。

图9 齿轮啮合综合误差x随D变化分岔图Fig.9 The bifurcation diagram of gear comprehensive error of meshing x changing with D

图10 无量纲啮合力F的周期变化图Fig.10 The periodic variation diagram of dimensionless meshing force F

图11 最大Lyapunov指数图Fig.11 The largest Lyapunov exponent

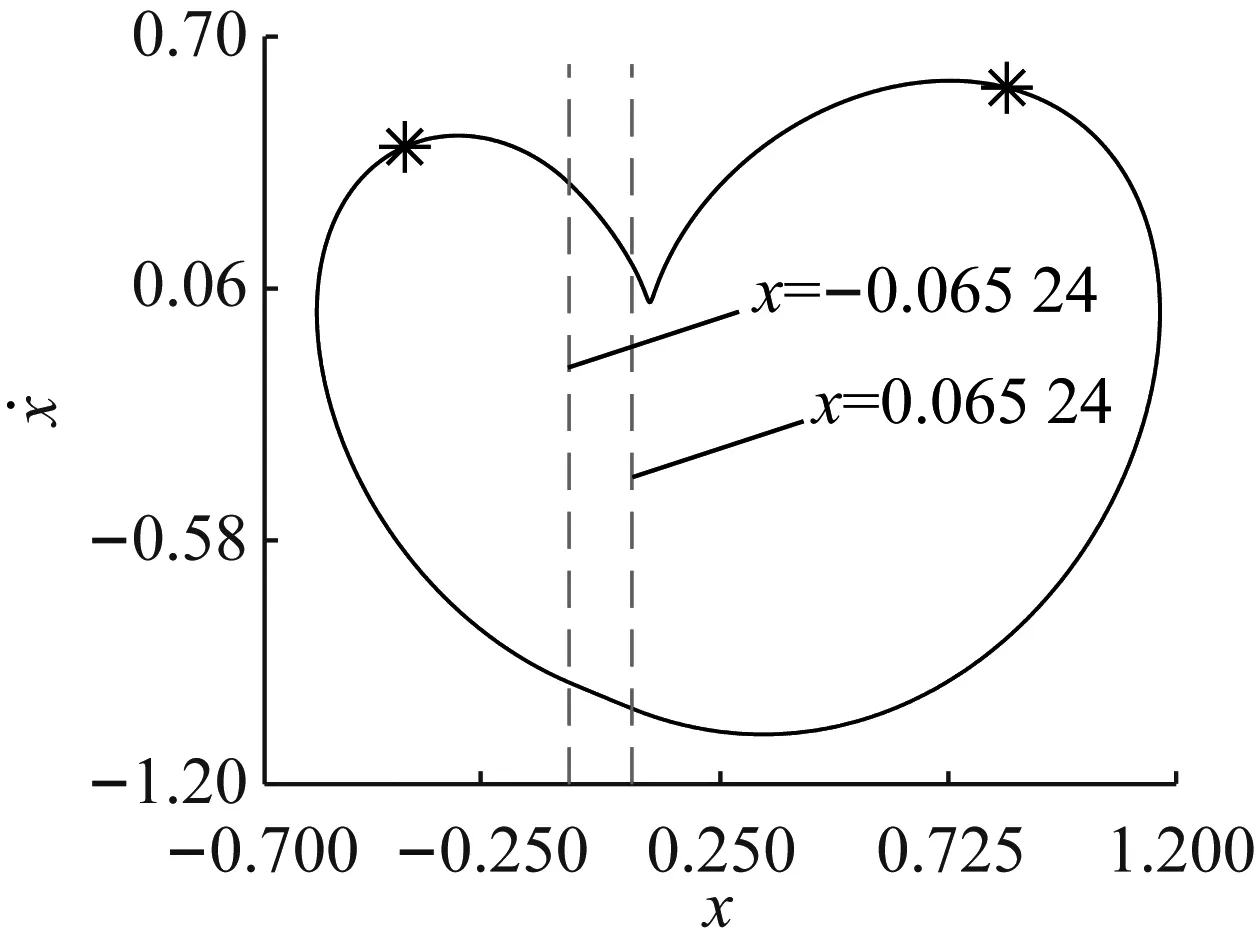

由图9可见,当D∈[0,0.596 40]时,系统为周期1运动,齿面啮合力和齿背啮合力同时存在并且均为1周期。随后系统运动在D=0.059 72和D=0.065 24处发生跳跃且于前一点处发生分岔。跳跃点处TLE值出现突变且近似为零。值得注意的是,D=0.065 24处齿面啮合力突然急剧减小至零附近但未极限接近零,系统处于“2-1-1”运动,为探究此时系统是否发生擦边碰撞,其相图如图12所示。此时,xmin<-D,运动状态和图9、10相互对应,但未存在擦边碰撞的情形。

图12 D=0.065 24系统相图Fig.12 Phase portraits of system in D=0.065 24

当D=0.106 80时,齿背碰撞面发生擦边碰撞(x=-D,齿背碰撞面),σ3截面上无量纲齿背啮合力F突变为2周期,系统转迁为“2-1-2”运动,TLE值未发生改变。擦边碰撞点前后的相图如图13(a)、图13(b)和图13(c)所示。当D=0.106 10时(图13(a)),相轨迹穿越齿背碰撞面2次,发生1次脱啮。擦边碰撞(图13(b))后,当D=0.107 60时(图13(c)),相轨迹穿越齿背碰撞面4次,发生2次脱啮,但相轨迹拓扑结构未发生改变,系统始终保持双边冲击的状态。

当D=0.121 86时,齿背碰撞面再次发生擦边碰撞(x=-D,齿背碰撞面)并发生分岔,系统发生分岔且TLE值突变至零附近,齿背啮合力F突变为3周期,齿面啮合力F突变为2周期。系统由“2-1-2”向“4-2-3”状态转迁。碰撞前后相图如图14所示。当D=0.120 80时(图14(a)),相轨迹穿越齿背碰撞面4次,发生2次脱啮。相轨迹和齿背碰撞面发生擦边碰撞(图14(b))后,拓扑结构发生变化。如图14(c)所示,相轨迹穿越齿背碰撞面6次,发生3次脱啮。

随后,当D=0.141 00时系统突变至“n-n-n”运动,TLE值突变并大于0,呈高位震荡态势,齿面啮合力和齿背啮合力均突变为长周期。当D=0.172 20时,系统发生边界激变向“4-3-0”转迁。随后,TLE值和系统的运动状态保持基本稳定,系统对齿侧间隙D的变化不再敏感。

综上所述,齿背擦边碰撞会对系统的运动状态产生影响。擦边碰撞发生时,当系统相图未发生拓扑变化且TLE值保持稳定,齿轮副间啮合力改变而周期数保持不变。当相图发生拓扑变化时,系统运动状态改变,特征同前。并且,当齿侧间隙较小时,系统的运动状态较不稳定且存在双边冲击的现象,擦边碰撞现象频繁。当D>0.172 20时,系统发生激变后运动状态保持稳定,齿轮啮合综合误差随着齿侧间隙的改变呈线性变化。

4 结 论

本文在齿轮-轴承传动系统模型的基础上,分析了擦边碰撞对系统动力学特性的影响,研究表明:

(1) 随着激励频率或齿侧间隙的改变,擦边碰撞对系统运动状态(P-Q-R)有较大影响,引起系统周期和啮合力的改变。当TLE值近似等于零时,系统发生分岔,系统周期数和齿轮副间啮合力均发生较大变化。当TLE值未出现向零突变时,齿轮副间啮合力发生变化但系统周期数保持不变,相轨迹的拓扑结构未发生改变。

(2) 擦边碰撞容易发生在激励频率较高/低时或齿侧间隙较小的工况下,同时易伴随着冲击状态的改变。此时,齿轮系统的振动特性较不稳定。适当控制激励频率和齿侧间隙,避开系统的擦边碰撞和不理想的冲击状态能够提高齿轮传动的稳定性。