基于RFID的钻井连续循环阀研制

2022-07-13靳浩元管锋高阳张鹏程刘子豪陈志庆

靳浩元,管锋,高阳,张鹏程,刘子豪,陈志庆

(长江大学机械工程学院湖北荆州 434023)

石油工业是一个高风险产业,喷漏卡塌事故影响油井安全生产,严重制约着石油钻探技术的发展。为防止喷漏卡塌发生,需使用连续循环阀。目前的连续循环阀受到循环次数的限制,起下钻、更换非连续循环阀降低钻井时效。为减少现有连续循环阀由于多次投球及更换浪费的时间,急需研制一种新型连续循环阀。

多次激活循环阀可根据井下工况及时开、关旁通孔进行特种作业,增强特殊钻具组合的适用性,有利于提高生产效率,降低井控风险。在井下作业中,可随钻堵漏作业、注酸作业、修井及完井作业,保护井下钻具组合。在水平井、定向井钻井中可提高环隙流速,增强井壁下侧清洗能力。

RFID(无线射频识别技术)具有节省成本、精确性高和数据处理速度快等优势,在井下工具中的应用逐渐成熟[1-5],例如引入RFID能突破现有滑套工具的技术瓶颈,并能大大拓展滑套工具功能[6-9]。随着现代科技的不断发展,为提高油气井长期有效性、作业效率并降低油气井的建井成本,新技术在石油工程中的应用越来越重要。

图1 RFID电子标签和信号球

由于井下特殊的环境,目前国外对RFID在井下工具中的应用还处于前期研发阶段[10],最近国内相关科研机构也开始研究该技术。通过将RFID技术与连续循环阀结合在一起,这就形成了基于RFID的连续循环阀。

1 循环阀工作原理

RFID循环阀,通过投放电子标签激活循环阀,取代了原有投球憋压的机械式激活方式,能够实现循环阀开启和关闭的智能控制。携载控制指令的电子标签由井口投入,当电子标签经过电磁感应区域时,电子标签将自身存储的指令发送给读写器。读写器接收信号,传递给控制单元。控制单元接收信息后发送指令控制电机动作,电机通过联轴器、丝杠及滑块将动力传递执行滑套,使其直线运动。当滑套循环孔与旁通孔对齐时即可实现液体循环作业。通过程序设定可使循环阀分别处于关闭、双通、旁通等状态。由于电子标签与循环阀滑套有唯一识别和配对的特征,在循环阀组合使用时,可实现对单个循环阀的选择性单独控制。

2 循环阀结构设计

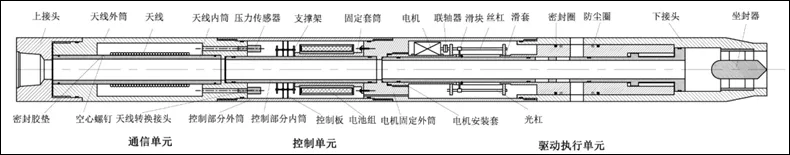

本循环阀采用模块化设计,主要由上接头、通信单元、控制单元、驱动执行单元和下接头等部分构成,整体结构如图2所示。

图2 循环阀结构图

2.1 上接头

上接头是连接循环阀和油管的重要部件,选用40CrNiMo。结构如图3所示。

图3 上接头三维图

2.2 通信单元

通信单元是电子标签与阅读器单元进行信息交流的关键环节。通信单元主要有天线本体、天线内筒、天线外筒、通孔螺钉、压力传感器、天线转换接头等组成。外筒采用40CrNiMo,内筒采用40CrMo。

图4 通信单元三维图

2.3 控制单元

控制单元为信号的处理中心。控制单元由内筒、外筒、控制板、支撑架、电池组以及固定套筒等部分组成。外筒采用40CrNiMo,内筒采用40CrMo。外筒两端分别与天线外筒和电机固定外筒相连。控制板支撑架用于固定,支撑架的一侧焊接在固定套筒的端面上。固定套筒的另一端固定在电机固定外筒上,固定套筒上设置有为控制系统、阅读器天线和驱动电机提供能量的电池组。

图5 控制单元三维图

2.4 驱动执行单元

驱动执行单元是实现开/关循环阀的具体执行部件,由电机固定外筒、驱动电机组件、传动组件、执行滑套、电机安装套、坐封器、下接头、密封圈、防尘圈等部分组成。关键零件采用40CrNiMo。电机固定在执行滑套上,传动丝杠滑块运动路径对应的部位开有轨迹槽。电机组件由电机及其固定装置组成,传动组件由联轴器、传动丝杠、滑块、导向光杠、支撑架、轴承等组成。其中滑块通过连接件带动滑套运动,连接件在轨迹槽内运行,同时也与导向光杠相连,以保证滑块滑套的稳定运行。

执行滑套沿内壁轴向移动,其壳体上有两个循环孔,当第一循环孔与旁通孔对齐时,液体既可经下接头中心孔流向下部管柱,又可经过旁通孔从井壁返回。当第二循环孔旁通孔对齐时,滑套的中心孔坐封器堵住,此时液体只能经由旁通孔、井壁返回。

图6 驱动执行单元三维图

3 循环阀工作状态分析

本循环阀在使用过程中,可根据不同要求,提供三种流体通路。

3.1 直通状态

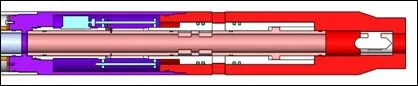

此时,旁通孔被滑套壳体堵住。从井口进入的液体,将会沿着滑套中心通孔流经坐封器流体通道,进而由下接头端口流出。

图7 循环阀直通状态

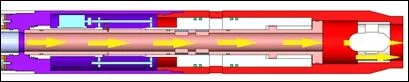

3.2 双通状态

此时,滑套上的下循环孔与旁通孔对齐,滑套末端中心孔离坐封器堵头较远。从井口进入的液体一部分可以沿滑套中心孔往下从下接头端口流出,另一部分液体可经旁通孔反出。

图8 循环阀双通状态

3.3 旁通状态

此时,滑套的上循环孔与旁通孔对齐,滑套末端中心孔被坐封器堵头堵住,井口进入的液体将从两侧循环孔反出。

图9 循环阀旁通状态

4 关键零部件校核及模拟分析

在钻井过程中,由于钻柱的上体下放,所以连续循环阀会受到钻柱带来的压力。且这种阀体容易在井下受到扭转带来的切应力,所以对其进行强度校核和流场分析十分重要。针对壳体部分,用有限元分析进行校核[11]。

4.1 天线外筒

4.1.1 轴向载荷、约束及切应力

壳体所承受的最大轴向力35.86MPa,两端施加全约束,载荷均匀分布。取循环阀所受扭矩为20000N·m。壳体所受切应力为1.43MPa。

4.1.2 数值模拟

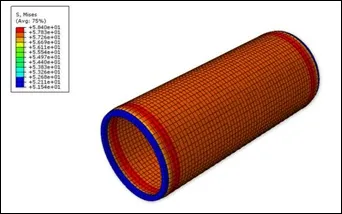

运用abaqus软件对壳体在轴向力和扭矩作用下的受力情况进行模拟。施加轴向载荷为500KN,扭矩为20000N·m.数值模拟结果如下:

图10 天线外筒应力分布云图

壳体最大应力为37.3MPa,远小于40CrNiMo取安全系数3 的情况下,所得的许用应力278MPa。因此,壳体在受轴向载荷和扭矩的情况下,安全性满足要求。

4.2 控制和电机外筒

由于控制部分外筒和电机部分外筒在危险截面具有相同截面尺寸,故可将二者一起校核。

4.2.1 轴向载荷、约束及切应力

壳体所承受的最大轴向力57.66MPa,两端施加全约束,载荷均匀分布。取循环阀所受扭矩为20000N·m。壳体所受切应力为2.306MPa。

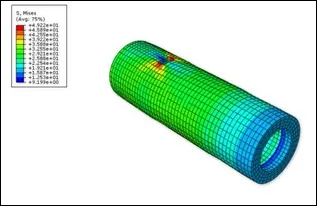

4.2.2 数值模拟

在轴向载荷为500KN和扭矩为20000N·m共同作用下,数值模拟结果如下:

图11 控制部分外筒应力分布云图

壳体的最大应力为5 8.4 M P a,远小于278MPa。因此,壳体在受轴向载荷和扭矩的情况下,安全性满足要求。

4.3下接头

4.3.1 轴向载荷、约束及切应力

壳体所承受的最大轴向力28.34MPa,两端施加全约束,载荷均匀分布。取循环阀所受扭矩为20000N·m。壳体所受切应力为1.134MPa。

4.3.2 数值模拟

在轴向载荷为500KN和扭矩为20000N·m共同作用下,数值模拟结果如下:

图12 下接头应力分布云图

分析可知,下接头最大应力发生在旁通孔附近,最大应力为49.2MPa,该结果比理论计算值28.34MPa稍大,可能与流道结构造成的应力集中有关,但理论值与模拟值均远小于材料的许用应力,故壳体安全性满足要求。

4.4 不同工况下流场分析

为分析RFID循环阀在不同工作状态时出口流量的变化,分别对直通、双通和旁通等三种工况进行流场模拟。为方便比较将滑套侧壁循环孔分别设置为出口1和出口2,将下接头出口设置为出口3。数值模拟时,选用 紊流模型,定义介质组成为水,其密度为998kg/m3,粘度为0.001Pa·s。采用速度入口,大小设定为5m/s,出口设置为压力,大小为0。

4.4.1 直通状态

当循环阀处于直通状态时,滑套侧壁循环孔被挡住。从滑套中心通孔进入的液体,将由下接头端口流出。经数值模拟,入口流速为5m/s时,出口3的流速为1.24m/s,出口1和出口2的流速均为0。流道整体速度云图(流体速度大小的分布)如下:

图13 旁通状态速度云图

4.4.2 双通状态

处于双通状态时,从滑套中心通孔进入的液体,一部分由下接头端口流出,另一部分则从滑套侧壁循环孔反出,液体共有三个出口,分别为出口1,出口2和出口3。经过数值模拟,入口流速为5m/s时,出口1流速为0.26m/s,出口2流速为0.21m/s,出口3流速为1.3m/s。流道整体速度云图如下:

图14 旁通状态速度云图

4.4.3 旁通状态

当循环阀处于旁通状态时,滑套下端被堵住,从滑套中心通孔进入的液体,只能从滑套侧壁的循环孔流出,液体共有两个出口,分别设置为出口1和出口2。经过数值模拟,入口流速为5m/s时,出口1流速为4.47m/s,出口2流速为4.48m/s,出口3流速为1.3m/s。流道整体速度云图如下:

图15 旁通状态速度云图

双通状态与直通状态相比,出口1和出2的流速有所增加,出口3的流速变化不大。旁通状态时,出口1和出口2的流速则大幅增加。根据各出口的流速,可推算出其流量。分析可知循环阀由直通状态切换到双通状态时,可适量增大循环阀的循环量,而当调整到旁通状态时则可获得最大的循环量。

5 主要结论

(1)研发的基于RFID控制的钻井循环阀。由通信单元、控制单元和驱动执行单元等三部分构成。通过三维建模软件对循环阀各零部件进行了结构设计与模型构建。实现了,激活方式上的非接触方式打开和关闭循环阀;在控制方式的连续循环阀组合中的选择性单独控制;以及三种工作状态上的灵活调节循环量的技术优势和功能。

(2)通过对循环阀不同工况下的流场分析分析表明,在循环阀处于旁通状态时则可获得最大的循环量。

(3)通过工程分析软件进行分析模拟,理论计算,数值模拟等方法对循环阀的结构方案进行了论证,验证了RFID连续循环阀整体结构方案的合理性。