蒸汽旁路管线吹扫断裂并氧化的原因探讨

2022-07-13齐聪

齐 聪

浙江石油化工有限公司 浙江舟山 316000

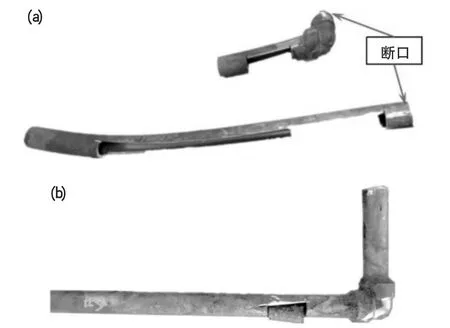

某石化空分装置高压蒸汽管线在投用前吹扫过程中,主蒸汽管线水平旁路管道弯头焊缝侧母材断裂,且断裂管道两侧断面内壁有一层肉眼可见的黑色附着物。经现场调查,蒸汽旁路规格为φ33.4×4.55,材质为15CrMoG,吹扫蒸汽压力为3.8MPa、温度为396℃。蒸汽吹扫约3d 时,旁路管道锻制弯头与支管连接的承插焊焊接接头附近母材处断裂。蒸汽旁路及断裂位置示意见图1,断口处黑色附着物见图2。

图1 蒸汽旁路及断裂位置示意图

图2 断口处黑色附着物

1 原因初步探讨

通过现场断裂管段旁路现场查看,对断裂和附着物原因初步分析探讨,并逐项确认。

(1)吹扫蒸汽温度过高,造成管道超温,导致材料性能下降并在流量计重力拉拽作用下产生断裂,将内壁氧化。但经调取现场工艺操作历史曲线发现,蒸汽温度为396℃,无剧烈波动,符合工艺要求。

(2)蒸汽旁路管道原材料材质、力学性能不合格,在长期高温蒸汽吹扫下,导致材料性能下降,在流量计重力拉拽作用下产生断裂,并将内壁氧化。需要对同批原材料进行理化、力学性能分析。

(3)现场查看发现,断裂旁路管道直径小,靠近断裂处有流量计,且旁路管道无支撑,可能在高温高压蒸汽振动和流量计的重力作用下,旁路管道发生疲劳断裂。需对断裂管段进行失效分析。

(4)在热处理时,管道焊缝温度过高或时间过长,导致材料性能下降,并在流量计重力拉拽作用下产生断裂,并将内壁氧化。需对断裂管段进行失效分析。

2 检测分析

通过初步分析探讨,需对同批原材料进行进一步的理化、力学性能分析,确定断裂管段失效的原因。考虑到还有其他单元同样在蒸汽旁路管线进行了蒸汽吹扫,因此在该单元蒸汽旁路流量计更换时,对同样位置管段进行切割取样,分别对两组旁路管线进行宏观检查和理化分析,对比查找旁路断裂原因和附着物产生原因。取样情况见表1。

表1 断裂管段和正常管段取样清单

2.1 宏观分析

为了便于观察,对1# 、2# 样管壁进行局部切割,如图3 所示。

图3 1#样(a)和2#样(b)管壁的局部切割图

对1# 样管检查发现,断裂部位位于承插焊焊接接头部位直管母材部分,断口呈现30°左右的倾斜角,且母材有撕裂的破口,角焊缝本身没有裂纹。管材内壁解剖后,发现内壁有一层肉眼可见的黑色显金属光泽的附着物,部分已经脱落,脱落后的母材基体呈黑褐色,如图4(a)所示。断裂处外表面外观颜色较深,呈黑色,远离断裂处呈现红褐色。离断裂部位较远的内壁呈黑色,内壁无肉眼可见的附着物。

对2# 样管检查发现,外壁承插焊焊接接头部位呈明显的黑色,颜色较深,远端呈现红褐色与1# 样管类似。承插焊焊接接头部位外壁氧化皮较厚,可见分为三层,外层最厚,向内逐渐减薄,见图4(b)。承插焊焊接接头部位内壁管材内壁解剖后,发现内壁有一层肉眼可见的黑色显金属光泽的附着物,与1# 样管类似。离焊接接头部位较远的内壁呈黑褐色,内壁无肉眼可见的附着物,与1# 样管类似。

图4 1#断裂管段(a)和2#其他单元同位置未断裂管段(b)内壁解剖图

2.2 化学成分分析(光谱检测)

根据《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》GB/ T4336- 2016 标准,使用通道式合金分析仪,对3 个样管进行化学成分分析,结果见表2。由表可见,3 个样品管的化学成分均符合GB/ T5310- 2017 标准中合金结构钢15CrMoG 成分要求。

表2 3 个样品管的化学成分分析结果(wt%)

2.3 力学性能检测

对3 个样管取样进行拉伸实验,结果如表3 所示。由表可见,1# 样管和 2# 样管结果不符合GB/ T5310- 2017 标准中合金结构钢15CrMoG 标准要求,3# 样管符合GB/ T5310- 2017 标准中合金结构钢15CrMoG 标准要求。

表3 3 个样品管的力学性能检测结果

2.4 金相显微组织分析

对1# 、2# 样管进行金相检验,并按照GB/ T5310的规定进行了非金属夹杂物、晶粒度、显微硬度等检测。

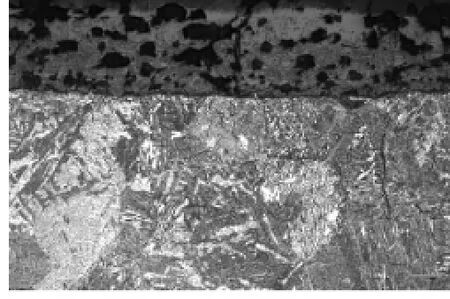

2.4.1 金相组织

金相组织检验结果如图5 和图6 所示。由图5 可见,1# 样管的氧化层区显微组织为贝氏体,含有少量魏氏体,在样管外壁、中间及内壁均检测到裂纹和延晶开裂。2# 样管氧化层区的显微组织为珠光体+ 铁素体,在样管外壁检测到脱碳层1.2mm。1# 和2# 样管中间和远端区取样观察显微组织均为铁素体,已严重球化,球化均在5 级,见图6。

图5 1#样管氧化层区金相

图6 1#和2#样管球化5 级

2.4.2 非金属夹杂物

分别对1# 、2# 样管进行非金属夹杂物检测,1# 样管检测出非金属夹杂物B 类2.0 级,2# 样管未检测出明显的非金属夹杂物,二者均符合GB/ T5310- 2017 标准中合金结构钢15CrMoG 要求。

2.4.3 晶粒度

分别对1# 、2# 样管的氧化层区及中间区域进行晶粒度检测,结果见表4。

表4 1#和2#样管的晶粒度检测结果

2.4.4 显微硬度

分别对1# 、2# 、3# 样管进行显微硬度检测,检测结果见表5。由表可见,1# 样管近断裂处的硬度和2# 样管脱碳层的硬度均不符合GB/ T5310- 2017 标准中合金结构钢15CrMoG 要求。1# 和2# 样管其他区域的硬度虽然符合GB/ T5310- 2017 标准中合金结构钢15CrMoG要求,但与原材料3# 样管硬度相比有明显下降。从金相检验的结果看,材料经历高温过程后,1# 样管断裂部位硬度偏高,晶粒度粗大,力学拉伸也反映出塑性严重下降,金相组织发生变化,说明经历了完全相变,此温度在727~900℃之间。2# 样管也经历了高温,而且发生了外壁脱碳,脱碳和球化一般在500℃以上就会发生。

表5 1#、2#和3#样管的显微硬度检测结果

2.5 氧化层成分分析

对1# 、2# 样管内壁氧化层进行取样和破碎,使用X 射线衍射仪(XRD)对氧化层的成分进行检测,结果如表6 所示。由表可见,两个样管的附着物主要成分为Fe3O4、Cr2FeO4和FeO,2# 样管中还存在少量Fe。

表6 1#和2#样管内壁氧化层的XRD 分析结果

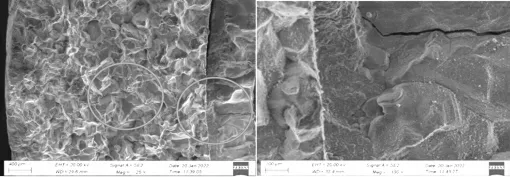

2.6 断口形貌分析

对1# 样管断口除锈去污后进行扫描电子显微镜(SEM)分析,结果如图7 所示。对局部进行放大观察断口处呈晶粒状,有许多反光的小平面,断口面上呈现出许多不同高度的相互平行的解理面之间的台阶。由此推断,1# 样管断裂形式主要是脆性断裂。

图7 1#样管断口形貌SEM 图

2.7 能谱分析

对1# 、2# 样管氧化层分别进行能谱成分分析(EDS),结果如表7 所示。由表可见,1# 和2# 样管样管中的O 元素主要分布在中间氧化层和内壁氧化层区;Cr元素主要分布在中间氧化层,少量分布于母材上。

表7 1#、2#样管氧化层的EDS 数据

3 检测结果整理分析

3.1 材料发生严重的高温氧化

组织结构的转变特征显示出材料的服役温度明显超出15CrMo 耐热钢服役温度上限为550℃的要求。因为珠光体球化和温度密切相关,对于低Cr 的合金钢,要产生CrFe 化合物一般需要625~650℃以上的温度。从内壁氧化皮厚度约1mm 厚度可以估算,炉管在运行状态下的实际温度。对于含1%~3%Cr 的低合金耐热钢来说,氧化层厚度和Larson- Miller 参数相关联,根据Larson- Miller参数表达式估算炉管管壁实际运行温度约864℃。

3.2 氧化区材料力学性能严重下降

靠近焊缝、氧化严重的部位有脱碳层,晶粒度粗大,中间氧化层较稀薄区域与远端区域均为铁素体,球化严重。球化的程度与硬度检测规律一致,球化严重处硬度下降25%左右。

3.3 强度和应力计算分析

对1# 断裂样管采用CASERII 和有限元建模进行应力计算,并考虑流量计的自重和工作参数,断裂部位的薄膜应力+ 弯曲应力约在21.98MPa 左右,最大应力部位位于9 点钟方向,与断裂的部位基本吻合。由于靠近焊缝、氧化严重的管子母材力学性能检测结果均显示屈服明显下降,断裂部位常温最低屈服为118MPa,按照GB/ T5310 附录高温屈服强度比推算,400℃下材料屈服强度约为55MPa、抗拉强度120MPa。从实验结果判断该断裂属于脆性断裂,且裂纹延晶开裂,是因为材料经历高温,发生奥氏体转化,冷却时成为铁素体或马氏体;且流量计和旁路无支撑,蒸汽吹扫时振动产生的叠加应力超过材料极限,从而导致解理断裂。

3.4 超温原因分析

根据材料性能变化的部位和趋势,发现越靠近管端,氧化越严重,性能越差,可以判断为局部受热超温所致。蒸汽吹扫396℃温度下持续3d 时间都不可能产生1mm 厚氧化皮,只有材料加工和焊热处理过程中才会有超温的可能。

(1)管材制造时是整体热处理,如果超温将出现大范围氧化,但从样管检测结果判断,其他部位没氧化情况。

(2)安装时,由于该处管段长度很短,会采用切割等工序,但不同单元位置同时出现类似情况,可以排除火焰切割导致的的可能。同时,焊接过程时间较短,不具备产生厚氧化皮的条件。

(3)从1# 、2# 样管外观颜色可以看到,在锻制弯头外表面及角焊缝外侧一定范围,氧化皮颜色呈对称分布,应是角焊缝和锻制弯头整体加热,焊缝弯头整体热处理温度偏高,时间较长导致。

4 结论

综上所述,材料经历远超使用温度上限的热加工过程,且持续较长时间,导致组织发生变化,材料球化严重,致使力学性能严重下降。同时,该处由于内压和阀门自重导致的应力水平接近材料的屈服极限,在蒸汽吹扫时,由于流速流量的变化,产生喘振和振动,产生的附加应力叠加内应力等超过材料许用应力,导致了管道破裂。

根据分析结果制定了整改措施,对旁路管线进行更换,焊接后采取可靠的热处理方案并严格监控热处理温度和时间,并在旁路管道流量计处增设支撑。整改后重新吹扫、投运至目前,蒸汽旁路管线未出现此类问题。