地铁车站深基坑工程施工难点及安全技术对策

2022-07-13陈益群

陈益群

漳州市角美轨道交通投资发展有限公司 福建漳州 363107

1 工程概况

以某地铁岛式车站建设项目作为研究对象,该项目内的地铁车站属于单柱双跨框架结构。站台中心里程为YDIK3+474.835,沿线右侧的起点里程YDIK3+382.735,终点里程YDIK3+626.373。车站总长度设计为243.65m,标准段基坑的宽度为19.7m,基坑深度设计为16.02~17.22m,顶板部位的覆土厚度保持在2.4~2.7m。沿线需要设置2 个风亭、3 个进出口、1 个预留进出口。主体结构部分采用明挖顺作法施工,基坑采用一次性围挡进行封闭。结合设计图纸来看,深基坑部分的安全支护体系设计为甲级,安全设计等级属于一级。

2 施工难点及对策

2.1 施工难点

(1)根据设计图纸及施工总体筹划,龟山站两端均盾构始发井,为保证盾构机的正常始发节点,南北两端结构施工进度为本工程的重要节点。

(2)本工程属于深基坑,车站地势起伏,总体上西高东低,必须充分考虑雨季施工及排水措施。

(3)本主体结构地质较为复杂,含有淤泥质土、粉细砂层及中粗砂层,含水量大,基坑开挖时,应加强降水、严格放坡开挖,防止造成边坡失稳。

(4)基坑土方开挖与钢管支撑架设施工交叉作业,对基坑安全至关重要,兼顾二者同步实施是本工程的重点。

(5)基坑土方开挖时,在基坑监测的同时,还需密切关注排洪渠水位及建构筑物监测情况,确保施工安全。

2.2 对策

(1)对基坑内部进行降水操作过程中,应该加强监测力度,及时对降水监测数据进行分析。施工单位在对深基坑内的淤泥层进行开挖过程中,可以采用放坡的形式进行开挖作业。当开挖至淤泥层后,可以使用2cm 厚的钢板垫底,保证挖机移动过程中不会发生倾覆。开挖过程中随时观察边坡的变化,避免出现塌方现象,尽可能提高开挖效率,不得在降雨情况下开挖土方。开挖形成的断面应该及时采用喷射混凝土的防护措施。

(2)在开挖基坑土方的过程中,应该对基坑附近的已有建筑及道路环境进行监测,采用信息化施工管理,结合监测数据来指导施工。土方开挖不得出现超挖现象。

(3)在进行基坑内土方的开挖时,应该保证降水、排水的施工质量,促使深基坑内的积水或是地下水可以排放至基坑以外,确保积水不会渗入至土层内。

(4)基坑开挖应该分层、分段进行,每段开挖的坡度控制在1∶1.5,总坡度应<1∶3。

3 施工技术对策

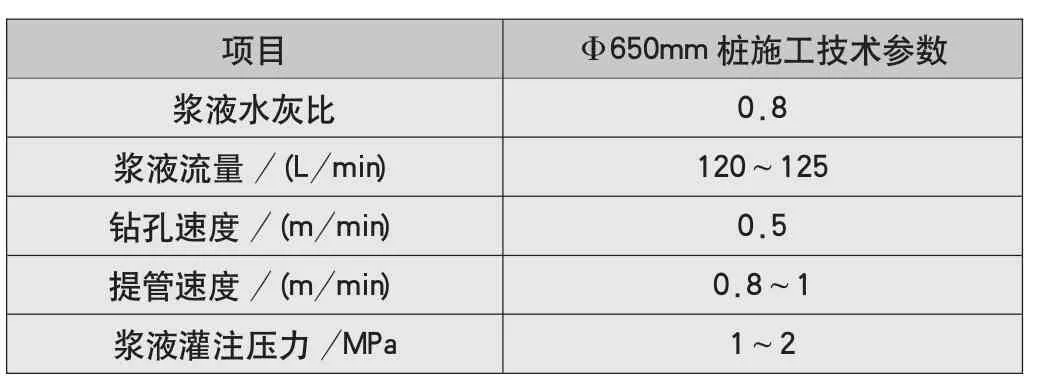

龟山站主体基坑采用φ650@450mm 三轴搅拌桩进行地连墙槽壁加固,水泥参量采用20%,加固深度约9.2~17.2m。1~4 轴范围内加固至地面以下17.2m,8~14 轴范围内加固至地面以下16.3m,14~15 轴范围内加固至地面以下9.2m,22~31 轴范围内加固至地面以下9.2m。三轴搅拌桩施工参数见表1,具体提升速度参数根据实地试桩确定。

表1 三轴搅拌桩施工参数

3.1 三轴搅拌桩槽壁加固施工

(1)工艺试桩。三轴搅拌桩试验的数量应≥2 根,成桩后应该进行抽芯检测,观察喷浆的均匀度,分析水泥搅拌桩的施工质量。

(2)测量放线和场地清理。结合设计要求,对施工场地进行平整处理,平整作业完成以后开始测量放线,结合设计图纸放出宽度并绘制出布桩平面图,标注桩的序号并放出桩位,制桩之前需要监理单位进行验收。

(3)开挖沟槽。结合主轴线、围护基坑的尺寸放出搅拌桩围护体系的内边线,然后报监理单位进行验收。沟槽开挖之前,明确单轴机中心线距离定位线的距离,在定位线上标记出单轴机加固的具体位置,使用短钢筋加固。当监理单位质量验收合格以后,才可以进行沟槽开挖,结合设计图纸来看,沟槽的宽度、深度分别为:1.2m、0.9m。若施工过程中遇到特殊情况,施工单位可给出应急方案,但需要监理单位认定后才可进行施工。

(4)测量定位及钻孔设备准备就绪。在开挖区域内测量放线,并清晰标记出成槽的具体部位[1]。根据成槽位置移动桩架,桩架的位置偏差应<5cm。钻孔前,使用专业的测量设备将作业平台调平,保证平台的稳定性。

(5)连接形式。机械设备按照设计加固部位的长度方向进行移动,施工顺序应该结合成槽的先后进行确定。

(6)制备水泥浆液。开钻前对拌浆工作人员做好交底工作,因加固数量较少采取袋装水泥拌制水泥浆,在施工现场安装好水泥浆搅拌系统,计算出固定袋数所需水泥量,以确保浆液质量的稳定。施工前应搭建好拌浆施工平台,平台附近搭建水泥罐,对全体工人做好详细的施工技术交底工作,水泥采用P.O42.5 级普通硅酸盐水泥,水泥浆液的水灰比严格控制在0.8。每根桩水泥用量= 单根桩面积×有效桩长×土的容量×水泥掺量。

水泥浆的制备须有充分的时间,要求大于3min,以保证搅拌均匀性。水泥浆从灰浆拌和机倒入储浆罐时,必须通过过滤网,把水泥硬块剔出。浆液进入储浆罐中必须不停地搅拌,以保证浆液不离析。拌制浆液的时间超过2h的应作为废浆处理,施工时泵送水泥浆必须连续,水泥浆用量以及泵送水泥浆的时间应有专人记录。

(7)搅拌、注浆。根据设计所标注的桩底标高,成槽机在成槽和提升全过程中,保持螺杆匀速转动,匀速下钻,匀速提升,同时根据下钻和提升两种不同的速度,注入水泥浆液,水泥采用P.O42.5 级普通硅酸盐水泥,并采取高压喷气在孔内使水泥土翻搅拌和,在桩底部分必须重复搅拌注浆,保证整桩搅拌充分,均匀,确保搅拌桩的质量。

根据抓斗下沉和提升两种不同的速度,注入土体搅拌均匀的水泥浆液,确保水泥土搅拌桩在初凝前达到充分搅拌,水泥与被加固土体充分拌和,确保搅拌桩的质量。

水泥浆拌制安排专人监控,确保水泥浆供应充足及时,保证水泥浆拌制质量。在施工中根据地层条件,严格控制搅拌机下沉速度和提升速度,确保搅拌时间,根据设计图纸的搅拌桩深度,下沉和提升过程中,下沉速度为0.5m/ min,提升速度为0.8~1.0m/ min,每根桩均应匀速下钻、匀速提升,以满足水泥掺量要求(20%)。经常进行现场实测压浆泵的流量、泥浆比重、浆液配合比及提升速度,确保桩体的成桩质量。

3.2 地下连续墙施工技术

3.2.1 地连墙施工

(1)预埋件安装。垂直方向,对导墙的标高进行测量,确保测量的精准度,结合导墙的标高来设置钢筋笼的竖向位置。然后使用红色油漆明确标记出钢筋网的中心部位。下放钢筋笼时,确保钢筋网的中心位置与导墙部位相互重合,若二者有偏差,应立即进行调整。

(2)成孔、清孔作业。成孔以后检查孔槽的质量,保证导墙的中心点与槽段中心点之间的偏差符合现行规范的要求。清孔时使用的泥浆比重控制在1.15~1.3 之间;施工过程中,技术员应该频繁检测泥浆的含砂率及黏度。

(3)防止槽壁塌方。结合现场土质情况调节泥浆的性能,在施工需要的情况下,可以选择优质泥浆,适当提高泥浆的比重,促使开挖的槽段可以在短期内形成液体支撑。保证泥浆补给的时效性,泥浆顶面的标高保持稳定,避免附近行车或机械设备对地层造成较大的振动。

(4)钢筋笼绑扎及吊装。钢筋笼的尺寸必须符合设计要求,钢筋笼主筋部位的接头需要错开搭接,钢筋保护层的厚度不得低于7cm;避免钢筋笼与孔壁相互触碰,确保钢筋笼不会出现变形现象,此外,钢筋保护层的厚度需符合现行规范的要求。当钢筋笼吊放至设计标高以后,检查其垂直度,检查合格后开始进行加固。

(5)浇筑混凝土。地下连续墙部位的混凝土需具备良好的和易性,混凝土的配合比可以通过实验室实验予以确定。坍落度保持在180~220mm。当钢筋笼吊放完成以后,立即浇筑混凝土,确保混凝土振捣密实,混凝土浇筑的过程中避免间歇,若遇到特殊情况时,那么其间歇的时间控制在4h 以内。混凝土灌注需要预留试块,抗压试验按照每100m3标准,预留1 组试块。

(6)泥浆配置。泥浆备制优先选择使用膨润土,泥浆性能可以根据成槽的方法、地质条件进行确定。

(7)钻孔设备准备就绪。当成孔设备准备九尾以后,施工人员则可以利用液压设备展开作业。应该先对两端进行开挖,然后开挖中间部位。标准段也应该先开挖两端,然后开挖中间部位,确保抓斗两侧受力均匀,保证成槽的垂直度。槽段开挖作业完成后,需检查成槽的位置、宽度、深度以及垂直度指标,检查合格后开展后续作业。

(8)清槽。清槽作业可以分阶段完成,成槽时即可开始进行清渣处理,清渣采用泥浆循环作业法。假若泥浆的含砂率非常高,或是孔底部位的沉渣厚度比较大,那么施工单位可以选择使用空气吸泥法进行清槽作业。清底过程中不断地注入新鲜泥浆,确保浆液表面标高保持稳定。二次清孔时,可以采用循环作业法将孔底的沉渣清理干净,以保证孔底部位的沉渣厚度符合规范要求。清槽作业完成以后,槽底的渣土厚度应≤100mm,泥浆比重应≤1.2,泥浆含砂率应≤7%。

3.2.2 钢筋笼的制作安装

(1)钢筋笼的制作。钢筋笼的制作直接在作业平台上进行,主筋使用直螺纹套丝进行连接,主筋与水平筋之间使用焊接方式连接。主筋、水平筋与钢筋笼四周的连接使用点焊方式进行连接,其他连接部位则使用50%交错点焊。主筋与吊筋、吊耳与主筋之间使用单面焊接的方式进行连接,桁架部位的斜向钢筋之间采用双面焊接的方式进行加固。连续墙部位的预埋件必须要根据设计要求进行连接。(2)钢筋笼吊装。钢筋笼吊装使用2 台起吊设备安装,设置8 个吊点,直接吊装在槽内。实际作业使用1 台150t 的SCC1500C 履带吊,1 台90t 的SCC900C 履带吊。

3.2.3 导管安装

导管使用Φ250mm 钢管,单根钢管的长度为2.5m,并配备长度为0.5m、1m、1.5m 的短管,施工现场预留备用管,备用管的数量应该为导管总数量的20%~30%。钢管内壁应该保持光滑,接口部位必须连接密实,在使用之前需要对钢管的水密性进行试验。

3.2.4 混凝土灌注

(1)浇筑混凝土之前,施工人员需要对混凝土的配合比、坍落度进行检查,在检查合格的情况下方可开始浇筑。

(2)混凝土浇筑的过程中,保证导管深入混凝土中的深度不得低于1m,但是也不得超过3m。

(3)第一批次的混凝土全部浇筑完成后,检测孔度沉渣厚度,符合规范要求,继续浇筑剩余混凝土。

(4)在导管孔内设置隔水皮球后,开始灌注封底混凝土。若导管内进水,则混凝土灌注质量将不达标。