酸浸钒渣制备高强陶粒工艺

2022-07-13王勇海梁效牛芳银曹欢郭月琴

王勇海 ,梁效 ,牛芳银 ,曹欢 ,郭月琴

(1. 西安西北有色地质研究院有限公司,陕西省矿产资源综合利用工程技术研究中心,陕西 西安 710054;2. 中南大学资源加工与生物工程学院,湖南 长沙 410083)

陕南地区石煤钒资源丰富,酸浸提钒后产生大量的钒渣,钒渣堆存给企业和社会发展带来了严重的经济负担和安全环境隐患,亟需对钒渣进行综合利用,减小相关危害[1-4]。陶粒是一种人造轻集料,具有密度低、强度高、孔隙率高、抗冻性良好等优异性能,广泛应用于建材、园艺、耐火保温材料、化工、石油等领域[5-7]。传统制备陶粒的原料为粘土和页岩等,但资源量逐渐减少,制陶成本逐渐增高。采用尾矿、污泥等固体废弃物制备陶粒成本低廉,成为研究热点[8-10]。 本研究将千家坪钒渣、黏土和粉煤灰混合,在圆盘中摇制成球,再经烧结得到陶粒,对陶粒制备的物料配比、用水量、制粒时间、预热温度、预热时间、焙烧温度、焙烧时间作了系统的研究,以制备性能优异的陶粒,使钒渣变废为宝。

1 实 验

1.1 实验原料

实验原料包括商洛千家坪钒矿的酸浸钒渣,当地的黏土和电厂粉煤灰。制陶要求原料的粒度很细,一般-0.074 mm 80%。钒渣经磨细后-0.074 mm 84.20%,黏土和粉煤灰-0.074 mm 含量分别为90.53%和90.79%,三种原料的粒度均满足制陶的要求。

各原料的主要成分见表1,可以看出钒渣SiO2含量高、Al2O3含量低,粉煤灰SiO2和Al2O3含量均比较高。因此,以钒渣主要的硅质材料,粉煤灰为主要铝质材料,黏土为粘结剂,主要起到增强塑性的作用,便于制粒。粘土的硅铝含量也比较高,也能在一定程度上提供硅质及铝质成分。熔剂主要为Fe2O3、CaO、MgO、K2O、Na2O 等,在钒渣、黏土及粉煤灰中均有一定的含量。

表1 制陶粒原料的主要成分/%Table 1 Chemical composition of the raw material for ceramsite

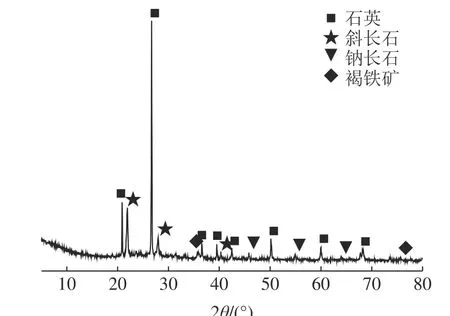

各原料的X 衍射分析(XRD)结果见图1。

图1 制陶粒原料的XRDFig.1 XRD diagram of raw materials for ceramsite

可以看出,钒渣以石英、石膏、重晶石矿物为主,黏土主要含石英、钠长石和白云母,粉煤灰主要矿物组成为石英和斜长石。

1.2 实验方法

1.2.1 陶粒制备工艺

钒渣制备陶粒的主要流程为:钒渣+黏土+粉煤灰-混匀-加水制粒-干燥-预热-焙烧。具体实验过程是将磨细的钒渣与黏土和粉煤灰混合均匀,加水摇制成粒度5~15 mm 的生料球,再将生料球放入温度为105℃的烘箱中,干燥120 min。最后将陶粒转移到高温烧结炉中先低温预热再高温焙烧,焙烧后自然冷却即得到烧结陶粒。

1.2.2 陶粒性能测试方法

实验所得陶粒按GB/T 17431.1—2010《轻集料及其实验方法 第1 部分:轻集料》中的标准测定堆积密度、吸水率、筒压强度。在条件实验中采用数显万能实验机对单个陶粒的颗粒强度进行测试,加压速度为50N/s,颗粒抗压强度按公式(1)计算:

式中:S 为陶粒的颗粒强度,单位MPa;D 为陶粒的直径,单位mm;Pm是陶粒的最大破坏荷载,单位N。

2 实验结果与讨论

2.1 原料配比实验

根据Riley 相图[11]可以得出烧制陶粒的原料化学成分范围为SiO2:53%~79%、Al2O3:10%~25%,熔剂总和:3%~26%。考虑钒渣的最大利用率和原料的硅铝及熔剂含量,制定原料配比方案见表2。

表2 制陶粒原料的配比方案Table 2 Proportional programme of raw materials forceramsite

由于钒渣中Al2O3含量低,粉煤灰中Al2O3含量高,为了补充足够的铝质,粉煤灰的添加量比较高。

在制粒用水量为干料的18%、制粒时间为20 min 情况下制成不同配比的生陶粒,在预热温度为400 ℃、预热时间为30 min、焙烧温度为1130℃、焙烧时间为30 min 的条件下烧制陶粒,陶粒在马弗炉中自然降温至室温测试性能。

观察不同配比下烧成的陶粒,可以看出黏土用量越多,陶粒颜色越红,钒渣用量越多,陶粒颜色越灰。烧结后陶粒外形坚硬,有一层釉质层。

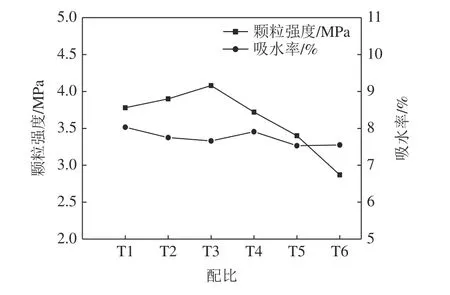

对6 种配比下的烧结陶粒进行颗粒抗压强度及吸水率测试,结果见图2。

图2 不同配比下陶粒的颗粒强度和吸水率Fig.2 Particle strength and water absorption of ceramsite at different proportion

由表2 和图2 可知,原料Al2O3含量在10%以上时,随着钒渣配比的增大,陶粒颗粒强度也逐渐增大;原料Al2O3含量在10%以下时,陶粒颗粒强度不断降低。各配比下陶粒的吸水率变化不大。

烧制陶粒时原料中SiO2、Al2O3以及熔剂的含量对其烧成的性能至关重要,SiO2和Al2O3是陶粒主要的增强物质,在高温烧结过程中,熔剂首先熔融,从而助推含有SiO2及Al2O3的矿物质发生结构转变,形成稳定、高强的结构体系。T1~T3 配比SiO2、Al2O3和熔剂含量均满足烧制陶粒的要求,且SiO2和Al2O3的总含量逐渐增大,相应的陶粒颗粒强度逐渐增大;T4~T6 虽然SiO2和Al2O3的总含量不断增大,但Al2O3含量不满足要求,且逐渐降低,因此,所得的陶粒颗粒强度逐渐减小。

综合来看,T3 配比的陶粒颗粒强度较大,吸水率满足要求,因此选择T3 配比(钒渣∶黏土∶粉煤灰=6∶1∶3)进行其他实验。

2.2 制粒工艺实验

2.2.1 制粒用水量实验

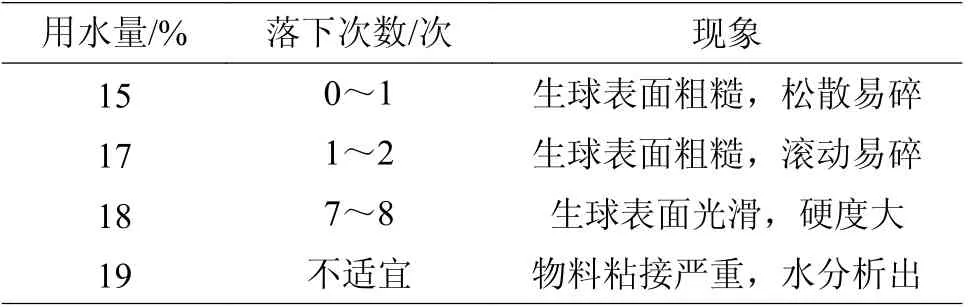

表3 不同用水量下生球的性能Table 3 Performance of raw balls at different water consumption

从表3 可以看出,制粒用水量过低时,虽然粉料能够成球,但球的强度低,容易碎裂;制粒用水量过高时,物料容易结块,制成的生球互相粘结,对成球不利;制粒用水量在18%时,成球容易,且生球硬度大,落下次数达7~8 次,满足生球落下强度要求。因此,制粒用水量选择为18%。

2.2.2 制粒时间实验

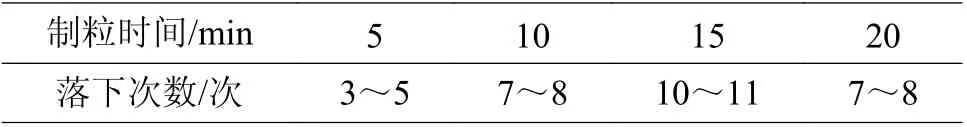

制粒时间指摇制陶粒开始到制粒结束的时间。在物料配比为T3、制粒用水量为18%的条件下,改变制粒时间。不同制粒时间下生球落下强度见表4。可以看出,制粒时间为15 min 时,生球的落下强度最大,制粒时间过短时,水分渗透的不够均匀,粉料的粘结力度小,生球强度较低;制粒时间过长时,生球受碰撞打击的次数增多,使其力学结构遭到破坏,强度也会降低。因此,制粒时间过短过长均对生球强度不利,选择制粒时间为15 min 比较适宜。

表4 不同制粒时间下生球落下强度Table 4 Drop strength of raw balls at different granulation time

2.3 预热焙烧工艺实验

陶粒生球经过干燥后进行预热及焙烧,预热的目的是减少生球突然进入高温区,因温度变化过于猛烈而导致其炸裂。预热过程中一些有机质和碳酸盐等组分基本分解,使料球进入焙烧带后,不会因过大的膨胀而影响陶粒的强度。生陶粒在经过干燥、预热后,其强度仍然很低,高温焙烧是提高陶粒强度的重要方法。陶粒焙烧过程的主要是硅铝质材料发生物理化学变化形成其他高硬度的矿物质,使陶粒具有较高的强度。预热焙烧工艺条件主要包括:预热温度、预热时间、焙烧温度和焙烧时间,因此,以这些条件展开实验。

2.3.1 预热温度实验

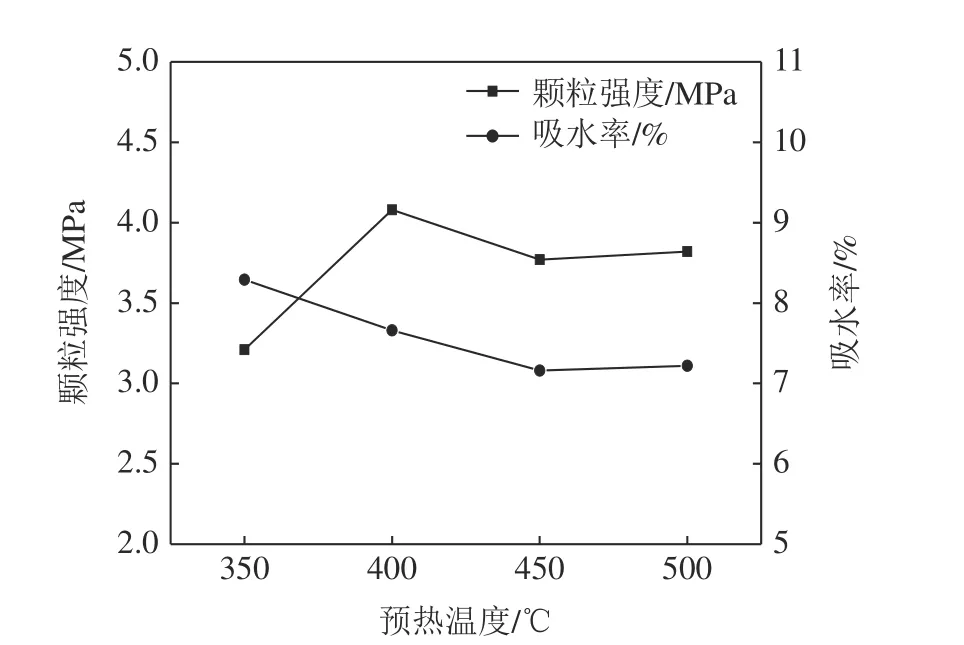

在物料配比为T3、制粒用水量18%、制粒时间15 min、预热时间30 min、焙烧温度1130℃、焙烧时间30 min 的条件下,改变预热温度。不同预热温度下陶粒的性能见图3。

图3 不同预热温度下陶粒的颗粒强度和吸水率Fig.3 Particle strength and water absorption of ceramsite at different preheating temperatures

由图3 可以看出,随着预热温度的升高,陶粒的吸水率有降低的趋势。预热温度从350℃升高到400℃,陶粒的颗粒强度快速增大,预热温度升高至450℃时,陶粒的颗粒强度有所降低,再继续升高预热温度,陶粒的颗粒强度变化不大,约为3.8 MPa。为了保障陶粒的强度,选择预热温度为400℃为宜。

2.3.2 预热时间实验

1.各生产单元分布较广,监督检查工作实施的线长面广,需依靠以属地单位为主、安全主管部门联合检查为辅的检查形式,但如何监督属地的自查工作存在困难。

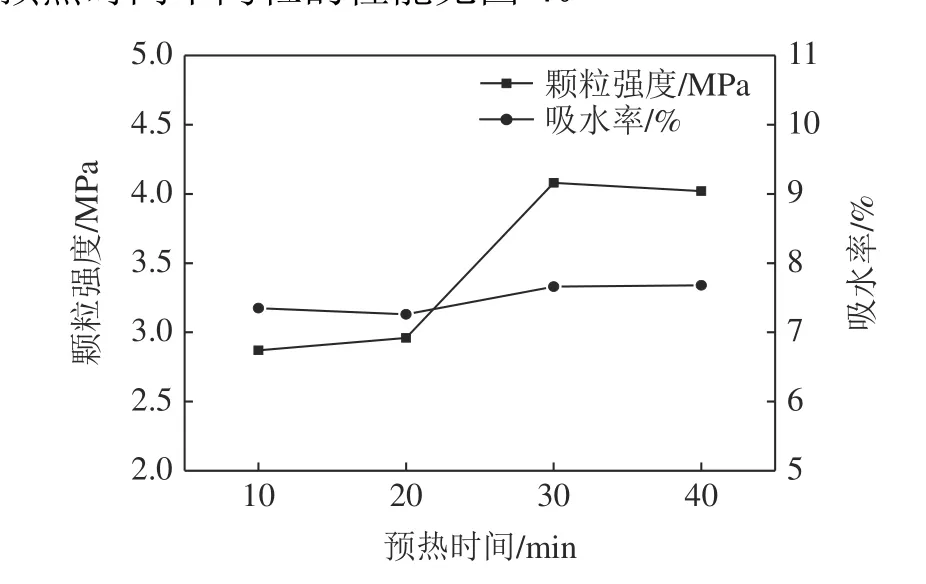

在物料配比为T3、制粒用水量18%、制粒时间15 min、预热温度400℃、焙烧温度1130℃、焙烧时间30 min 的条件下,改变预热时间。不同预热时间下陶粒的性能见图4。

图4 不同预热时间下陶粒的颗粒强度和吸水率Fig.4 Particle strength and water absorption of ceramsite at different preheating times

由图4 可以看出,随着预热时间的延长,陶粒的颗粒强度提高、吸水率略微增大。预热时间从10 min 延长到20 min 时,陶粒的颗粒强度增大不明显,预热时间延长至30 min 时,颗粒强度显著提高,继续延长预热时间颗粒强度变化不大。因此,选择预热时间为30 min。

2.3.3 焙烧温度实验

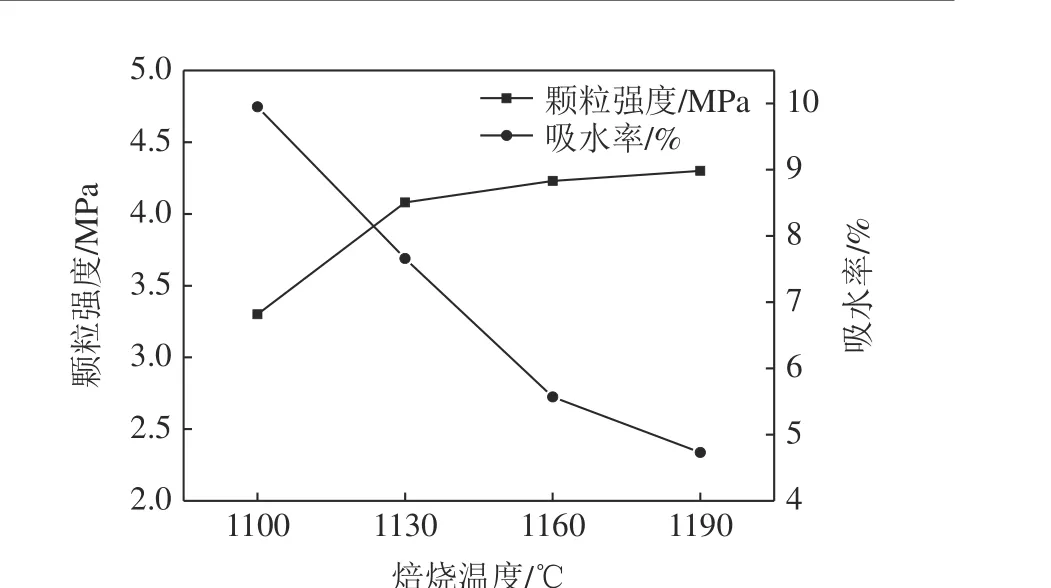

在物料配比为T3、制粒时间15 min、预热温度400℃、预热时间30 min、焙烧时间30 min 的条件下,改变焙烧温度。不同焙烧温度下陶粒的性能见图5。

由图5 可以看出,随着焙烧温度的增大,陶粒的颗粒强度逐渐增强、吸水率基本呈线性降低。当焙烧温度达到1190℃时,陶粒受高温烧结,颗粒之间以及颗粒与瓷坩埚之间有粘结,对烧陶不利。

图5 不同焙烧温度下陶粒的颗粒强度和吸水率Fig.5 Particle strength and water absorption of ceramsite at different roasting temperatures

焙烧温度对陶粒的强度有很大的影响。如果温度太低,则反应速率慢,甚至难以达到焙烧固结的效果,还不能形成很好的孔结构,外层还没有形成致密的釉层,因此强度低、吸水率高;当温度逐渐升高,焙烧固结的效果逐渐提高,陶粒孔隙收缩、孔骨架形成,且表面形成致密釉层,其强度高、吸水率低,性能逐渐趋好。焙烧温度过高,会导致陶粒中的物质熔融粘结从而影响陶粒的质量。综合考虑选择焙烧温度为1160℃为宜,此时陶粒的颗粒强度大、吸水率低。

2.3.4 焙烧时间实验

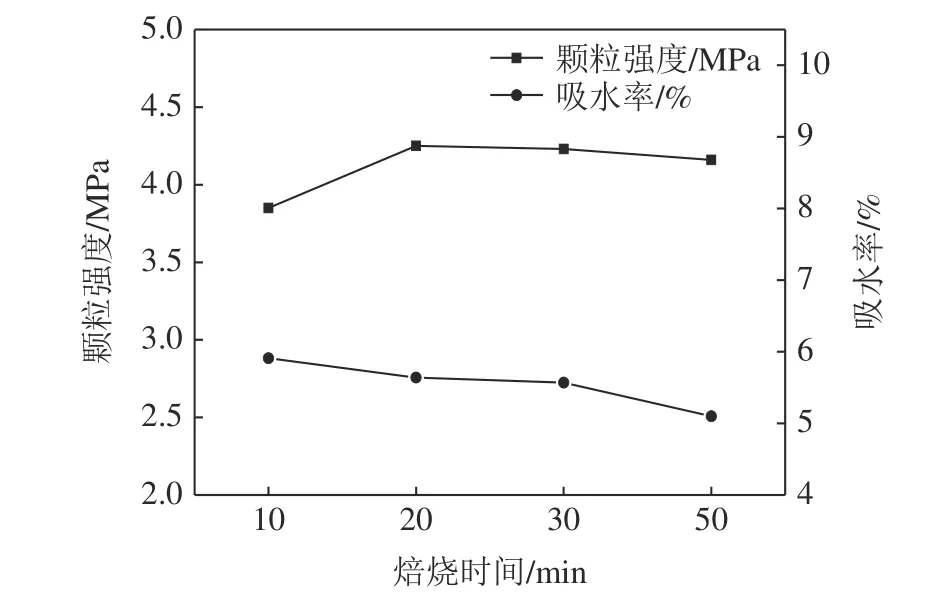

在物料配比为T3、制粒用水量18%、制粒时间15 min、预热温度400℃、预热时间30 min、焙烧温度1160℃的条件下,改变焙烧时间。不同焙烧时间下陶粒的性能见图6。可以看出,随着焙烧时间的延长,陶粒的颗粒强度先增大后减小,吸水率有降低的趋势。当焙烧时间为20 min 时,陶粒即有很高的强度,焙烧时间继续延长对强度反而不利。

图6 不同焙烧时间下陶粒的颗粒强度和吸水率Fig.6 Particle strength and water absorption of ceramsite at different roasting times

焙烧时间是陶粒综合性能形成的阶段,是影响陶粒性能的重要指标。焙烧时间过短,陶粒内部反应还没有进行完全温度就开始下降,其内部孔结构不能很好形成,外表不能形成一层致密的釉层,因此其强度低、吸水率高;焙烧时间适中时,陶粒的孔结构稳固,表面也会形成一层致密的釉层,其强度高、吸水率较小;焙烧时间过长时,陶粒表面的熔融的矿物质较多,体积会收缩,孔结构会遭到破坏,导致强度在一定程度上降低。焙烧时间越长能耗也越高,因此,适宜选择焙烧时间为20 min。

2.4 成品陶粒性能分析

通过上述条件实验,在物料配比为钒渣∶粘土∶粉煤灰=6∶1∶3、制粒用水量18%、制粒时间15 min、预热温度400 ℃、预热时间30 min、焙烧温度1160℃、焙烧时间为20 min 的较优条件下,烧制大量的陶粒进行性能测定,测得陶粒的筒压强度为11.58 MPa、堆密度为1014.7 kg/m3、吸水率为5.61%、粒形系数为1.15、烧失量为0.34%。

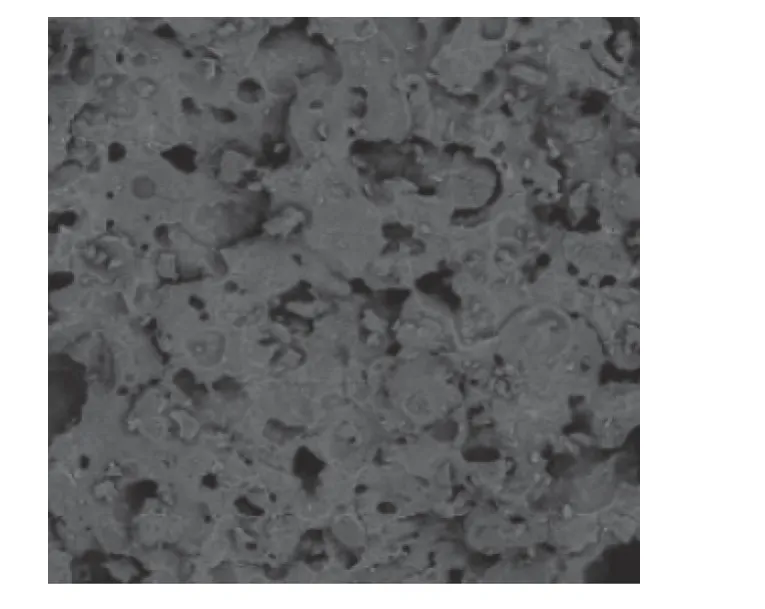

对陶粒进行扫描电镜(SEM)和XRD 分析,结果见图7 和图8。从图7 可以看出,陶粒的孔隙发达,且孔结构致密、孔骨架比较好,既能够提高陶粒在使用过程中的保温隔热性,又能够保证陶粒的强度。从图8 可以看出,陶粒的主晶相为石英、斜长石和钠长石,这些矿物形成集合体,提高了陶粒的抗压强度。

图7 陶粒SEM(500 倍)Fig.7 SEM analysis of ceramsite (500x)

图8 陶粒XRDFig.8 XRD diagram of ceramsite

3 结 论

(1)烧制陶粒要求原料的SiO2、Al2O3以及熔剂含量在一个合适的范围内。钒渣硅含量高、铝含量低,黏土和粉煤灰硅、铝及熔剂含量均比较高,将钒渣、黏土和粉煤灰按一定比例混合,通过其硅、铝和熔剂组分的互补,能够达到制备陶粒对原料化学成分的要求。

(2)以千家坪钒渣为主制备陶粒,在钒渣、黏土和粉煤灰配比为6∶1∶3,制粒用水量为18%、制粒时间为15 min、预热温度为400℃、预热时间为30 min、焙烧温度为1160℃以及焙烧时间为20 min 的条件下,能够制得筒压强度为11.58 MPa、堆密度为1014.7 kg/m3、吸水率为5.61%、粒形系数为1.15、烧失量为0.34% 的高强陶粒,符合密度等级为1100 级别人造轻集料的要求。可用于建筑用混凝土骨料、制备陶粒混凝土,从而促进钒渣的利用。

(3)钒渣、黏土和粉煤灰在烧结成陶粒的过程中矿物形态变化,形成了以石英、长石为主的矿物集合体,有助于提高陶粒的强度。