GP500大型铝电解槽支撑梁结构力学仿真计算分析

2022-07-13敖红敏

敖红敏

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

0 引 言

目前,国内新建铝厂设计基本采用500 kA及500 kA级以上的大型铝电解槽。大型铝电解槽的结构主要分为槽上部结构、槽壳及内衬结构。槽上部结构包括:阳极组块、阳极母线、阳极升降机构、打壳下料装置、支承梁、槽罩板、槽管网及电缆等。电解槽上部的支撑梁结构是电解槽上部机构中重要的承重部件,它必须保证在电解槽正常工作环境下承担电解槽上部装置所有部件的重量。因此,在设计过程中,必须保证在电解槽在高温、高烟气、高磁场的工作环境下,支撑梁的应力和应变都不能超过允许值。结构的力学性能必须要满足电解系列的生产需求,才能实现电解生产的正常运行。支撑梁设计必须稳定可靠,即使在满足强度刚度及电解槽上部所有配置的各种机构要求下,要做到重量最轻,功能齐全。

国内设计的135 kA、160 kA等小型铝电解槽,支撑梁结构基本采用的是桁架梁结构,此结构具有重量较轻,焊接方便等特点。经过技术的发展,贵阳铝镁设计研究院首次提出了箱型板梁结构的支承主梁,并采用了ADINA结构仿真计算程序,仿真计算了此结构的变形和应力,并将此设计首次应用于河南沁阳280 kA铝电解槽的设计中工程中。在此后,随着电解槽的逐步大型化,在240 kA电解槽、320 kA电解槽、420 kA电解槽及以上槽型的设计中,支撑梁结构逐渐升级优化了箱型板梁结构。同时,国内另一电解设计院,沈阳铝镁设计研究院设计的大梁结构,也采用箱形板梁结构。板梁结构具有的特点是:刚性足够大,承载重量能力优于桁架结构,并具有外观整齐等优点。因此,在前期的设计过程中,可以通过变更腹板的宽度和厚度的方式来达到不同的力学性能,从而满足不同条件下力学性能结构的需要,使力学设计结构更加合理。同时,钢板梁结构在安装制作的过程中,自动化切割及自动化焊接程度高,更有利于保证支撑梁结构的制作质量,因此在500 kA级及500 kA以上超大型铝电解槽支撑梁设计中仍继续采用箱形板梁结构。

根据GP500 kA铝电解总图配置,电解槽大面基本上采用6点立柱进电模式。6根立柱母线位于大面加工面的一侧,阳极母线需穿过支撑梁上的6孔与立柱母线接连。电解生产过程中,厂房上部的电解多功能天车在操作过程中需要通过电解槽上方,因此支撑梁结构不可过高,同时,为了满足生产过程中出铝、打壳等工艺操作,支撑梁结构不可过低。支撑梁的高度和宽度对受力情况影响都比较大,所以在设计过程中对支撑梁的结构力学进行仿真计算分析是非常有必要的。

1 支撑梁结构分析仿真要点

根据电解生产工艺特点,电解槽的上部结构主要承受的力为静载荷。该文主要使用仿真软件ANSYS模拟平台中的静荷载模块进行力学仿真分析。支撑梁的结构基本采用16~22 mm厚的钢棒焊接而成,其结构特点是跨度大、载荷集中,钢梁板材的截面较高。为了节省钢材,减少自重,大梁的腹板一般选用比较薄的钢板。在设计中需要同时权衡支撑梁整体受力情况及材料的厚度的选用,在保证足够的力学性能情况下,尽量减少材料的用量和重量,提高经济价值。由于上部结构采用的是较薄的钢板焊接而成,因此也需要重点考虑支撑梁结构的稳定性,而实际设计工作中,手工计算上部结构的失稳校核极为困难,所以该文采用ANSYS模拟平台的Eigenvalue Buckling模块,对支撑梁进行线性屈曲分析,以此来判定其稳定性。

在ANSYS-workbench线性静力学模块中,主要采用的是积分法求梁的变形,其基本算法步骤如下:

①外力分析,列平衡方程,求支座反力,并校核计算结果;

②内力分析,列弯矩方程;

③列出梁的挠曲线近似微分方程,并对其逐次积分;

④利用边界条件及连续条件确定积分常数;

⑤将求得的积分常数带入,确定挠度方程。

结构静力分析的有限元方程为:

[K]{u}={F}

式中:

[K]——刚度矩阵;

{u}——位移矢量;

{F}——静力载荷。

在结构分析中,材料模型是指材料的应力和应变关系,对于各向同性线性弹性材料,应力-应变关系服从Hooke定律,需要的基本材料参数有弹性模量E和泊松比ν。

式中,G为剪切模量,G可由弹性模量和泊松比导出:

由于支撑梁是在高温的条件下进行作业,因此需要考虑整体环境的温度变化产生的热膨胀,则需要给出热膨胀系数α,因此应力-应变关系中需要增加热应变:

εth=α△T

由于支撑梁结构均采用的是16~22 mm的薄钢板,因此在稳定分析方面做了以下假设:

(1)直线在垂直中面发生变形后,仍与中面保持垂直,同时此直线的长度不发生变化;

(2)垂直于中面的应力忽略不计;

(3)板中面上没有平行于个点位移发生。

2 建立支撑梁仿真模型及网格划分

支撑梁结构不仅作为主要的受力结构,还包含了很多生产工艺功能。主要有含氟氧化铝料箱(用于槽上存储氧化铝供下料使用)、氟化盐料箱(用于存储氟化盐调节电解质成分使用)、支撑下料打壳系统、集气排烟系统及槽上配管等。在建模过程中,综合考虑实际情况与简化计算模型2方面,简化集气排烟系统及下料系统。支撑梁结构的主梁钢板在厚度比较薄,因此在厚度方向上的应力和变形均很小,故将模型等效为壳体单元模型。

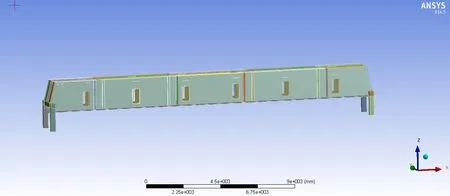

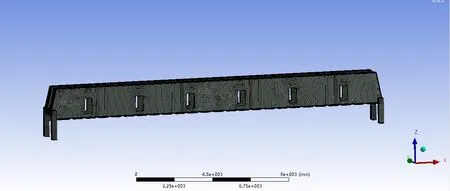

支撑梁的几何模型建立完成后,需要对其进行网格划分。从有限元法的原理上来讲,计算模型的网格数量越多,计算的精度就会提高,但计算的时间和对计算机的性能也要求越高,见图1。因此,在实际计算中需要选择满足精度要求的网格。根据工程经验和反复计算验证,此模型网格尺寸控制在40~80 mm,网格畸变度最大0.85,见图2。

图1 计算模型 Fig.1 Calculation model

图2 模型网格Fig.2 Model grid

3 确定边界条件

支撑梁上的外部载荷主要有48组阳极挂在阳极母线上,阳极母线挂在阳极提升机构的8个支点上,阳极提升机构安装在支撑大梁上。因此外部载荷主要集中在阳极提升机构与大梁接触的8个面上。外部载荷主要包含以下几个部分:①单组阳极重与阳极组数总相乘,即为阳极组总重;②阳极母线总重根据图纸设计重量确定;③阳极卡具的单重根据订货条件确定,再乘以阳极卡具数量;④单块阳极上的覆盖保温料乘以阳极数量,即为保温材料的总重;⑤阳极母线提升装置根据图纸确定;⑥阳极母线提升框架根据订货技术条件确定。

结壳力:在电解生产中,阳极四周的电解质表层因槽内外温差会在演技与侧部炭块之间形成坚硬的电解质层。在需要进行抬阳极母线的时间,阳极提升阳极机构需要克服电解质结壳粘结力。在电解槽生产过程中,多功能机组中的打壳机构将坚硬的电解层进行破碎,但无法全部消除,依然还会存在部分结壳。根据设计生产经验,结壳力约为阳极总重的20 %,大梁自重可通过程序自行计算增加。

上述载荷是电解槽在工作最不利情况下对整个支撑梁的最大载荷。因此,按照最不利条件取最大外力载荷为1 862 kN。集中载荷为8个面,阳极提升机构与上翼板的每个接触面的面积约0.110 m2。每个面载荷的施加为1.69 Mpa。

环境温度按铝电解槽启动初期的最高温度150 ℃。门型立柱底板施加位移约束,仅沿铝电解槽纵向x方向可移动20 mm。

4 仿真结果分析

4.1 变形结果

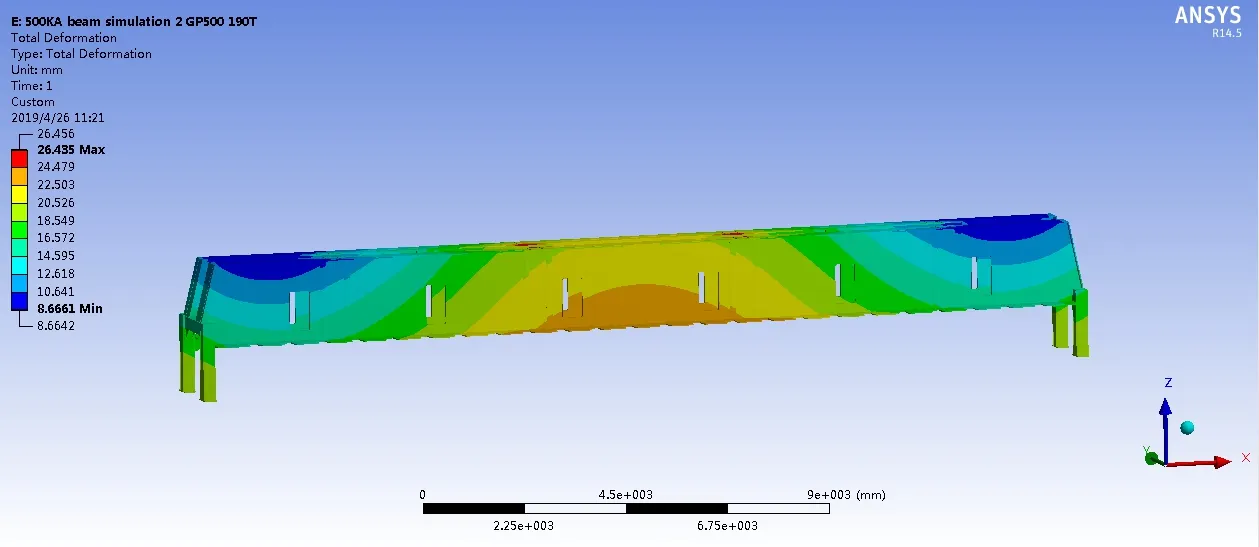

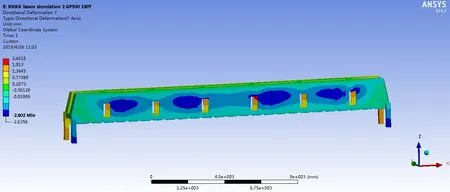

从图3可见,支撑梁的主梁上下翼板受应力值比较大,主梁最大变形发生在跨中位置,最大变形必须<主梁的挠度许用值,此支撑梁结构设计才能在安全范围内使用。此支撑梁形变量见图4-5。

图3 上部结构总变形云图Fig.3 Deformation view of the upper part

图4 上部结构Z方向(纵向)变形云图Fig.4 Deformation view of the upper part in Z direction(vertical)

图5 上部结构Y方向(垂直)变形云图Fig.5 Deformation view of the upper part in Y direction(vertical)

以上部结构上翼缘的变形比(扰度)作为上部结构设计变形评价指标,参考钢框架结构挠度设计标准(GB50017)。上部结构上翼缘Z方向变形数据Ymax=-26.4 mm,Ymin=2.48 mm。上部结构上翼缘长L=19 655 mm,容许最大变形比R=1:400。

计算变形比R如下:

此结构的形变比R小于容许最大形变比,在强度方面,整体结构的变形量在安全范围内,可以满足正常的生产需求。

4.2 应力结果

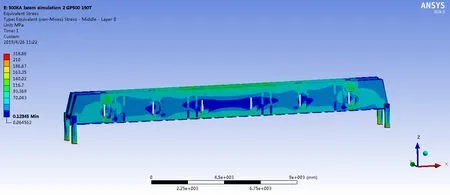

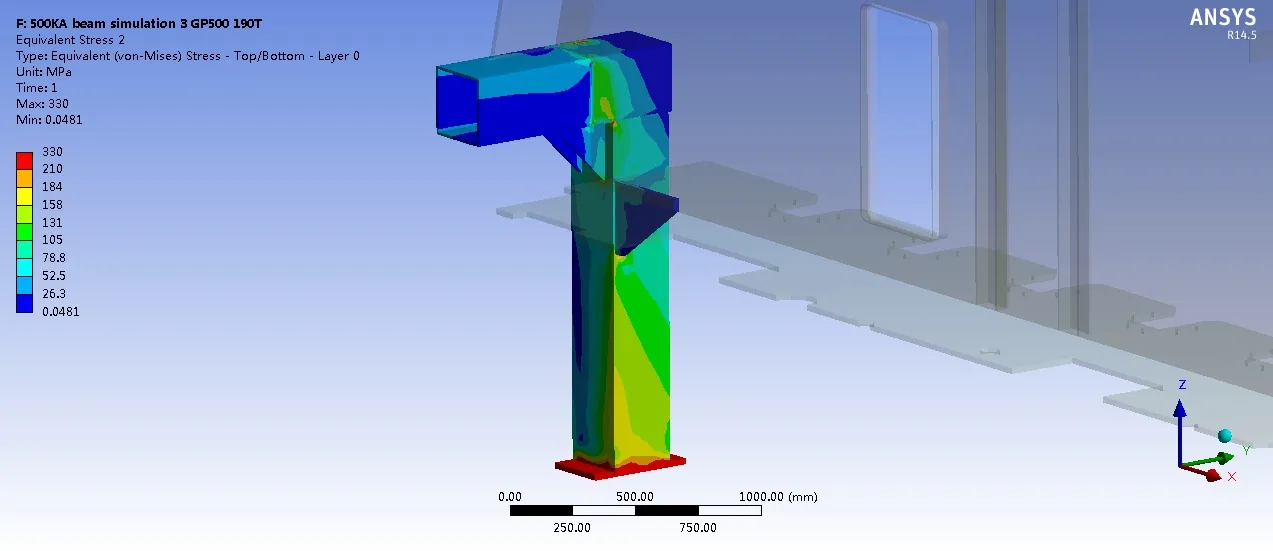

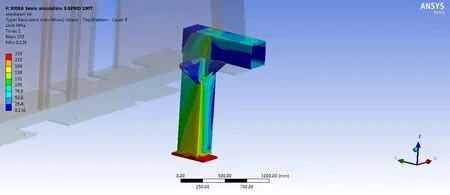

从图6可见,整个上部结构等效应力几乎都低于320 MPa(Q345钢150 ℃下的屈服强度),只在几何奇点处出现应力集中情况,在实际上部结构制作过程中焊接时作过度处理即可消除应力集中。上部结构最大应力区域发生在两立柱与梁连接筋板处,从图7-8中看出,两立柱及其连接筋板最大等效应力均低于320 MPa(个别几何奇点除外)。

图6 上部结构等效应力云图Fig.6 Equivalent stress view of the upper part

图7 上部结构出铝端立柱等效应力云图Fig.7 Equivalent stress view of the column at the Al outlet

以上结果说明材料服役过程中上部结构最大应力值均小于相应材料在对应温度下的许用应力。

图8 上部结构烟道端立柱等效应力云图Fig.8 Equivalent stress view of the column at the flue end

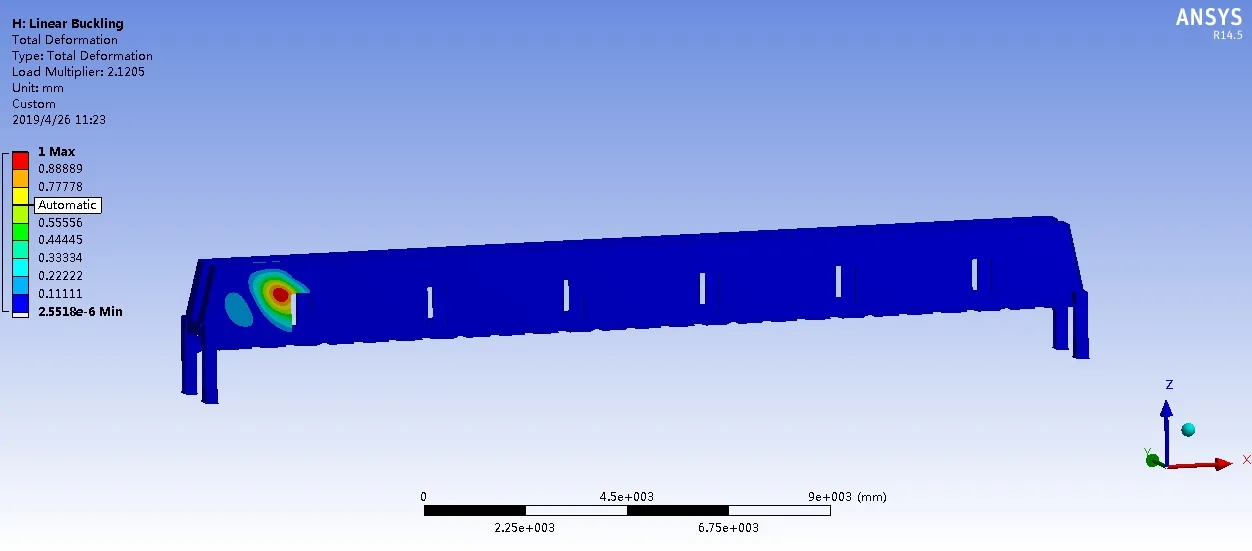

4.3 稳定性结果

支撑梁结构稳定性是指此结构在受到微小的外力干扰下,其结构在各向扰动的大小。如果在某向或者几个方向的扰动很大,那么就说明该结构失去了稳定性。在实际的支撑梁结构中,由于在垂直方面上受到电解槽上各部件的重力,存在着初始弯曲和偏离载荷作用点共同作用,所以在支撑梁结构常常还未达到临界载荷或者屈曲载荷时,就已经变得不稳定。因此,仿真计算中,结构件的稳定安全系数必须>1才能满足生产正常需求。

从图9可见,该上部结构稳定性的安全系数为2.12>1,表明上部结构稳定性可靠,支撑梁主要容易发生屈曲失稳的位置主要分布在主梁腹板第一个方形窗口位置。此窗口位置的屈曲载荷系数为2.3,远大于支撑梁屈曲失稳时的临界载荷系数1,所以此支撑梁结构的稳定性满足要求。

图9 上部结构稳定性云图Fig.9 Stability view of the upper part

5 结 语

电解槽支撑梁结构设计在电解槽设计中处于非常重要的地位,它的刚度强度及稳定性直接影响到电解槽是否能安全生产。成功的支撑梁结构设计应同时具备有足够的刚度和强度,在满足力学性能要求的前提下应具有投资成本低的特点。综上所述,此GP500电解槽支撑梁结构设计在铝电解槽最不利外载条件下运行,其强度、刚度均能满足性能要求。此种结构具有变形小,外形尺寸小、投资低等特点,达到了减少前期投资的目的,是电解铝上部支撑梁结构设计首推的前沿技术。