中速磁浮车辆车体组装技术

2022-07-12焦锐刘海涛

焦锐,刘海涛

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

目前,国内外运营的低速磁浮车辆车体多采用全铝合金材料,车体结构的连接及密封通过全弧焊焊接。中速磁浮车辆是一种定位于市域或城际中等距离的新型磁浮轨道交通系统,最高运行速度为200km/h,在世界范围内的应用仍处于空白。

为适于城际应用,曲线通过能力更好,车长较短,同时采用轻量化设计,因此车体采用复合材料,相比铝合金车体可减重20%以上[1,2]。为实现轻量化结构的连接强度、减少弧焊焊接变形,车体应用多种连接技术,包括铆接、激光焊接、弧焊焊接以及粘接技术。

2 车体连接工艺概述

中速磁浮车辆车体主要采用铝合金长直型材、PMI泡沫三明治复合材料、铝合金板材,以及铝合金拉弯、折弯件,各大部件之间的连接主要采用铆接及激光焊接工艺,复合材料需使用激光焊封边,顶盖上部框架梁之间的连接使用弧焊焊接。

除地板采用弧焊焊接工艺之外,设备夹层骨架组装的其他所有连接均采用铆接。车体上使用的连接工艺及在各零部件上的应用情况见表1。

表1 各零部件连接工艺及应用情况

3 铆接工艺

3.1 铆钉选型

(1)LMB型抽芯铆钉 主要用于结构连接,是一种高强度防松单面钢制紧固件,具备良好的抗拉和抗剪切强度,并融合了单面紧固件安装速度快的优点。该铆钉是承载较大部位、在接触空间有限时的理想选择,主要用于车体主要梁之间的连接,其密封主要靠母材间预涂的密封胶实现。

(2)防漏型抽芯铆钉 是一种多铆接厚度结构型紧固件,可实现全封闭连接以及可见锁定。通过径向膨胀体可以很好地实现螺孔填充,获得强有力抗振连接,具有大缝隙闭合作用。可用在车体侧面,要求铆接后铆钉本身具有水密性。

(3)环槽铆钉 抗剪切强度高,适合高强度装配,可控强力夹紧,防松性能好,主要用于夹层隔板的连接。

3.2 铆接工艺制定

为提高铆接孔的制孔效率及精度,保证铝合金铆接接头的防腐性能、铆钉以及铆接接头的密封性能,通过研究及验证,采用以下工艺较为合理:在零件上加工导孔、喷底漆、铆接面涂胶、装配、按导孔扩孔、锪孔、放铆钉、铆接。铆钉均采用液压式或气压式铆接器,铆接器按单面铆钉的直径规格划分,每种直径规格的单面铆钉对应一把铆接器。

3.3 铆钉的测试及验收方法

铆钉在使用前应进行验证,包括安装试验与力学性能测试。安装试验的主要目的是对铆钉的质量及铆接工艺进行确认,单面铆钉铆接后,铆钉表面不允许出现裂纹、折叠、飞边、毛刺、浮锈及漏涂镀等影响使用性能的缺陷。在铆接完成后要检查铆钉变形、拉断后的尺寸是否满足设定要求。铆钉安装在产品上以后的外观及尺寸检测要求与安装验收要求一致。

力学性能测试主要验证与产品相同的接头在使用铆钉铆接安装后的力学性能,包括剪切试验、拉脱试验。铆接接头力学性能测试方法如图1所示。铆钉按型号、规格(直径)设定了最小剪切强度、拉脱强度,并规定了试验数量及合格标准。每个试验项选取3个单面铆钉进行试验,如果该试验项的3个试验全部合格,则该项试验验证合格。如果某试验项的3个试验中有1个不合格,则需再另取3个单面铆钉进行附加试验,如果附加试验全部合格,则试验项验证合格。否则,视为该试验项验证不合格。

图1 铆接接头力学性能测试方法

4 激光焊接工艺

4.1 激光焊接工艺方法选定

根据产品结构特点,为避免因MIG/TIG焊高热输入而影响复合材料性能,并同时保证车体接头水密性和气密性,车体上使用的所有复合材料需要采用激光焊接工艺,复合材料与车体框架的连接也同时需要采用激光焊接工艺。为此,开展了6系薄板铝合金的激光焊接工艺研究,拟将手持式激光自熔焊、机器人激光自熔焊、机器人激光填丝焊等3种工艺进行对比试验。但经实际研究发现存在以下问题,需要运用工装对接头进行消缝隙处理;使用机器人焊接时因焊接设备行程受限,所以需制作大型工装或者焊接过程要对产品进行变位;由于利用机器人激光焊设备难以实现产品的小批量生产,因此最终选定了手持式激光自熔焊作为产品制造应用工艺。

4.2 手持式激光自熔焊工艺

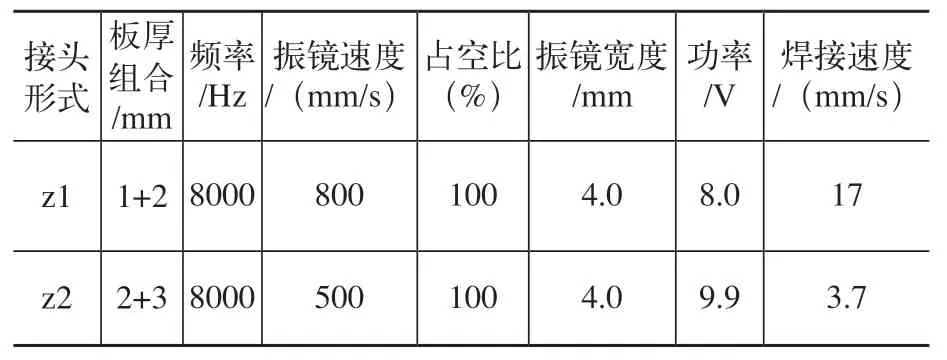

本试验主要针对中速磁浮项目用到的z1及z2搭接接头进行手持式激光焊焊接评定,按照ISO 15614-11:2002《金属材料焊接程序的规范和鉴定 焊接程序试验 第11部分:电子和激光束焊接》,评定激光自熔焊能否实现该接头形式的焊接。焊接参数见表2。

表2 手持式激光自熔焊焊接参数[3]

试验合格后,采用复合材料样件及铝合金窗口加工型材余料模拟实物焊接,焊接完成后进行外观检查、取样,进行断面金相检查,验证模拟实物焊接件的质量状况。焊缝外观及断面宏观金相如图2所示。

图2 焊缝外观及断面宏观金相

4.3 手持式激光自熔焊应用

使用手持式激光自熔焊完成了多组试件、模拟产品实物样件的焊接及相应检测试验(见图3)。焊接前要对焊缝区域氧化膜及油污进行彻底清理,要保证搭接接头根部间隙在0.2mm以内,若清理不到位或装配间隙超差,则会导致焊缝产生气孔、表面孔洞、成形不良及裂纹等缺陷。为控制焊接变形,针对2mm与3mm搭接接头,在复合材料边框与大部件骨架之间设置2mm的反变形、将长直焊缝以1m为单位间隔分段焊接的情况下,产品拥有最好的平面度以及焊接质量。使用手持式激光自熔焊完成车体焊接后,接头还需经过无损检测及淋雨试验,以检测接头的水密性、气密性质量。

图3 手持式激光自熔焊

5 组装工艺

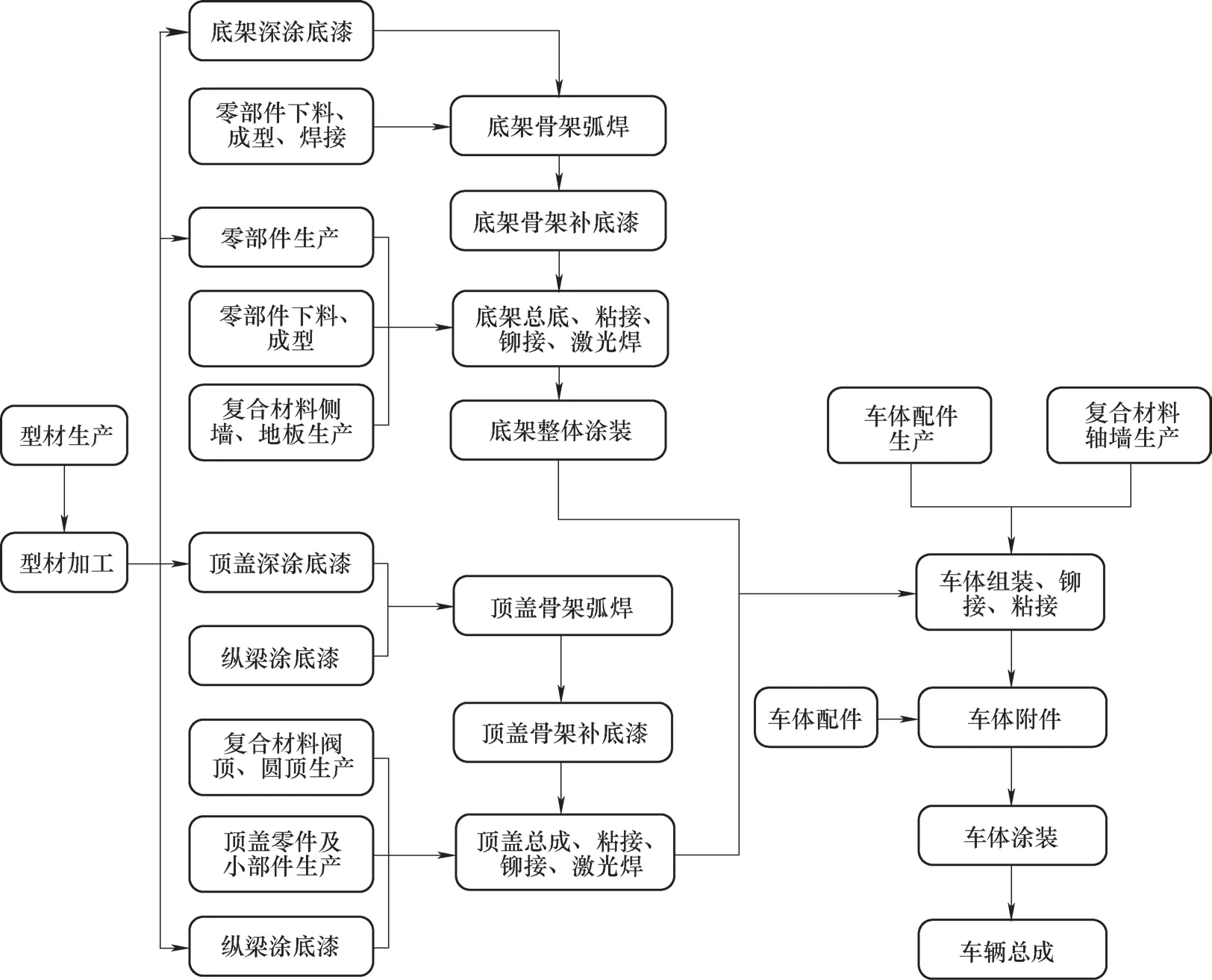

5.1 组装流程设计[4]

车体组装工艺流程如图4所示。本项目中的铆接、激光焊接、粘接均采用搭接结构,由于相互之间距离近,为保证搭接接头的装配质量、防腐性能、密封性能及较好的生产效率,故需统筹加工、涂装、粘接、铆接、激光焊接及弧焊焊接,保证各工序有效衔接,并避免上下工序间的负面干扰。

图4 车体组装工艺流程

为保证铆接底孔的精度,所有铆接长梁均采用多轴联动数控中心进行加工;所有需要铆接的梁,在加工完成后进行底漆喷涂,保证铆接面的抗腐蚀性能;在铆接接头装配前,在铆接面涂抹密封胶,以填补铆接间隙,保证车体的水密性;在铆接之前,完成骨架之间的弧焊,并完成调修,保证骨架的轮廓尺寸;在激光焊接之前,完成铆接连接,通过铆接固定减少激光焊接接头间隙。

5.2 工装方案

本项目车体较传统地铁项目车体更宽,并使用了大轮廓顶盖、上部开口型底架,因此部件尺寸控制难度大,对工装设计提出了更高要求。底架骨架、顶盖骨架及车体组装工序需配备大型专用工装(见图5),工装重点考虑不同车型的通用性、产品反变形实现能力,以及焊接、铆接可达性,在重点保证各部件组装后关键尺寸满足图样要求[5]、关键焊缝焊接质量达标的同时,还需兼顾操作方便性、生产操作效率。

图5 大型专用工装

6 检测技术

由于车体为大圆弧曲面结构,所以采用传统线性尺寸检测车体难以完全反馈出车体尺寸质量状态。为此,通过开发应用激光跟踪仪、激光扫描仪等先进检测技术,完成了对车体外轮廓、门框轮廓、整车挠度以及车体底部平面度等的检测,并对检测超差尺寸进行了校形。

7 结束语

本文介绍了自主开发的适合中速磁浮车体铆接、激光焊接以及组装工艺,重点介绍了各工艺工程化应用的研究成果。通过实际应用,并进行车辆最终检测和整车运行验证,得出制定的包括铆接、激光焊接、粘接等工艺在内的中速磁浮车体组装工艺是完全可靠的。工艺的成功开发实现了商用中速磁浮列车的自主研制,此工艺技术将拥有广阔的市场应用场景。