车载电缆终端内部缺陷的温度分布仿真研究

2022-07-12程高远张梦楠吴广宁

程高远,安 钊,张梦楠,袁 庚,徐 祥,吴广宁

(西南交通大学电气工程学院,成都 611756)

引言

随着中国高铁的蓬勃发展,车载电缆作为车辆传输电能的重要设备,其使用量与日俱增。车载高压电缆终端是车载高压电缆的重要组成部分,其导致的故障约占所有车载电缆线路故障的70%[1],对列车行车安全与旅客生命财产安全造成了严重危害。车载电缆终端在制造与列车安装时可能产生气隙、杂质等缺陷,从而引起车载电缆终端在正常使用时出现爆炸事故,因此,对车载电缆终端的内部缺陷研究具有较大意义[2-4]。

目前,国内外学者对车载电缆终端的局部放电特性以及电场分布特性研究较多。西南交通大学科研团队对车载电缆终端的应力控制管界面与结构的局部放电进行研究[5-7];西南交通大学科研团队还对车载电缆终端应力控制管的电场分布进行研究[8];在此基础上对高寒环境下的车载电缆终端局部放电特性与电场分布特性进行研究[9-10]。但是,针对车载电缆终端内部缺陷的温度分布特性研究较少。温度分布作为能够反映车载电缆终端内部运行情况的指标之一,对温度分布规律的掌握能够有效地识别出车载电缆终端内部缺陷,从而防止车载电缆终端爆炸事故的发生[11]。车载电缆终端内部出现缺陷,将会改变其绝缘层的温度分布,从而对其空间电荷的分布产生影响,在高电压的作用下将会提升车载电缆终端应力控制管与主绝缘层界面的切向电场强度,从而引起绝缘加速劣化,甚至发生绝缘击穿事故,造成车载高压电缆的寿命缩减[12]。因此,对车载电缆终端内部缺陷温度分布特性的研究十分重要。

对车载电缆终端在27.5 kV交流工况下进行COMSOL软件三维仿真,定性分析车载电缆终端在不同缺陷种类与不同缺陷尺寸下的温度分布规律。

1 车载电缆终端结构与温度计算模型

车载电缆终端为热缩型包覆结构,其结构分别由缆芯、半导体层、主绝缘层、应力控制管、热缩管、伞裙等构成,其轴向剖面如图1所示。

图1 车载电缆终端轴向剖面

1.1 终端发热原理

在车载电缆终端正常运行时,车载电缆终端缆芯将会产生焦耳热,同时由于绝缘材料的介质损耗,其各层绝缘介质将会产生热量[13]。

1.1.1 焦耳热

车载电缆终端单位长度的发热量可由式(1)表示[14]。

W=(Ys+Yp+1)I2R

(1)

式中,Ys为集肤效应的效应系数;Yp为邻近效应的效应系数;R为直流电阻阻值;I为交流电流有效值。

1.1.2 介质损耗

车载电缆终端各绝缘层的介质损耗可由式(2)表示[15]。

(2)

式中,ω为交流电压的角频率;U为施加在缆芯上的相电压;tanφ为绝缘材料的介质损耗角;ε为绝缘材料的介电常数;Di为绝缘层外直径;di为绝缘层内直径。

1.2 热量传递原理

车载电缆终端缆芯产生的焦耳热会与各绝缘层产生的介质损耗热量在各层间传导,车载电缆终端表面热量将会与外界进行热对流[16]。

1.2.1 热传导

根据热力学第二定律的概念,热量将会从高温缆芯部分向外层低温部分流动,在热力学中定义热流密度(q)为单位时间内,单位面积物体流过的热量,在车载电缆终端正常工作时,热传导方程如式(3)所示。

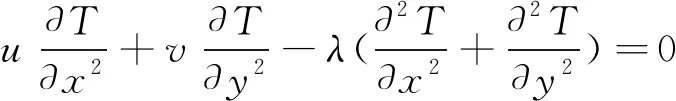

(3)

式中,T为温度,K。

1.2.2 热对流

热对流发生在流固介质之间或不同流体之间,热对流与热传导往往同时出现,热对流公式如式(4)所示[17]。

q=h·Δt

(4)

式中,Δt为两介质之间温度差;h为对流换热系数,h的影响因素较多,包括流体物理特性、流速、固体介质的尺寸、形状等方面。本次研究h取4.2 W/(m2·K)。

在理想情况下,当介质处于稳态时,对流换热能量方程如式(5)所示[18]。

(5)

式中,T为温度,K;u为横轴的流体流速分量;v为横轴的流体流速分量;λ为导热系数。

2 车载电缆终端温度场仿真

2.1 车载电缆终端三维建模

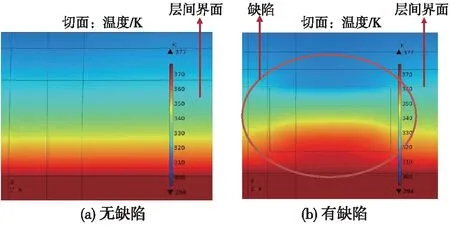

车载电缆终端缺陷常常发生在应力控制管与主绝缘层之间,因此,本文将在以上两层间界面添加缺陷进行温度场仿真计算。为使仿真结果与实际结果更加相近,本次研究采用三维模型进行车载电缆终端缺陷的仿真计算,建立COMSOL软件的三维模型如图2所示。

图2 车载电缆终端三维模型

2.2 设置参数与划分网格

在本次研究中假设车载电缆终端材料特性参数恒定不变,其各层材料参数如表1所示。

表1 包覆层材料参数

由于需要对车载电缆终端在正常工况下的温度分布进行仿真,因此,在COMSOL软件中选择电磁热稳态计算的多物理场计算模型[19]。利用COMSOL软件中的自动网格划分模块对车载电缆终端模型进行网格划分。由于自由四面体网格在网格质量与计算精度方面优于其他网格,因此,本次研究采用自由四面体网格来进行网格剖分。本次研究重点为应力控制管与主绝缘层之间的缺陷,因此,对该两层的网格进行加密处理,其加密网格参数如表2所示。

表2 加密网格参数

2.3 设置边界条件

在传热学中一共有三类边界条件:①边界温度值已知;②法向热流密度已知;③外界温度与对流换热系数已知[20]。车载电缆终端在正常运行中,其工作环境暴露在外界空气中,因此,本次研究符合边界条件①和③。其边界条件计算式如式(6)、式(7)所示。

T|Γ=T0

(6)

(7)

其中,Г为车载电缆终端边界;T为温度;T0为车载电缆终端边界温度;λ为导热系数;n为边界温度场法线向外方向;h为对流换热系数;Tf为外界温度。在本次研究中,h取4.2,Tf取25 ℃。

3 仿真结果分析

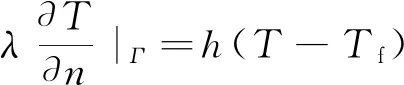

3.1 无缺陷车载电缆终端温度分布

车载电缆终端在无缺陷正常工况下运行时,取车载电缆终端径向为x轴,轴向为y轴,较粗端头部圆心处为原点,其x=265 mm,径向剖面温度分布与y=0轴向剖面温度分布如图3所示。对车载电缆终端径向x=0,x=124 mm,x=265 mm,x=443 mm,x=500 mm,x=660 mm等处与轴向y=0,y=8 mm,y=13 mm,y=17 mm,y=23 mm,y=30 mm等处温度进行绘制,得到如图4所示的车载电缆终端温度分布曲线。

图3 车载电缆终端无缺陷温度分布

图4 车载电缆终端轴向与径向温度分布

由图4可知,车载电缆终端轴向与径向温度由缆芯至外界温度逐渐减小,其轴向温度呈轴对称分布,这是由于车载电缆终端结构左右对称;径向温度在缆芯中心处几乎处处相同,在其他位置呈“浴盆”状分布,且越向外低温部分越低,这是由于这在电缆终端的结构为沿径向方向中间厚,两边薄,中间厚处阻碍了热量的传导。

3.2 车载电缆终端缺陷的温度分布

在车载电缆终端应力控制管与主绝缘层界面上出现缺陷后,缺陷周围的温度场分布将发生畸变,有缺陷与无缺陷的局部温度场分布如图5所示。当车载电缆终端内部不含缺陷时,其温度分布随边界呈直线形;当车载电缆终端内部含有缺陷时,在径向方向上,气隙缺陷将使得高温部分向外扩张,导致外边界周围温度升高,在缺陷处形成较大的温度梯度,这可能降低车载电缆终端缺陷处绝缘强度。

图5 车载电缆终端温度分布

3.2.1 缺陷种类

在车载电缆应力控制管-主绝缘层界面x=260 mm处,设置一个长度为14 mm,宽度为5π mm,厚度为2 mm的缺陷。分别设置该缺陷材料为空气、铜金属以及水,3种材料特性如表3所示。

表3 包覆层材料参数

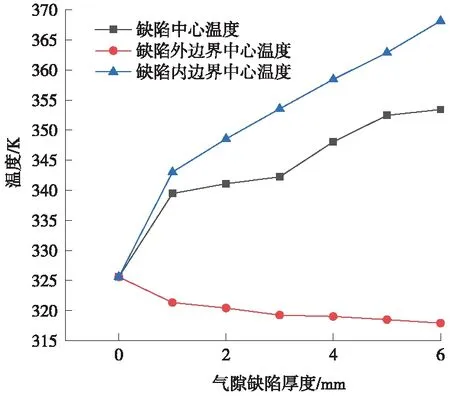

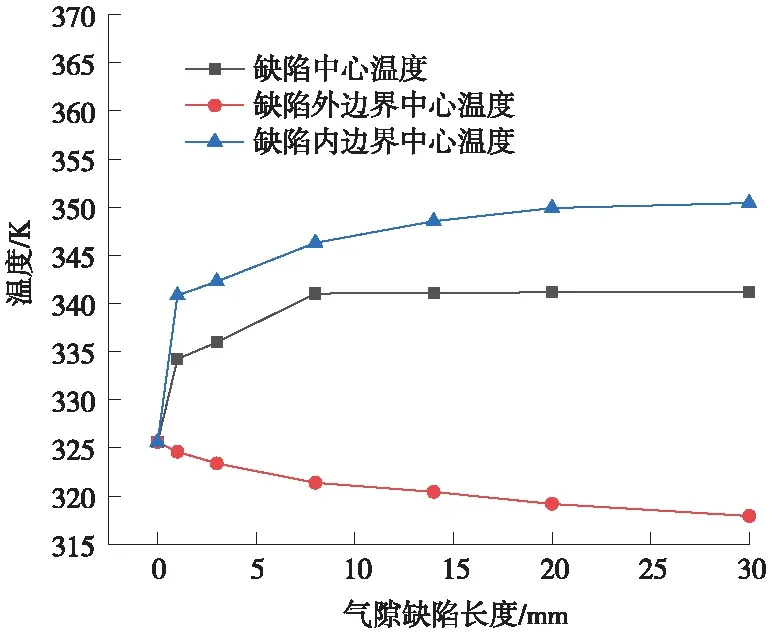

该3种缺陷分别表示:①车载电缆终端在制造时,由于疏忽在包覆终端材料时产生的气隙缺陷;②车载电缆终端安装时杂质在界面上的残留产生的金属杂质缺陷;③车载电缆终端在受潮后产生的水汽缺陷。3种缺陷的轴向温度分布(取x=257 mm,0 图6 3种缺陷周围轴向温度分布曲线 由图6可知,在不同种类缺陷处的车载电缆终端径向温度分布中,气隙缺陷的温度分布为缺陷外侧的终端部分温度低于正常工作与其他缺陷类型的温度,缺陷处温度突增后,在缺陷内侧的终端部分高于正常工作与其他缺陷类型的温度,其缺陷两侧温差较大;金属杂质缺陷分布为缺陷外侧的终端部分温度低,略高于正常工作的温度,在缺陷处产生一段恒温部分,在缺陷内侧的终端部分略低于正常工作的温度,其缺陷两侧温差较小;水汽缺陷的缺陷内外侧的终端部分与金属杂质缺陷类似,但缺陷内外侧的终端部分温度介于正常运行与金属杂质缺陷之间。这是由于缺陷材料特性中的导热能力不同所导致的。车载电缆终端缺陷界面材料为硅橡胶,材料导热能力从弱到强依次为空气、水、硅橡胶、铜金属,即车载电缆终端缺陷周围温度变化幅度从小到大依次为金属杂质缺陷、水汽缺陷、气隙缺陷。 3.2.2 气隙缺陷尺寸 以气隙缺陷为例,在车载电缆应力控制管-主绝缘层界面x=260 mm处设置一个三维缺陷,假设缺陷为一弧体,其示意如图7所示。下面对该缺陷的长度、宽度与厚度对车载电缆终端内部缺陷周围温度分布的影响进行研究。 图7 缺陷三维示意 (1)缺陷厚度 在本次研究中,保持缺陷长度为14 mm,缺陷宽度为1/6π(17-d) mm,其中d为缺陷厚度。缺陷厚度设置为1,2,3,4,5 mm与6 mm。不同厚度的气隙缺陷几何中心温度、缺陷外边界中心温度和缺陷内边界中心温度如图8所示。 图8 不同厚度缺陷内部各点温度 由图8可知,气隙缺陷内边界中心温度随气隙缺陷厚度的增大而增大,且其与气隙缺陷厚度成正比,而其外边界中心温度随缺陷厚度增大而减小。当缺陷厚度为1 mm时,缺陷处最大温差为20.57 K;当缺陷厚度为6 mm时,缺陷处最大温差为48.62 K。这说明随着气隙缺陷厚度增大,缺陷内外两边界的温差逐渐增大,且缺陷厚度从1~6 mm,其温度增加了136.36%。这将对应力控制管与主绝缘层之间产生极大的温差冲击,且随着气隙缺陷厚度的增大,温差冲击急剧增大,可能导致绝缘的破坏。 (2)缺陷长度 在本次研究中,保持缺陷厚度为2 mm,缺陷宽度为2.5π mm不变。缺陷长度设置为1,3,8,14,20 mm与30 mm。不同长度的气隙缺陷几何中心温度、缺陷外边界中心温度和缺陷内边界中心温度分布如图9所示。 图9 不同长度缺陷内部各点温度分布 由图9可知,气隙缺陷内边界中心温度随气隙缺陷长度的增大而增大,但其增大趋势逐渐放缓,而其外边界中心温度随缺陷长度的增大而减小。当缺陷长度为1 mm时,缺陷处最大温差为19.57 K;当缺陷长度为30 mm时,缺陷处最大温差为26.79 K。这说明随着气隙缺陷长度的增大,缺陷内外两边界的温差逐渐增大,但缺陷长度增加到一定时,其温度增加量逐渐减小,且缺陷长度从1~30 mm,其温度增加了36.89%,随着气隙缺陷长度的增大,温差冲击增大小于气隙缺陷厚度。因此,针对车载电缆终端,其缺陷长度增大的危害小于缺陷厚度增大的危害。 (3)缺陷宽度 在本次研究中,保持缺陷厚度为2 mm,缺陷长度为14 mm。缺陷宽度设置为2.5π,5π,7.5π,10π,12.5π mm与15π mm。对不同宽度的气隙缺陷几何中心温度、缺陷外边界中心温度和缺陷内边界中心温度如图10所示。 图10 不同宽度缺陷内部各点温度 由图10可知,气隙缺陷内边界中心处与缺陷几何中心处温度随缺陷宽度在缺陷产生时突然上升,在缺陷产生后,两者随缺陷宽度的增长趋势逐渐放缓,在超过一定值后几乎不变。当缺陷宽度为2.5π mm时,缺陷处最大温差为20.14 K;当缺陷宽度为15π mm时,缺陷处最大温差为27.11 K。而气隙缺陷外边界中心处的温度随缺陷宽度的增加而减小的趋势与前者类似。且缺陷宽度从2.5π~15π mm,其温度增加了34.61%,随着气隙缺陷宽度的增大,温差冲击增大小于气隙缺陷厚度。因此,车载电缆终端内部缺陷宽度增大的危害小于缺陷厚度增大的危害。 通过COMSOL仿真软件,对车载电缆终端不同种类内部缺陷情况下的温度分布情况进行研究,并对车载电缆终端不同缺陷尺寸的气隙缺陷周围温度场分布进行研究,主要结论如下。 (1)在正常运行工况下,内部无缺陷的车载电缆终端径向温度在缆芯中心处几乎处处相等,在其他位置呈“浴盆”曲线分布且越向外低温部分越低;径向温度分布呈“几”字形对称分布且越向外温度越低。 (2)当车载电缆终端应力控制管-主绝缘层界面存在不同种类的缺陷时,缺陷周围温度分布与材料的导热性能有关。 (3)当车载电缆终端应力控制管-主绝缘层界面存在不同种类的气隙缺陷时,气隙缺陷三维尺寸(厚度、长度与宽度)会使气隙内边界附近温度升高,同时使气隙外边界附近温度降低。而车载电缆终端内部气隙缺陷尺寸中缺陷厚度对车载电缆终端内部温度场的畸变影响较大,缺陷长度与缺陷宽度对温度场畸变影响较小。 该研究对车载电缆终端缺陷内部温度场分布给出仿真结论,这为下一步研究电缆终端内部温度检测装置,减少车载电缆终端故障率,提升车载电缆终端使用寿命提供了理论依据。

4 结论