侧风作用下悬挂式单轨轨道梁动力响应分析及减振措施设计

2022-07-12李秋彤姜秀杰陈亚楠

赵 威,刘 艳,李秋彤,姜秀杰,刘 欢,陈亚楠

(1.上海第二工业大学环境与材料工程学院,上海 201209; 2.上海材料研究所,上海 200437;3.上海消能减震工程技术研究中心,上海 200437)

引言

悬挂式单轨交通最早由德国研发,在国外已经发展了100多年,德国和日本均具有十分丰富的经验[1-4]。相较于地铁和轻轨,悬挂式单轨的建设和时间成本较低,施工简单快捷,所占空间小,能有效利用道路中央隔离带和城市低空,缓解城市交通压力,适于建筑物密度大的狭窄街区,可为大城市支线辅助线和中小线城市的轨道交通提供备选方案,目前国内多地正在开展悬挂式单轨适用性的前期研究工作[5-10]。肖云霞[11]结合国外先进悬挂式单轨交通系统技术特点及国内研究现状,采用离散性列举比较法,优化悬挂式单轨轨道梁的结构参数。张英[12]应用ANSYS建立道岔梁有限元模型,分析道岔梁的自振频率、车辆直线及曲线运行状态下道岔梁的强度和刚度。邱靖权等[13]通过分析截面几何参数对轨道梁结构强度、结构刚度及用钢量的影响规律,以用钢量最省为目标,提出了轨道梁的最优设计方案。谢倩等[14]针对悬挂式轨道梁设计,建立了静活载作用下超静定变截面梁的力学模型,求解轨道梁梁体最大挠度,并对轨道梁进行结构优化。杨翠屏[15]及欧成章等[16]根据《铁路桥梁钢结构设计规范》及《铁路钢桥制造规范》,系统阐述了悬挂式单轨轨道梁的制造工艺及精度控制方案。综上,我国针对悬挂式单轨轨道梁的设计大多还是模仿国外线路设计,同时借鉴现有桥梁和跨座式单轨的设计标准,主要从轨道梁的稳定性、结构强度和刚度来进行校核和分析。

悬挂式单轨轨道梁与塔科马大桥及虎门大桥等悬索桥相似,具有宽跨比小、结构抗风性能差等特征,在侧风作用下易产生风致振动激起结构弯曲及扭转振动,产生较大的安全隐患。针对风致振动对传统铁路桥梁的影响规律,崔圣爱等[17]通过分析横风环境中列车-桥梁系统耦合振动响应,发现了强风会导致桥梁跨中的横向振动响应明显增大。王修勇等[18]建立某大跨度悬索桥缩比模型,通过风洞试验,发现了在+7°风攻角下,悬索桥会产生明显的涡激振动。谢晓辉等[19]根据已有工程经验,总结桥梁结构抗风设计要点,给出了有效的桥梁风振控制措施。

目前,我国针对悬挂式单轨轨道梁的设计研究,尚未涉及风致振动及减振措施等相关内容,国内外亦无相关公开发表的研究成果。而此部分内容涉及到行车舒适性、结构安全性等问题,对悬挂式单轨交通的可行性来说至关重要。为此,本文建立侧风作用下悬挂式单轨轨道梁的流固耦合模型,深入研究侧风作用对悬挂式单轨轨道梁动力响应的不利影响。基于此提出一种减振方案,并分析该减振器的结构参数相关性,为有效降低轨道梁风致振动、提高悬挂式单轨运行稳定性、保证行车安全,提供参考依据和技术支撑。

1 侧风作用下悬挂式单轨轨道梁流固耦合模型

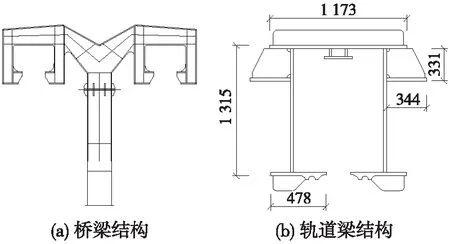

本文将选取的国内某悬挂式单轨试验线桥梁结构设计图为依据,试验线桥梁结构为双线30 m跨度简支梁,线间距5.1 m,桥墩为“Y”形桥墩,如图1(a)所示。主梁为下部开口钢箱梁,由多块钢板焊接而成,如图1(b)所示,两端支座与“Y”形桥墩通过销轴连接。桥墩为钢结构,墩高15 m,桥梁结构阻尼比为0.5%。为提高轨道梁刚度,轨道梁沿纵向布置多个加强筋。

图1 悬挂式单轨截面结构(单位:mm)

1.1 悬挂式单轨轨道梁模型

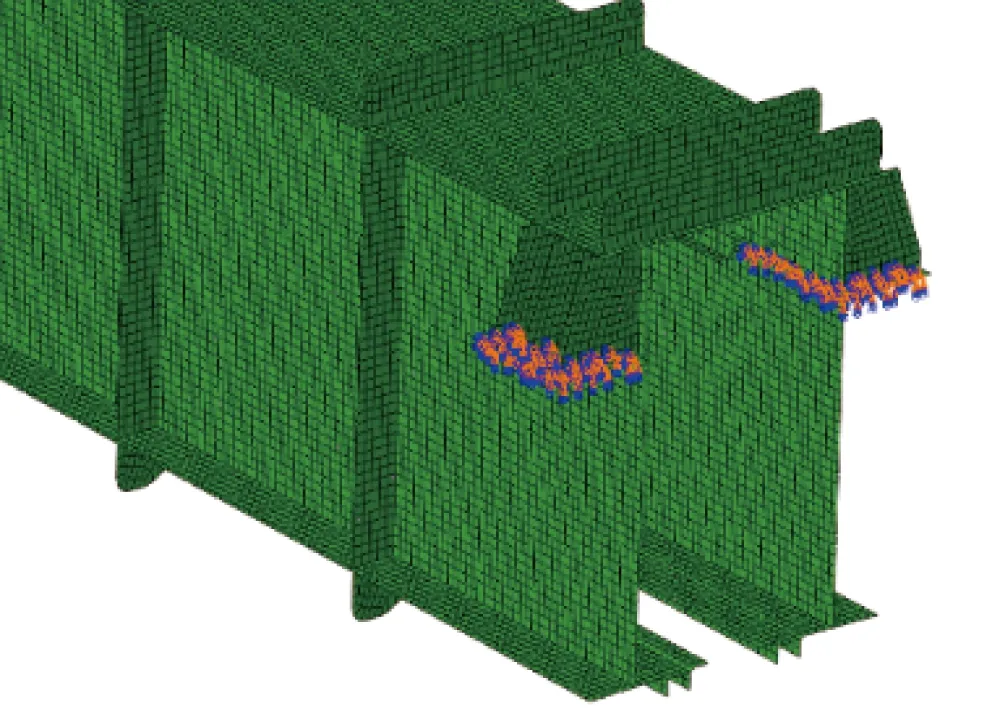

基于轨道梁截面尺寸,采用有限元软件ABAQUS,建立轨道梁几何模型,如图2(a)所示。为减少有限元法计算时长,并保证结果满足精度要求,抽取各个钢板中性面,在中性面上采用四节点壳单元[20]划分网格,网格雅克比最小为0.59。对于各个交界处,均采用共节点处理,避免网格在有限元模型中进行绑定约束处理。此外,由于各个壳单元厚度存在一定差异,故基于施工图,赋予各个钢板相应厚度,钢板位置与厚度对应关系见图2(b)和表1。各个壳单元的材料属性定义为均质Q345钢(弹性模量200 GPa,泊松比0.3,密度7.85×103kg/m3)。由于运营过程中,轨道梁两端支座与“Y”形桥墩连接,因此计算时将支座位移全约束,如图3所示。

图2 悬挂式单轨轨道梁几何模型

表1 轨道梁各个钢板等效壳单元厚度 mm

图3 轨道梁截面属性及边界条件

1.2 流体域模型

为减少计算成本,提高网格质量,对流体域进行内外划分,将整个域划为2个计算域:包含轨道梁模型的内流域及外流域,内-外流域间采用interface交换数据,如图4所示。

内流域中包含轨道梁模型,形状较为复杂,采用四面体网格划分,流域尺寸为10 m×10 m×40 m,单元长度0.1 m;外流域的流域尺寸为100 m×100 m×300 m,采用六面体网格划分,单元长度5 m,以节省网格数量。为准确分析侧风作用对轨道梁表面的动力性能影响,在轨道梁表面建立边界层,由内流域轨道梁表面三角形网格拉伸而成,共2组:第一组分5层,初始层厚度为4 mm,厚度每层递增1.15倍;第二组分2层,初始厚度为10 mm,厚度每层递增1.5倍。设置边界层后,越靠近轨道梁的区域网格越稠密,远离轨道梁的区域网格越稀疏。

1.3 风载荷施加方法

对于悬挂式单轨的轨道梁结构,流体域属于热交换较小的不可压缩、非稳态紊流问题[21]。考虑重力影响,采用标准k-ω湍流数学模型,并对其进行低雷诺数修正与剪切流修正,用于模拟风载荷作用对轨道梁动力性能的影响。

建立流体边界条件,外流域采用速度入口边界条件,设定侧风大小和方向。自由流边界与对称边界、内-外流域间建立interface对,轨道梁表面设定为壁面边界条件,如图5所示。速度压力耦合方式选用收敛较快的SIMPLEC算法:速度梯度采用Least Squares Cell Based方法离散,压力梯度采用PRESTO!方法离散,动量、湍流动能与耗散率的控制方程均采用二阶迎风格式进行计算。

图5 内外流域的风载荷施加

2 侧风作用下悬挂式单轨轨道梁动力响应分析

2.1 模型验证

考虑到风致振动对大跨度桥梁的影响十分显著,且风致振动与结构固有频率关系密切[22],因此,首先应用悬挂式单轨轨道梁振动分析模型,计算轨道梁前四阶模态频率与模态振型,并与现场试验测试结果[23]对比,如表2所示。由表2可见,模型仿真结果与现场试验测试结果吻合较好,验证了轨道梁有限元模型的可靠性。其中,第一、二阶模态振型表现为轨道梁横向及垂向弯曲,第三、四阶模态振型表现为轨道梁整体横向及垂向扭转。

表2 轨道梁模态特征

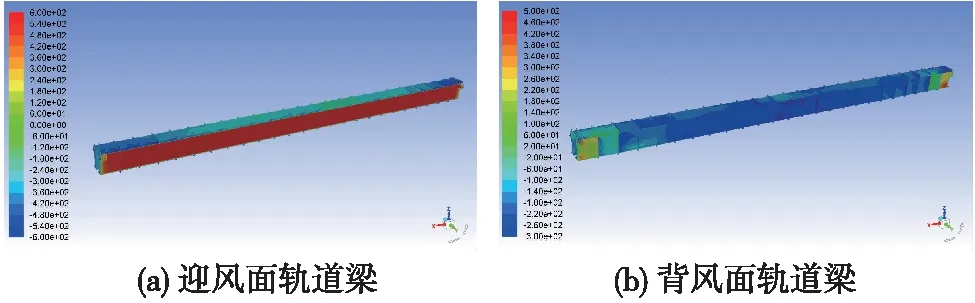

为模拟最不利工况下轨道梁的动力特性,应用上述风载荷流体-轨道梁流固耦合分析模型,在速度入口处设定为11级风载荷条件(流入速度30 m/s,流入时长4 s)。分析迎风面及背风面的轨道梁表面压力结果,如图6所示。由图6可知,迎风面轨道梁表面风压约为600 Pa,背风面轨道梁表面压力以负压为主,压力值约-300 Pa;风压最大值出现在两端,为300~400 Pa。根据TB10002—2017《铁路桥涵设计规范》规定,作用于桥梁上的风载荷强度可估计为

W=K1K2K3W0

(1)

式中,W为风荷载强度,Pa;W0为基本风压值,Pa,依据《全国基本风压分布图》确定;K1为桥墩风载体形系数,K2为风压高度变化系数,K3为地形、地理条件系数。根据悬挂式单轨项目具体地理位置取值:W0=500 Pa,K1=1.4,K2=1,K3=0.9,得到风载荷强度估计值为W=630 Pa,与迎风面轨道梁表面风压值近似,证明了该流固耦合模型的可靠性与准确性。

图6 轨道梁表面压力云图

2.2 计算流体动力分析

图7展示了流体域中截面Surface1(图5)的压力场。由图7可知,迎风梁与背风梁的表面压力分布存在显著差异:迎风梁的迎风面以正压为主,背风面则以负压为主;背风梁的迎风面为负压,而背风梁的背风面则为正压。

图7 轨道梁表面压力云图

为探究这一差异形成原因,观察流体域中截面Surface1的速度矢量场,如图8所示。可以看出,在大部分区域,流体速度接近入口风速30 m/s;而在两根轨道梁附近,流速明显降低;特别是在几何突变区域附近,形成的涡流导致流体速度方向发生改变,与入口风速相反。

局部放大迎风梁附近速度矢量云图如图9(a)所示,可以发现,流体受到迎风梁迎风面阻碍,导致迎风面形成正压;随后流体剥离至上下两侧,每侧流体的一部分向轨道梁外围流动,一部分离开迎风梁背风面,从迎风梁底部反向流入内部,致使迎风梁背风面形成负压,同时在迎风梁内部形成涡流,呈逆时针旋转。

图9(b)展示了局部放大的背风梁附近速度矢量云图。由图可知,向轨道梁外围流动的流体受到背风梁迎风面的上下两端阻碍,在两端各产生一个涡流,上涡流逆时针旋转,下涡流顺时针旋转,致使流体离开背风梁迎风面,形成负压。同时,两个涡流的存在,引起背风梁附近风速均与速度入口相反,反向流动的流体受到背风梁背风面阻碍,导致背风面形成正压。

图8 风荷载速度矢量图

图9 风荷载速度矢量轨道梁附近局部放大

2.3 轨道梁结构动力分析

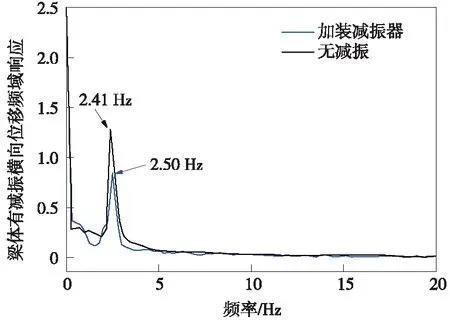

由上述CFD分析可知,当两根轨道梁在流体场中受到风载荷激励时,在背风梁上下两侧产生脱离轨道梁表面的旋涡,导致两根轨道梁之间形成负压,外侧均为正压。旋涡引起的交变力作用于梁体表面,引起梁体发生横向振动。为此,分析梁体的横向振动位移响应,如图10所示。可以看出,迎风梁横向位移时间历程出现了明显的振动放大现象,将严重影响行车安全性,而背风梁的横向位移响应则相对稳定。对迎风梁横向位移响应做快速傅里叶变换,得到响应频率为2.41 Hz,如图11所示,与轨道梁的一阶模态频率相近。

图10 轨道梁横向位移时域响应

流体经过迎风梁后,在迎风梁背后产生旋涡并脱落,呈现一定顺序性,由此产生对迎风梁的周期性强迫力。旋涡的周期性与轨道梁模态频率相近,导致轨道梁振动位移响应放大[24]。由于轨道梁自身结构阻尼较小,无法将振动能量及时耗散,使振动能量在梁体内积累,加大振动幅值,令轨道梁跨中下方壁面变形,导致该处行车轨道间距加大,进而影响行车稳定性及安全性。为此,可通过设计减振措施,如增加结构刚度、改变固有频率、设置阻尼器等,缓解风致振动带来的危害。

图11 轨道梁横向位移频域响应

3 减振措施结构设计及参数相关性分析

3.1 “X”形减振器结构设计

为降低风载荷作用下的轨道梁振动响应,提高行车稳定性,研发团队共同设计研发出一种“X”形减振器[25],如图12所示。该减振器由中心交叉铰接的两根拉杆、平行于轨道梁截面的一对阻尼器、两根沿轨道梁长度方向设置的弹簧及两根轨道梁内侧的四个固定滑槽构成。其中,每根拉杆的两端分别与阻尼器及弹簧铰接,所形成的铰接端位于固定滑槽内,可沿轨道梁长度方向水平移动。

通过“X”形减振器,可以把互相独立的轨道梁弹性连接为一个整体,用以增加轨道结构的横向刚度,改善结构的横向静风稳定性,减小结构在横风作用下的侧向位移;同时,配合横向阻尼器,增加结构阻尼比,缓解各种原因引起的结构振动,增强悬挂式单轨轨道结构的减振性能,从而保证行车舒适性及行车安全。

图12 “X”形减振器示意

为了解“X”形减振器抑制轨道梁风致振动的效果,在仿真模型中定义该减振器,如图13所示,在两根轨道梁之间设置4根成“X”形的梁单元,4根连接端通过HINGE单元连接,滑槽端通过SlOT单元连接在轨道梁表面,沿长度方向可允许滑动位移±3 cm,用以模拟拉杆铰接端滑动槽;在梁单元的滑槽端间,定义SPRING单元(刚度5 kN/m)及DAMPER单元(阻尼5 kN·s/m),用以模拟连接弹簧及阻尼器。

应用流固耦合分析模型,在速度入口处设定为11级风载荷条件,计算比较有无减振器作用下,迎风梁横向振动位移响应,如图14所示。可以看出,加装“X”形减振器后,可有效抑制迎风梁横向振动放大,并使横向振动幅值从3 cm降至1.9 cm,降低了36.7%;但同时,也会增大背风梁的横向振动位移,使横向振动幅值从0.40 cm增大至0.44 cm,增加了10%。同时对轨道梁的迎风梁横向响应进行频谱分析,可以看到峰值频率从2.41 Hz增大至2.50 Hz。这是因为加装“X”形减振器后,将两根梁体连接,提高整体结构刚度,使共振频率略有增加;而提高结构阻尼系数,则会使频域响应中的共振峰值从1.29降低至0.86,如图15所示。同时,减振器的减振效果与其阻尼器的阻尼特性和弹簧的弹性特性直接相关,为有效抑制迎风梁横向响应的振动放大,并保证背风梁振动响应在合理范围内,需分析减振器结构参数相关性,优化“X”形减振器减振性能。

图14 “X”形减振器减振效果

图15 轨道梁加装减振器后横向位移频域响应

3.2 “X”形减振器结构参数相关性

3.2.1 刚度系数相关性

考虑到弹簧刚度过大,会引起轨道梁单侧所受附加质量过大,对结构造成破坏,故约束弹簧刚度不大于500 kN/m,分别计算刚度值为5,50,100,200,300,400,500 kN/m的“X”形减振器作用下,迎风梁的横向振动位移时间历程。需要特别说明的是,为单一考虑弹簧刚度参数对“X”形减振器减振性能的影响,这里将阻尼单元的阻尼特性设置为零。

图16(a)展示了迎风梁横向位移幅值随弹簧刚度的变化规律,可以发现,随弹簧刚度增大,迎风梁横向位移幅值逐渐降低,呈双线性:弹簧刚度低于50 kN/m时,位移幅值迅速降低,由2.1 cm(5 kN/m)降低至1.5 cm(50 kN/m),降低了0.6 cm,对刚度值十分敏感;弹簧刚度高于50 kN/m时,位移幅值变化较慢。同时,观察背风梁横向位移幅值随弹簧刚度的变化规律,如图16(b)所示。由图16(b)可知,随着弹簧刚度增大,背风梁横向位移幅值逐渐增加,但十分缓慢,增大速率较低:当弹簧刚度由5 kN/m增加至500 kN/m时,背风梁位移幅值仅增加了0.011 cm。

图16 轨道梁横向位移幅值随减振器弹簧刚度系数的变化规律(无阻尼)

3.2.2 阻尼系数与刚度系数耦合相关性

进一步,考虑弹簧刚度参数与阻尼器阻尼特性的共同作用,对“X”形减振器减振性能的影响,分别计算刚度值和阻尼系数值均为5,50,100,200,300,400,500的“X”形减振器作用下,迎风梁的横向振动位移时间历程。其中,刚度单位为kN/m,阻尼单位为kN·s/m。

图17(a)展示了迎风梁横向位移幅值随刚度和阻尼参数的变化规律。由图17(a)可知,迎风梁横向振动位移幅值随阻尼及刚度的增大逐渐降低,仍呈双线性趋势:刚度值及阻尼值从5增大至50时,位移幅值迅速降低,由1.9 cm降低至1 cm,降低了0.9 cm;刚度值及阻尼值从50增大至500时,位移幅值降低趋势减缓,仅降低了0.5 cm。同样地,观察背风梁横向位移幅值随刚度和阻尼参数的变化规律,如图17(b)所示,可以看出,随着阻尼及刚度的增大,背风梁横向位移幅值逐渐增大:当弹簧刚度由5 kN/m增加至50 kN/m时,背风梁位移幅值迅速增大;当弹簧刚度由50 kN/m增加至500 kN/m时,背风梁位移幅值仍增长缓慢。

图17 轨道梁横向位移幅值随减振器阻尼系数与刚度系数耦合的变化规律

由于轨道梁为开口薄壁梁结构,整体结构抗振性能差,及时耗散振动能量十分必要。因此,除了观察梁体位移响应外,针对阻尼器的阻尼特性,对比分析具有不同结构参数的减振器对振动能量的耗散速率,如图18所示。可以发现,当阻尼为50 kN·s/m及刚度为50 kN/m时,减振器可在0.2 s达到最大耗能效果,减振效果最为明显。

综上,当减振器弹簧刚度及阻尼器阻尼较低时,提高“X”形减振器的弹簧刚度和阻尼器阻尼特性,可及时耗散整体振动能量,迅速降低迎风梁横向位移幅值;当弹簧刚度及阻尼器阻尼较高时,轨道梁横向位移幅值的变化很小,振动能量的耗散速率变化不大。

图18 阻尼耗散能量变化曲线

4 结论

本文充分考虑了风载荷的流体特征,建立了侧风作用下悬挂式单轨轨道梁的流固耦合模型,深入研究了侧风作用对悬挂式单轨轨道梁动力响应的不利影响,并基于此提出了“X”形减振器减振方案,并分析了该减振器减振效果与结构参数的相关性,主要结论如下。

(1)通过现场实测数据及风载设计规范合理验证,该流固耦合模型可有效模拟悬挂式单轨轨道梁在侧风作用下的动力响应,为今后研究风载荷及列车通过载荷对轨道梁的共同作用,提供必要的数值模拟依据。

(2)11级侧风作用下,风荷载流体会在轨道梁附近形成涡流,导致迎风梁横向位移响应放大,易于造成结构破坏,影响行车稳定性及安全性。

(3)“X”形减振器通过连接两根独立梁体以及弹簧元件提高了整体结构的刚度,使轨道梁横向模态频率由2.41 Hz提升至2.50 Hz,同时可有效抑制迎风梁横向振动放大,使迎风梁横向位移幅值降低了36.7%,背风梁横向位移幅值略微增大约10%,在合理设计范围内。

(4)当“X”形减振器的弹簧刚度值及阻尼器阻尼值较低时,提高“X”形减振器的弹簧刚度和阻尼器阻尼特性,可显著降低迎风梁横向位移幅值,及时耗散整体振动能量。其中,当刚度为50 kN/m及阻尼为50 kN·s/m时,“X”形减振器的耗散速率最大,约0.2 s达到最大耗能效果。