储能系统在充放电过程中的内阻不一影响分析

2022-07-11曹子沛任远林

曹子沛,任远林,沐 娟

(安徽工商职业学院 应用工程学校,安徽 合肥 231131)

锂电池电芯出厂时的初始容量、电压、内阻和衰减特性等参数不可能完全相同,串并联组成大电流高电压时会产生不均流不均压等现象,这种不均衡日积月累会影响储能系统的使用效率和循环次数,严重时会引发环流熔断等安全隐患[1],对上万个电芯组成的大容量储能系统而言,由于电池单体串并联多,运行环境复杂加重电池的不一致问题,对储能系统的可用容量、循环次数和稳定性的影响也更大,为了尽量避免储能电芯存在的不一致性,业内技术人员对电池间的均衡技术展开了主动和被动均衡等多种方法的研究[2-4].文献[5]提出一种含Buck电路的锂电池均衡技术,其核心是低功耗均衡且在充放电以及待机3种状态均能实现均衡,该方法的缺点是适用于单体电芯串并联数量较少的电池不一致性,针对较多的单体数量系统效果不佳.文献[6]在传统电感均衡的基础上,考虑了电流临界模式的均衡控制方法,旨在用SOC方法控制的铁锂电池,实现能量从SOC最高的电池组向能量低的SOC电池组流动促进均衡.文献[7]是在基于电感的串联电池组下提出一种新型主动均衡拓扑结构,控制PWM(脉冲宽度调制)的触发,对容量较高的能量单体进行放电,对能量较低的单体进行充电,从而实现均衡.此种方法的弊端是拓扑中功率开关光所需耐压等级比较高.

大容量储能系统近两年刚兴起,面对不均流、一致性等问题,业内做了很多均衡技术的探索,但目前针对电动车用电池分析的研究居多,针对储能用电池均衡方法的研究较少,本文旨在利用实际平台的实测数据进行电池簇间的不均流分析,针对这些数据做特征数据提取探讨,以期为后续大容量储能系统的电池运行特性提供指导.

1 锂电池内阻

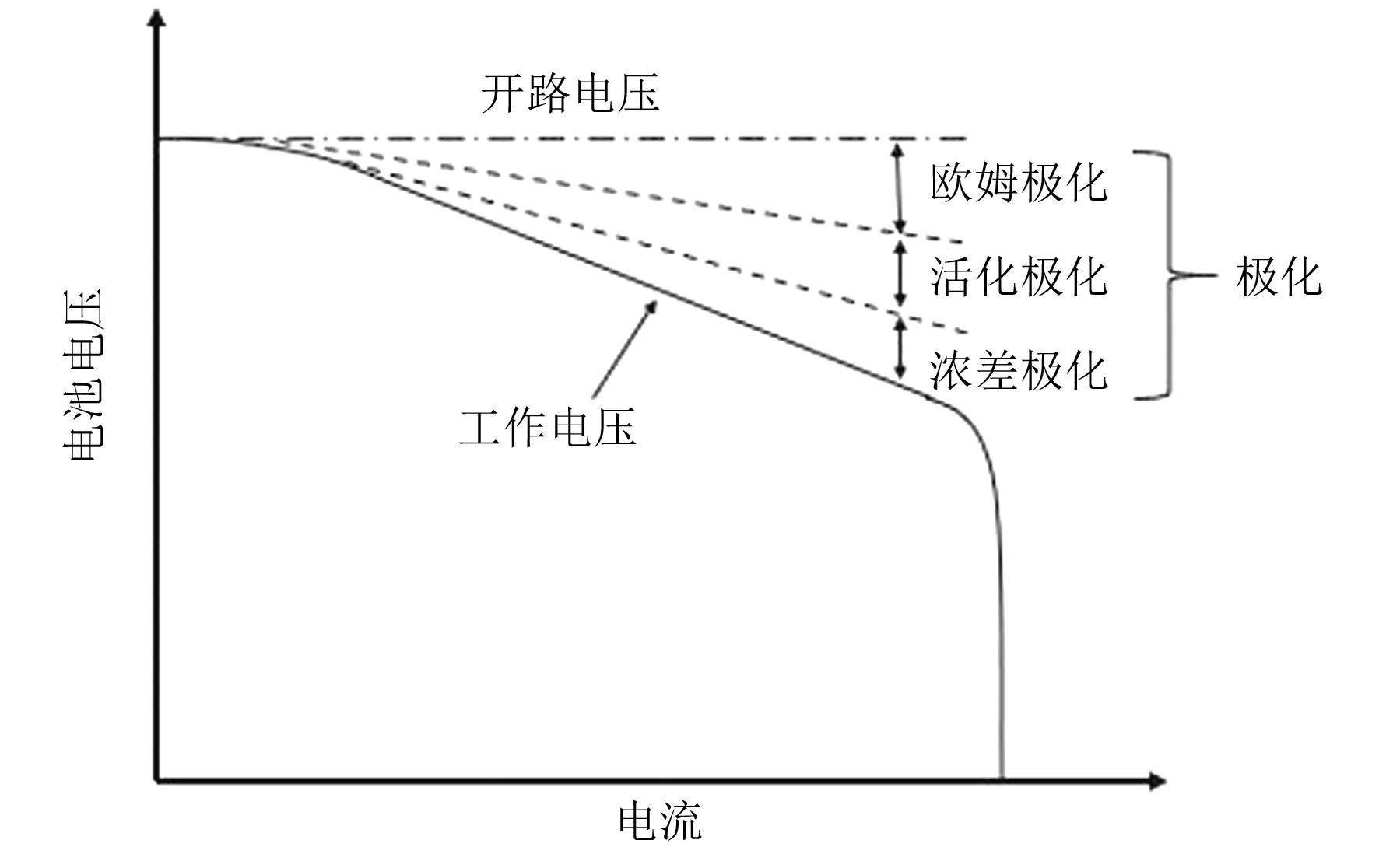

电池在充放电过程中存在极化现象,通常可将锂离子电池极化分为欧姆极化、电化学极化和浓差极化3类,如图1所示.广义而言,和欧姆电阻(R)一样,活化极化和浓差极化都可以理解成电池内阻的组成因素,即活化阻抗和浓差阻抗.活化极化和浓差极化的大小需要建立复杂的数学模型加以计算,本文引用成熟的理论阐述.

图1 电池密度对极化的影响

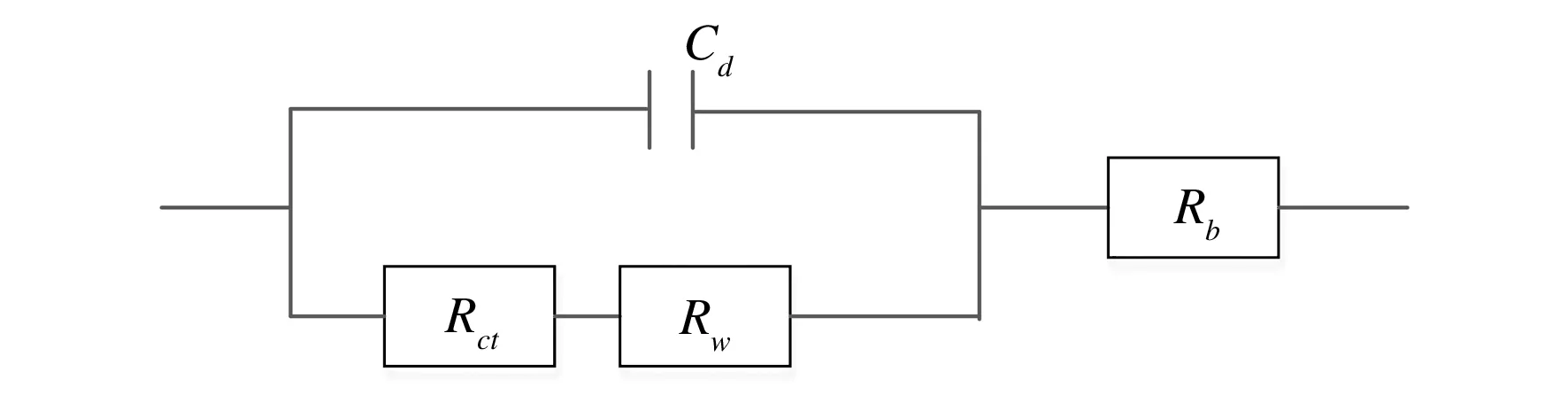

把电极做一个等效电路,如图2所示,主要由欧姆阻抗Rb、双电层电容Cd、电化学反应阻抗Rct以及扩散电阻Rw组成.一般来讲,在锂离子的嵌入和脱出循环过程中,Rb值变化一般不大,而Cd和Rct的变化却较为明显.

图2 极化等效电路图

充放电过程中,各电池簇极化不同,等效Rb、Rct、Rw不同,在储能逆变器(PCS)输入输出恒流时,由于直流内阻不同,导致电池簇间出现不均流的情况.

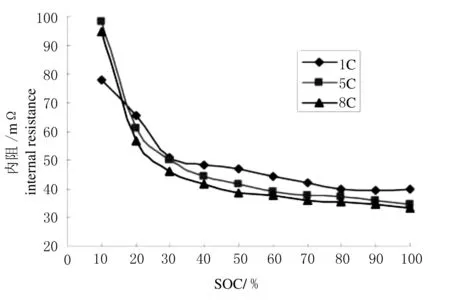

根据文献[8]对LiFePO4/C锂离子电池直流内阻进行相关测试,结果如图3和图4所示,直流内阻SOC在30%~80%范围内相差不大,超出此范围,电池充电/放电的极化电阻比较大,引起的电池内阻增大.

图3 充电条件下直流内阻与SOC的关系(5 s)

图4 放电条件下直流内阻与SOC的关系(5 s)

2 实验测试

2.1 实验方案

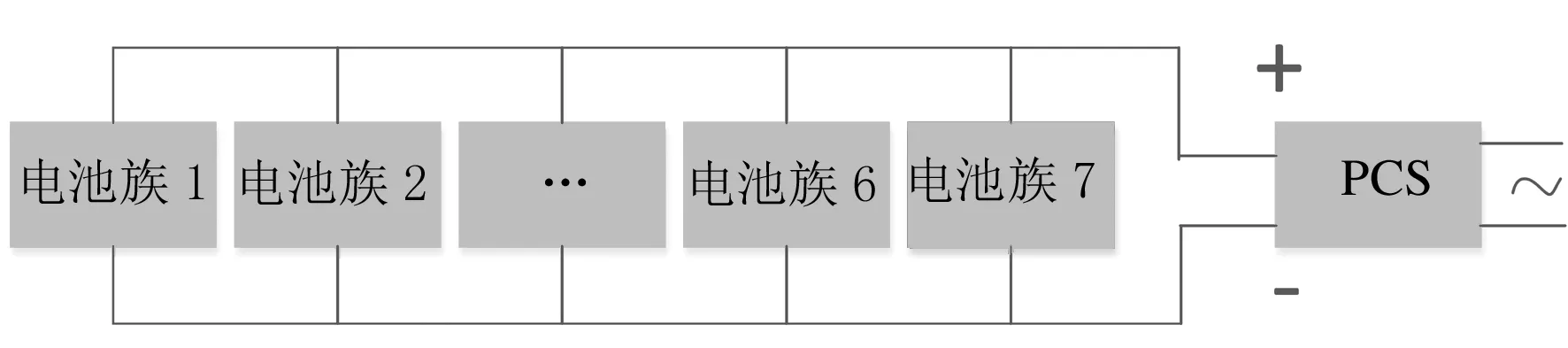

储能系统在应用中,电芯串并联后形成电池簇,电池簇间并联形成储能单元,储能单元并联升压后形成大容量储能电站.一个完整的储能系统,包含多个电池簇并联接入PCS,经过PCS转换为交流并入电网,连接方式如图5所示,实验平台如图6所示.

图5 储能电池簇并联示意图

图6 储能电池簇实验平台

2.2 电池系统放电测试验证

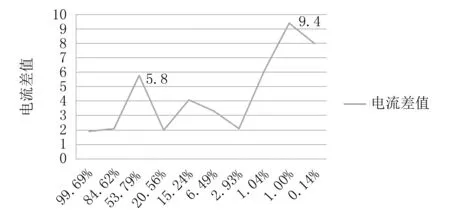

放电过程中电流差值随SOC的变化过程曲线如图7所示.可以看出在放电初始和放电末端时,有明显的电流差值,分别为5.8 A和9.4 A.

图7 放电过程电流差值随SOC变化图

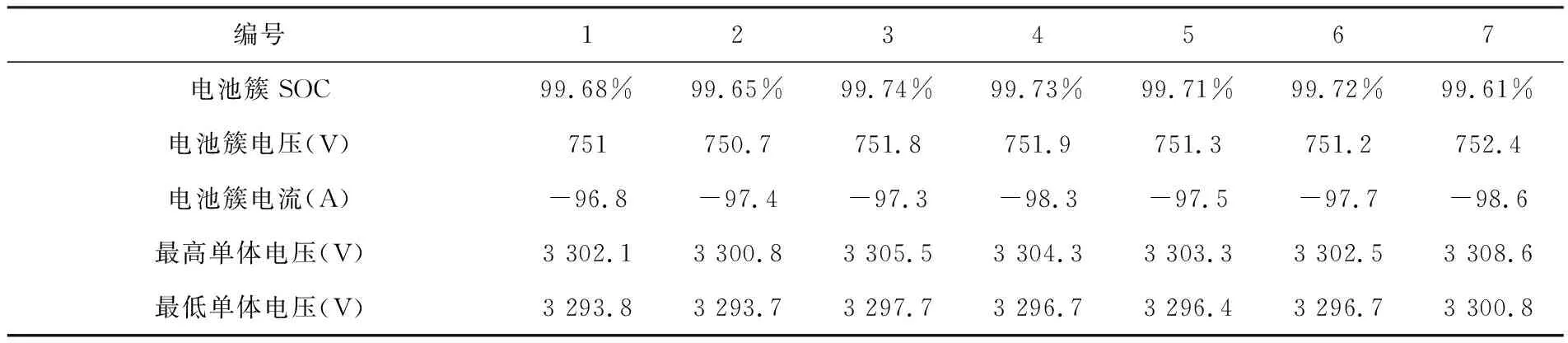

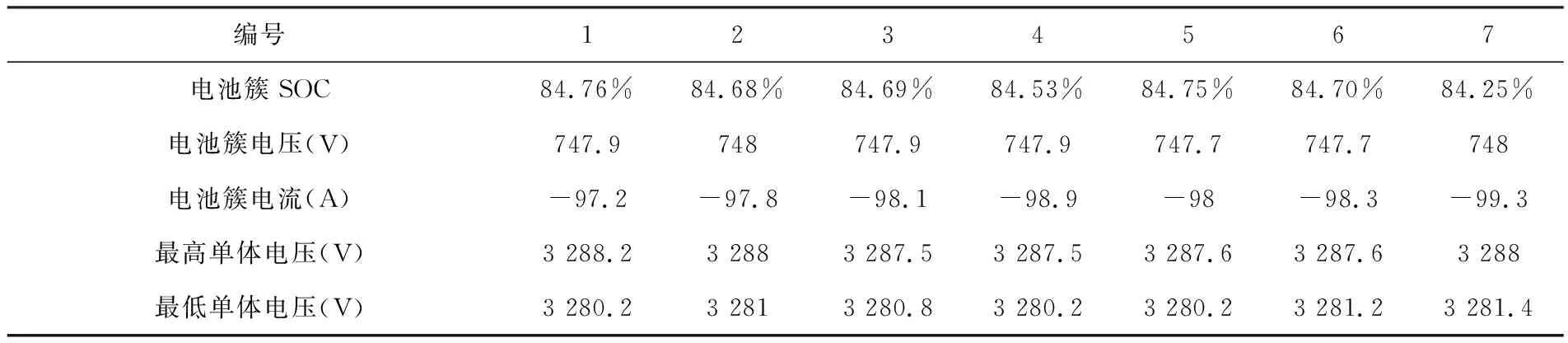

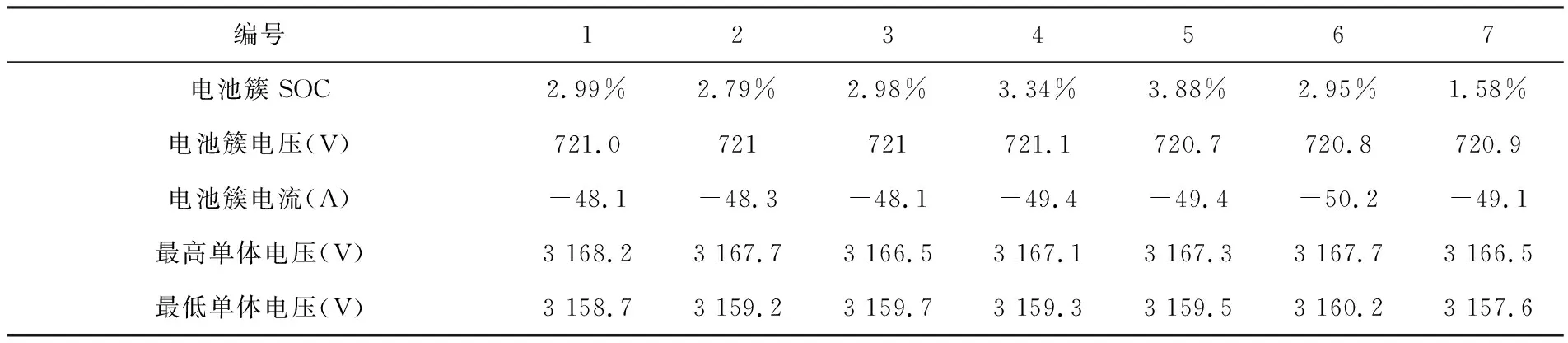

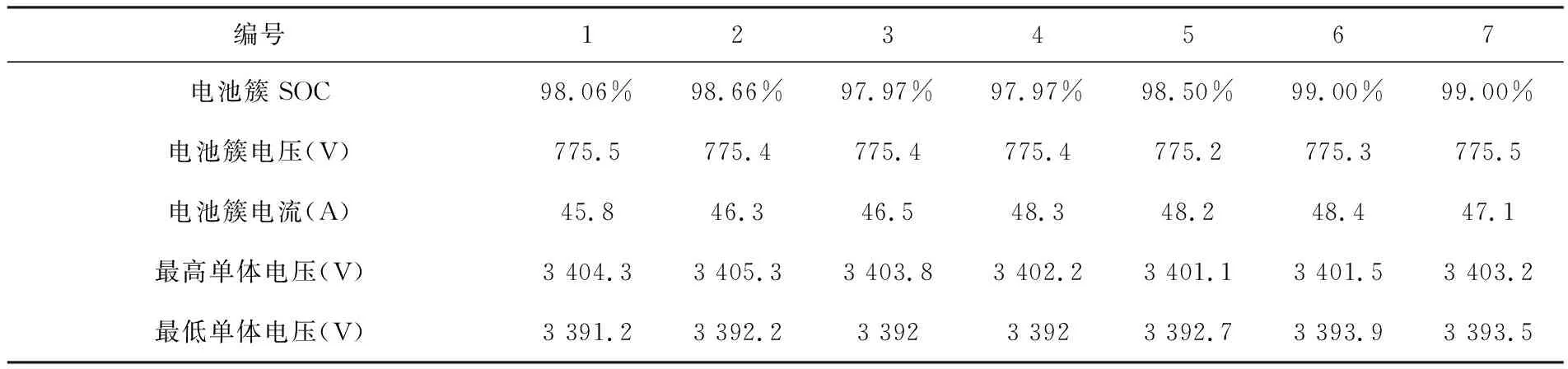

附表1~7为系统放电过程中各个电池簇的部分测试数据,从数据中可以看出,系统在放电过程中,存在不均流的情况,不均流差值较大值出现在半容量及放电末端,其中7号电池簇初始放电电流最大,末端放电电流最小.

表1 SOC为99.69%时放电过程中电池簇的数据

表2 SOC为53.79%时放电过程中电池簇的数据

表3 SOC为20.56%时放电过程中电池簇的数据

表4 SOC为5.17%时放电过程中电池簇的数据

表5 SOC为2.93%时放电过程中电池簇的数据

表6 SOC为1%时放电过程中电池簇的数据

表7 SOC为0%时放电过程中电池簇的数据

系统结束放电后,电池簇处于并联状态,电池簇间出现环流进行自均衡,其中7号电池簇自均衡时电流最大,且为充电状态.

2.3 电池系统充电测试验证

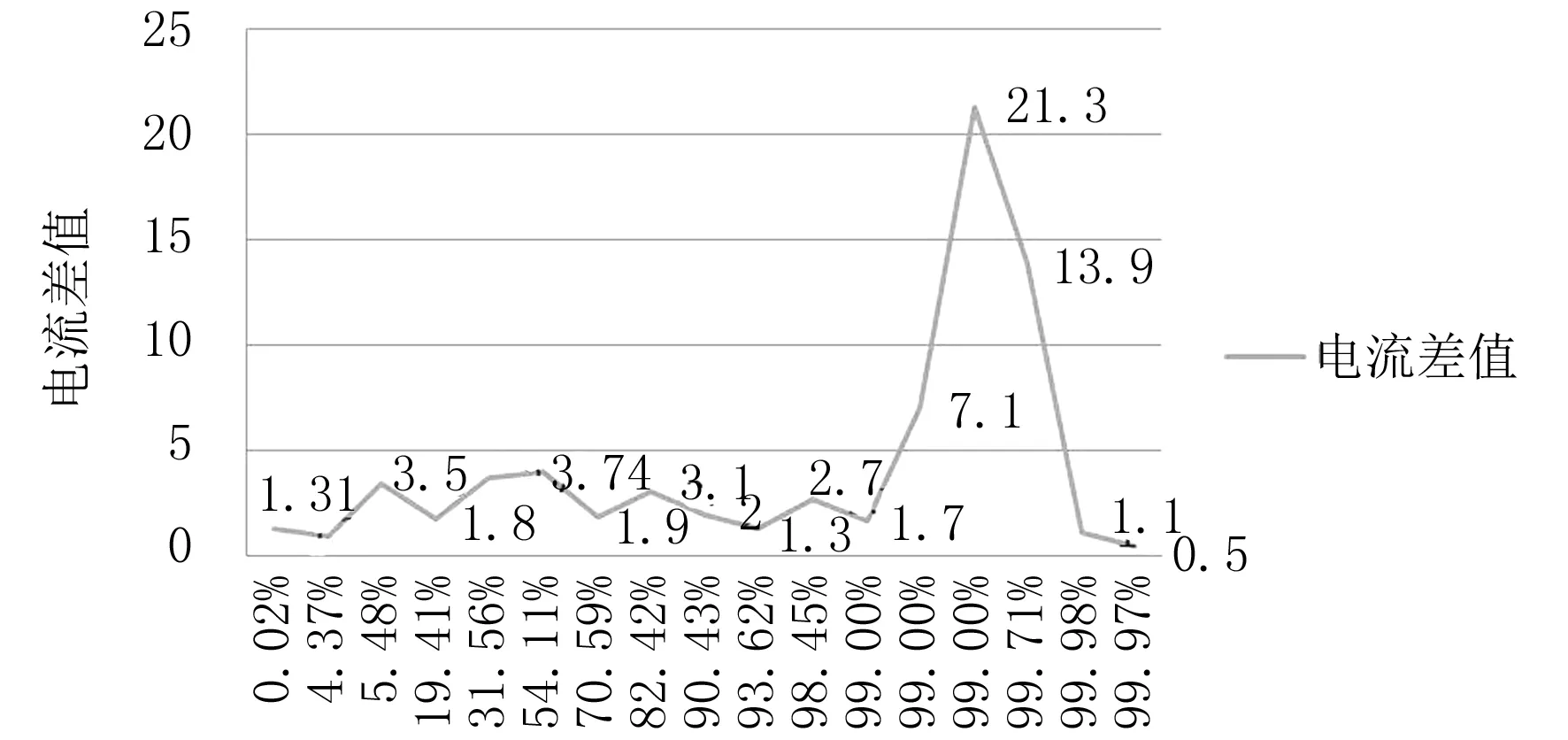

充电过程中电流差值随SOC的变化过程如图8所示.可以看出在充电末端时,有明显的电流差值,为21.3 A,在充电初始和平台期,始终存在电流差值,范围为1.3~3.74 A.

图8 充电过程电流差值随SOC变化图

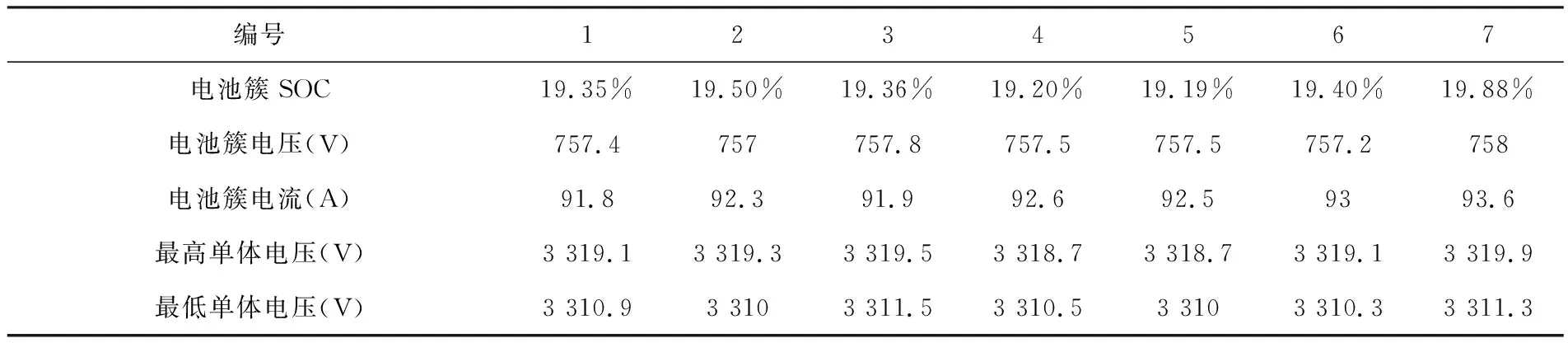

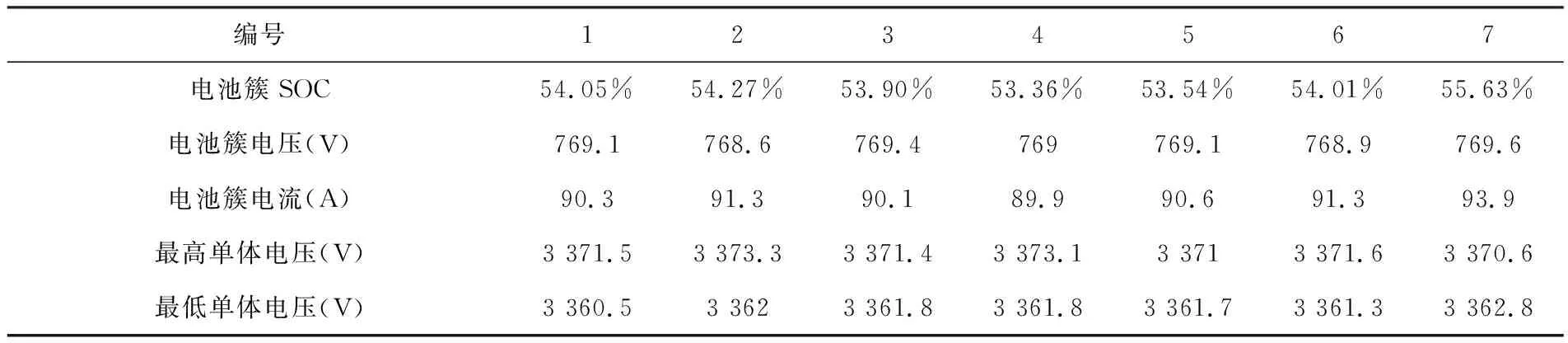

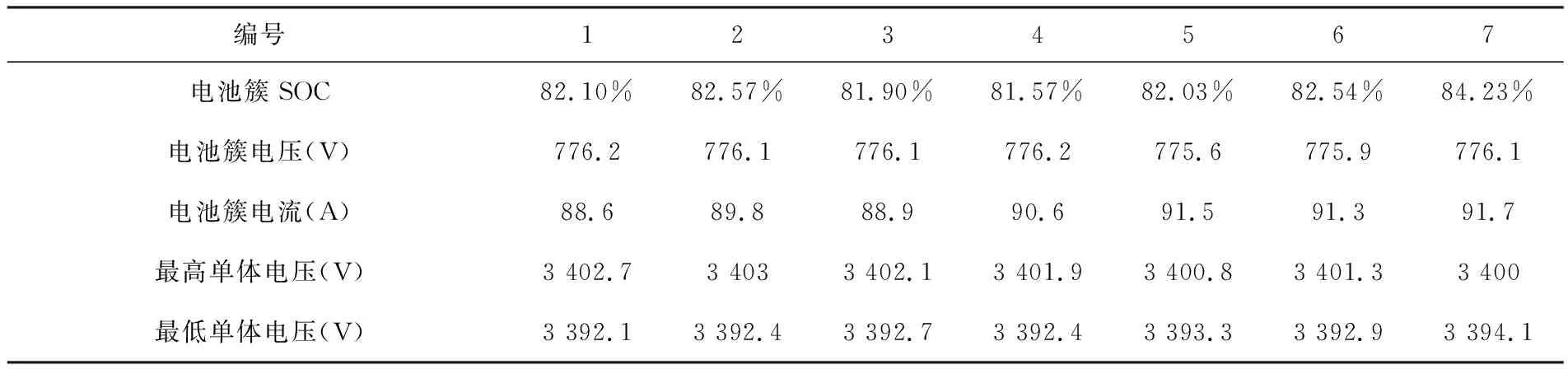

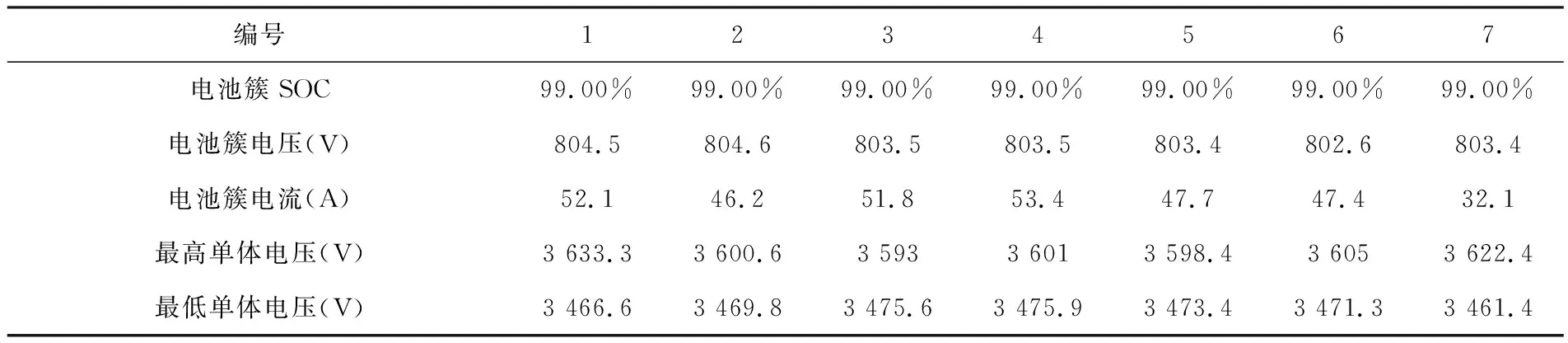

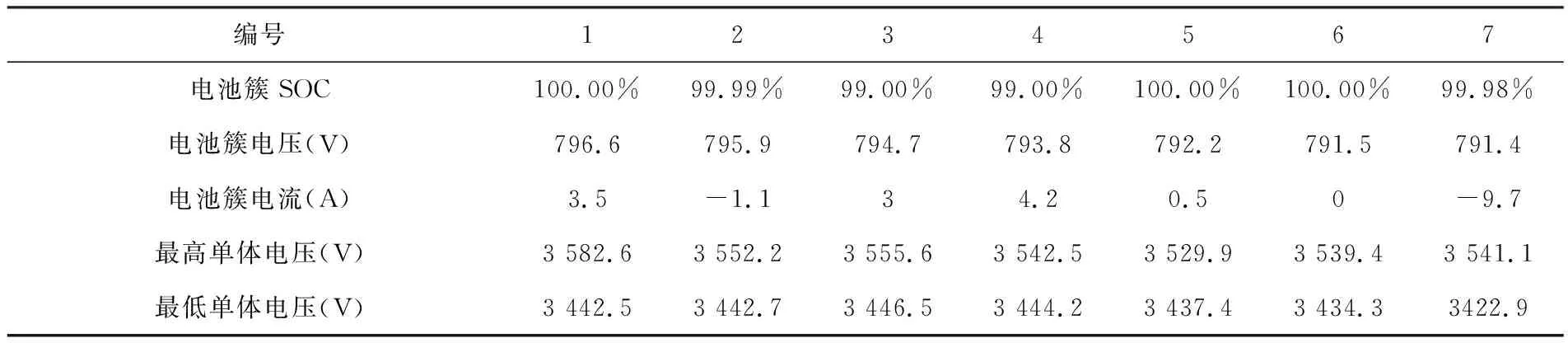

附表8~14为系统充电过程中各个电池簇的部分测试数据,从数据中可以看出,系统在充电过程中同样存在不均流的情况,不均流差值最大值出现在充电末端,其中7号电池簇初始充电电流最大,充电末端电流最小.

表8 SOC为4.37%时充电过程中电池簇的数据

表9 SOC为19.41%时充电过程中电池簇的数据

表10 SOC为54.11%时充电过程中电池簇的数据

表11 SOC为82.42%时充电过程中电池簇的数据

表12 SOC为98.45%时充电过程中电池簇的数据

表13 SOC为99%时充电过程中电池簇的数据

表14 SOC为99.71%时充电过程中电池簇的数据

系统充电结束后,电池簇处于并联状态,电池簇间出现环流进行自均衡,其中7号电池簇自均衡时电流最大,且为放电状态.

3 均流分析

根据表6中SOC为1%时放电过程中电池簇的数据结果可以看出,放电末端,7组电池簇的电流大小关系为

I4>I3>I5>I6>I1=I2>I7.

(1)

由于各电池簇并联,故认为ΔU相同,根据式(1),得出此时运行状态下的7组电池簇内阻大小关系为

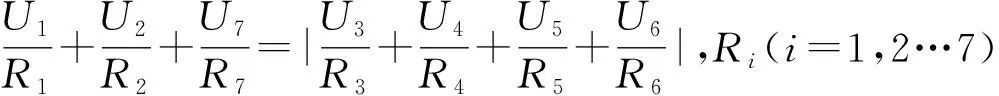

Rdc4 根据表13中SOC为99%时充电过程中电池簇的数据结果可以看出,充电末端,7组电池簇的电流大小关系为 I4>I1>I3>I5>I6>I2>I7, 同理根据式(1),得出此时运行状态下的7组电池簇内阻大小关系为 Rdc4 根据上述分析可知,充放电末端,4号电池簇直流内阻最小,7号电池簇直流内阻最大,4号与7号电池簇的不均流差最大. 以上充放电停止后,电池簇之间开始自均衡,图9为电池簇并联等效电路图,根据基尔霍夫电流定律KCL及电压定律KVL,可得:I=I1+I2+I3+I4+I5+I6+I7, 图9 电池簇并联等效电路图 充放电结束后,此时I= 0,即 I1+I2+I3+I4+I5+I6+I7= 0. 充放电电流消失后,认为是由于欧姆极化消失,电池簇欧姆极化分压变为0,此时压降由电化学极化和浓差极化共同产生. 放电结束时,各电池簇SOC电流如表15所列(注:以下数据,记录时刻存在一定的时间差), 表15 放电结束时各电池簇电流 因为I1+I2- |I3|- |I4|- |I5|- |I6|+I7= 0, 根据测试数据,7号电池簇充电电流最大,4号电池簇放电电流最大,放电方向为电流方向,故U7 同理,充电结束时,U7>U4. 充放电末端在充放电过程中充放电电流较大的电池簇(7号)先接近充电/放电末端,直流内阻增加,从而抑制其充电/放电,同时刻其电流值最小.系统继续充放电,当达到截止电压时,电池簇的充放电深度不同,在系统停止放电后,欧姆极化内阻消失,电池簇的电势差存在差异,7号电池簇有最大的充电电流,4号电池簇有最大的放电电流,故U7 系统充放电过程中,由于电池簇间直流内阻存在差异,测试过程中明显存在充放电不均流的情况,而充放电末端,充放电过程中电流较大的电池簇先接近充电/放电末端,直流内阻增加,从而抑制其充电/放电,同时刻其电流值最小.在系统停止放电后,欧姆极化内阻消失,电池簇的电势差存在差异,该电势差形成充放电后的内部环流,电池簇间自均衡. 储能系统中,电池簇多并联,会出现不均流、不均压情况,为了更有效地避免此类问题发生,提供两点参考意见:一是电芯采购过程中要求电芯厂商按集装箱用量供应同档位容量的电芯;二是禁用DOD初始和末端,如限制SOC使用范围在5%~100%,可有效规避铁锂电池在放电末端因其自身陡峭特性曲线触发的电芯电压差放大、环流放大.同时,缩减电芯窗口电压也有利于保障电芯循环寿命,当然,限制DOD会牺牲一部分可用容量.本文测试的数据及分析过程对解决电池簇之间的不均流有一定的指导意义,为后续解决不均流问题提供了分析基础.

4 结论