浅析储罐内浮盘治理发展

2022-07-11肖聪

肖 聪

(大庆炼化公司储运部,黑龙江大庆 163411)

1 储罐内浮盘技术

国外从20世纪50年代开始建造内浮顶油罐,在国内浮盘发展起步较晚,20世纪80年代传统浅盘钢制浮盘开始制作进行安装,以钢制浅盘式、单盘式、双盘式(中凸)、浮舱式(中间为拱形)内浮顶为主。浮盘整体由钢板及钢梁拼装后全焊接形成,浮盘整体刚性高、强度大,但强度太高也存在刚度随之变差的不利后果。由于浅盘敞口大,上面没有遮盖,油气极易进入浮盘内,浮盘上积液不能及时排除,内浮顶储罐的罐内气相空间组分复杂、环境湿度较高,易造成钢制浮盘发生腐蚀,且内浮盘的日常检查和维护都较为困难,难以及时发现浮盘泄漏情况,只要一处泄漏,就会使浮盘沉没。

国内20世纪80年代开始铝制浮盘设计研制工作,铝制浮盘的特点是由单独的部件用螺栓连接组装,采用标准化部件安装、维修。浮盘是铝制或不锈钢制浮筒,质量仅为铁浮舱浮盘的1/20左右,节省材料,增加浮盘浮力。其存在的主要缺点是:早期的铝浮盘采用的都是厚度0.5~1 mm的蒙皮,浮筒式内浮盘表面结构强度低,焊接性能差,连接不牢固、不持久。在持续反复的升降交变载荷下,很容易断裂变形,由于液面波动变形而受力不均,容易发生、损坏、卡盘、塌盘等事故。在浮盘蒙皮盖板下方存在油气挥发空间,储罐付油时,当浮盘落于支腿上或支腿接触罐底,随着液位继续下降时浮盘上方的空气通过浮盘呼吸阀、密封等其他未密封位置进入浮盘与油面的气相空间。在进油时,大部分气相通过浮盘呼吸阀、密封等其他未密封位置排出,但浮盘下方浮筒间仍存在气相空间,按照铝浮盘的安装及设计,铝浮筒DN150浸没50%时能够保证浮盘浮起,因此在浮盘铝板与油面有大约75 mm由浮筒隔开的气相空间,进油过程中未排出的空气与可燃气体混合,给储罐安全运行带来隐患。当储罐运行一定年限时罐内油气浓度通常在2000 ppm(2×10-3)以上,浓度值超过10 000 ppm(10-2)现象普遍存在,通过浮盘缝隙及附件设施散逸至浮盘上方,最终外排大气,油气挥发量很大,也无法满足工业污染物排放要求。

自2014年安监总管三〔2014〕68号文件及2017年安监总政法〔2017〕15号文件颁布以来,规定了“正常操作严禁内浮顶浮盘和物料之前形成空间”,全接液浮盘进入了一个全新的发展周期。浮盘以模块单元为基本单位,单位模块内置蜂巢芯,每个蜂巢孔独立不连续,将浮盘浮力单元分散为2500个/m2左右;放置蜂巢芯的模块壳体下盖板及四周立边为一体式结构,无任何漏点或密封点,不存在浸润渗漏情况;但箱式全接液和蜂巢粘接全接液式可维修性较差,箱体泄漏之后,拆卸难度大,增加了储罐的检修风险。如5·12上海赛科苯罐检维修闪爆事故,浮盘共由359块箱体组成,其中180块发生泄漏,泄漏率>50%。

全接液铝制浮盘虽然符合标准API650及NFPA115.4规定,但是随着GB 50160—2018修订版的下发执行,铝合金材料已经不适用,用易熔材料制作的内浮顶,其安全性比钢制内浮顶要差,储罐一旦发生火灾,容易形成储罐全截面积着火,且直径越大越难以扑救。

2 新型浮盘的应用

新型复合材料玻璃钢浮盘是全浸液设计,浮盘底部全部进入介质中,无任何气象空间,有效防止介质挥发,鉴于国外玻璃钢浮盘有较多应用,国内也有部分企业引进了玻璃钢浮盘且应用情况良好,在相关规范标准中也允许采用耐火极限不低于2 h的非金属内浮顶,其浮盘耐火试验达到浮顶在模拟储罐内部浮顶上方气相空间发生爆炸事故以及在模拟内浮顶密封圈和局部着火试验条件下,浮顶不沉没、不失效、整体结构保持完好且能连续覆盖液面。

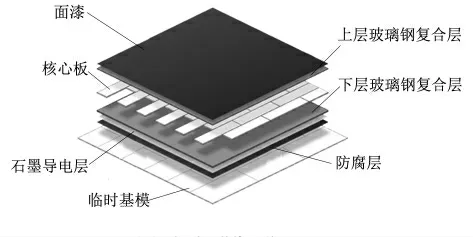

浮盘的设计范围取决于存储产品,化学抗性,抽运率以及其他附属设备等。为实现无缝结构,浮盘在罐内制作,所有制作材料通过标准的24英寸人孔进入。制作新型复合材料浮盘,只能使用优质乙烯酯,根据不同的介质,采用不同的化学配方模式。“三明治”玻璃钢浮盘由多层复合材料构成(图1),包含一个蜂窝核心材料,夹在玻璃纤维层中间,该浮盘主要由玻璃钢和PP蜂巢式核心板组成,整体浮盘无拼接,无缝隙,可以保证浮盘的零泄漏,浮盘平贴在油面上,与液面形成全接触状态,没有油气挥发空间。

图1 全接液玻璃钢浮盘结构示意

玻璃钢是一种新型材料,具有耐腐蚀、强度高等特点,不仅坚固耐用、抗冲击能力强,具有可靠的安全性能,而且很好地起到了火灾预防的效果。玻璃钢浮盘采用的玻璃钢和核心板均具有较好的强度,与其他浮盘相比强度更高,收付油过程中稳定性更好,更能保证浮盘底部无气体空间,可有效阻绝油汽挥发。浮盘密封选用全补偿气密性一级膜密封;密封装置补偿大于±100 mm环向空间间隙尺寸偏差,具有良好的密封性能[2],储存介质的蒸汽压力PV将主膜压紧在整个接触板上,因此,将罐壳和全接触板之间的距离减少,提高其密封性能。

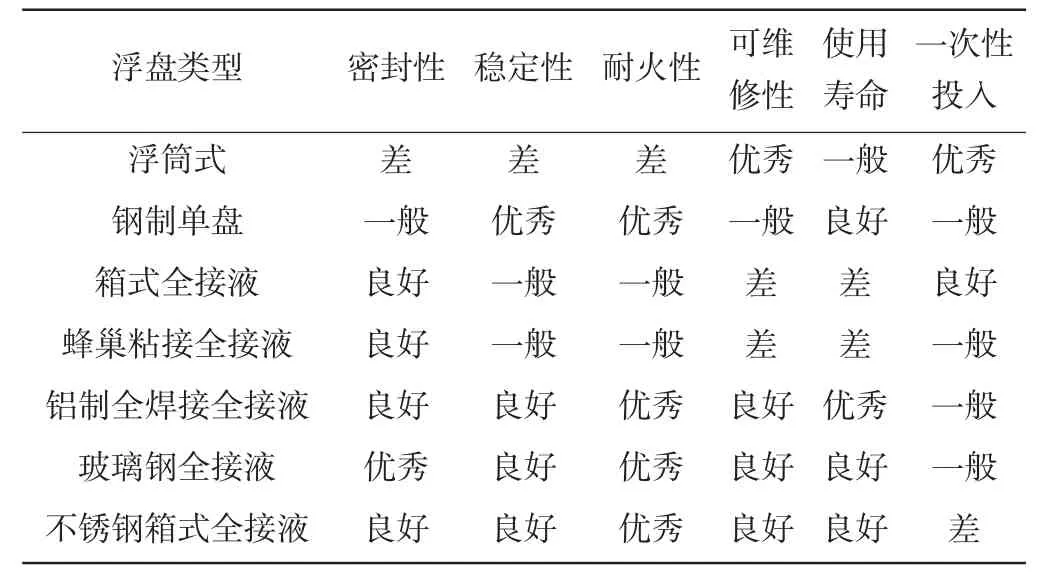

目前市场上普遍采用装配式内浮顶,主要有铝或不锈钢制井字形、三角形、浮箱式(全浸液蜂巢、空箱、槽盆)和现场整体浇注玻璃钢内浮顶等(表1),其中浮筒式内浮盘市场占有率达到99%以上,2015年规定了石油炼制工业企业及其生产设施的水污染物和大气污染物排放限值、监测和监督管理要求,各炼油企业通过对浮盘进行VOCs治理改造来满足120 mg/m3的排放限值要求。

表1 内浮盘性能比对

3 浮盘高效密封的应用

浮盘密封圈目前主要分为舌形密封+囊式密封和弹性全补偿性密封两种密封形式。舌形密封密封带断面尺寸一般为两种:310 mm×12 mm×5 mm和310 mm×8 mm×3 mm,密封带厚的一边固定在浮盘边缘,薄的一边贴在罐壁上,靠密封带自身与罐壁的压力实现密封。囊式密封带厚度1~1.5 mm,内包聚氨酯泡沫,利用泡沫的压缩回弹力使密封带贴紧罐壁,实现密封。舌形密封+囊式密封能够充分弥补罐体直接偏差和局部缺陷,一般储罐囊式密封带采用海绵封圈外覆PU(复合聚氨酯)材料,使用寿命达到6年以上,舌形密封密封带选用XPE(有伸缩弹性的聚乙烯发泡材质)。也可以根据储罐适用介质选用丁晴橡胶、氟橡胶或三元乙丙橡胶等密封材质,此种密封形式可以满足储罐±100 mm直径偏差。

弹性全补偿性密封材质压板为不锈弹簧钢,内置阻燃材料进行密闭,使用寿命可达20年。密封与罐壁贴合紧密,一次密封伸入到液面以下,对储罐变形引起的浮盘边缘补偿量为-X~3X,根据变量X值不同,全补偿储罐形变,有效阻绝油气通过罐壁处泄漏。同时适用罐壁3 cm内凸起,储罐罐壁平整度对密封没有任何影响。由于其全补偿性也解决了浮盘本体与罐壁之间的静电导出问题。

4 结语

本综合解决方案针对现有浮盘存在的泄漏问题进行综合治理,可以通过全接液浮盘设计理念,铝制浮盘、不绣钢浮盘、玻璃钢浮盘的配合选用合理的膜密封,均可以实现降低油气挥发。此外,新型材料的选用等附属设施的密封技术改进,使得浮盘性能更好,大幅度降低VOCS,实现节能环保的目的。