对长径比小于1.5的螺丝实现吹式上料的研究

2022-07-11徐江明

徐江明

(博众精工科技股份有限公司,江苏 苏州 215000)

1 螺丝上料的现状

传统工艺中,零件组装大多采用螺丝连接,自动组装时就要用到螺丝机和电批。传统的做法是:每锁一颗螺丝电批都要到螺丝机上去取,由于螺丝机体积比较大,不能随电批移动而移动,而且为防止影响电批工作,螺丝机一般都远离工作区域安装,因此,每锁一颗螺丝电批都要到螺丝机上去取就显得费时费力,没有效率。

为了提高效率,有人发明了螺丝吹式上料,即螺丝机/振动装置将螺丝按特定姿态有序排列后,进行自动分料,将分离出的单颗料用气流直接吹到电批下,在电批移动到下一个待锁螺丝位置的过程中完成螺丝的拾取,等电批到位后直接锁螺丝。如此吹式上料可以避免传统方法需要长距离去螺丝机拾取螺丝的弊端,大大提高了锁螺丝的效率。

螺丝吹式上料虽然效率高,但需要满足一个条件:螺丝吹送时,在管道内的姿态可控,不会发生翻转或者位偏导致卡料。管道是软管,运动中肯定发生变形,螺丝长度大于管道通孔的1.5倍以上,即螺丝的长度与其最大直径的比值大于1.5倍以上才能确保螺丝吹送过程中不会因翻转或者位偏导致卡料。对于长径比小于1.5倍的螺丝用普通圆形管吹送,容易发生螺丝翻转或者位偏,无法保证姿态和不卡料,必须使用特殊的管道

2 上料原理与方法

本文专门对长径比小于1.5倍的螺丝,尤其是3C消费电子行业的微小螺丝(如M1×1左右)如何实现吹式上料进行了研究。要想对长径比小于1.5倍的微小螺丝进行有效吹式上料必须克服四项关键技术难题:

一是螺丝振动上料有足够的效率,即不卡料。

二是内腔仿形设计的输送软管自由弯曲时不卡料。

三是螺丝吹送后能防反弹并快速定位。

四是确保螺丝输送到电批正下方时精确定位且有效消除上料时累积的磁性的影响。

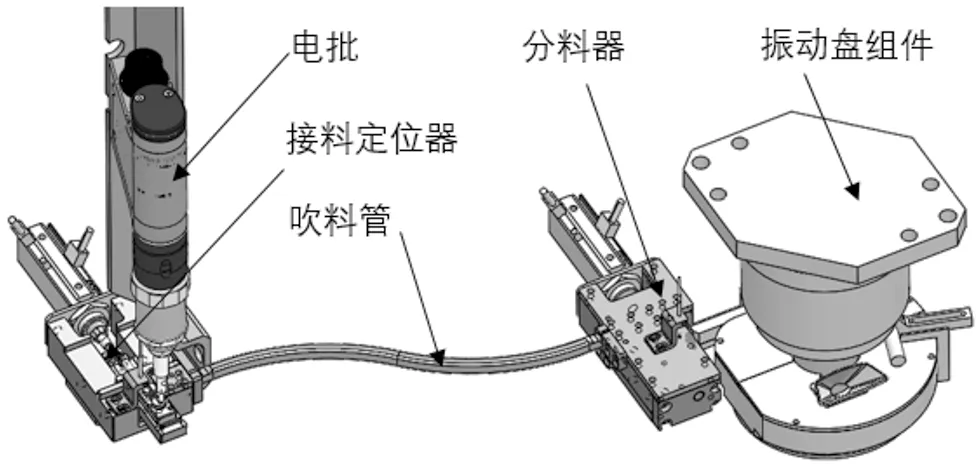

针对以上技术难点逐一攻关,最终设计出了一套有效的吹式上料组件,经试用,完全达到了预定的效果。以下为吹式上料组件的结构,如图1。

图1 吹式上料组件

吹式上料组件分成四部分,分别是振动盘组件、分料器、吹料管、接料定位器。其中振动盘与分料器可安装在设备的任意位置(如最优位置),保持固定不动,而接料定位器则安装在电批上,随电批移动而移动。

吹式上料的工作流程是:螺丝在振动盘中通过振动将螺丝有序排列并输送到限位槽内,等待取用。当需要螺丝时,由分料器将限位槽内的第一颗螺丝分离出来,并吹进吹料管。在气流的作用下,该颗螺丝快速通过吹料管到达定位接料器,并在定位接料器中先粗定位。然后,定位接料器中的送料杆推出,将螺丝精定位后打开遮挡物,使螺丝显露在电批头正下方,供电批取用。电批拾取螺丝后,送料杆退回,让出电批锁螺丝位置,电批直接锁螺丝。下面就前文提到的四个关键技术分别进行解释说明。

2.1 螺丝振动上料有足够的效率,即不卡料

传统的振动盘一般在限位槽外的入口处设有传感器,当检测到卡料时(判断依据:限位槽出口处缺料,入口处持续有料),利用气流将这些改变了姿态的被卡螺丝完全吹掉,让后续姿态正确的螺丝继续上料。但是,由于气流方向大小不可控,新进的螺丝(可能被吹歪)也不一定能保证姿态正确,因此,仍可能继续卡料。如此反复,直到出口处检测到有螺丝。此法费时较长,效率低,难以跟上机器运行的节拍。

本上料机构在限位槽内的入口处设有传感器,当检测无料时,利用间隙性的吹气将改变了姿态的螺丝吹开(停止吹气的时间为物料通过的时间),形成振荡,实现物料姿态的微调,确保螺丝的快速输送而不卡料。本设计是将未检测到有螺丝作为卡料的依据,也就是前方不缺料的情况下就开始按卡料处理,从而确保供料的及时性(图2)。

图2 不卡料的振动上料结构

2.2 内腔仿形设计的输送软管自由弯曲时不卡料

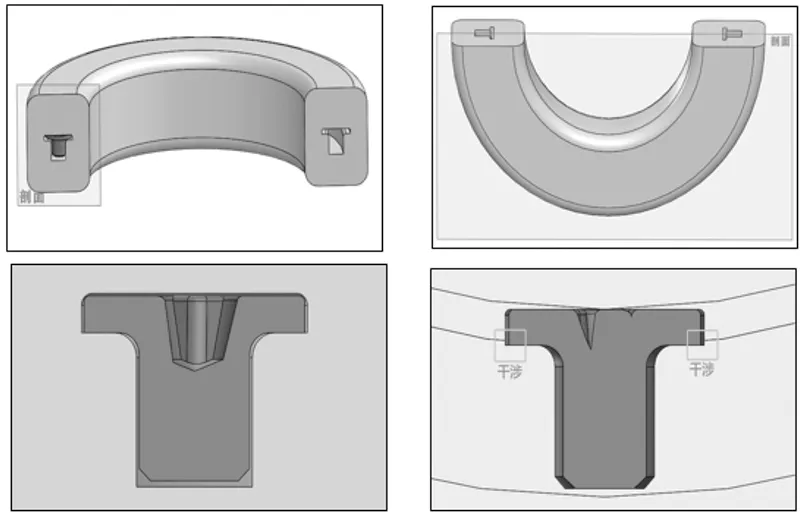

针对长径比小于1.5倍的螺丝,传统的吹式上料用的是硬质内腔仿形管。使用时电批保持固定不动,由待锁的产品移动来完成多颗螺丝的锁附。由于移动产品位置的机构比较庞大,对于多工序的自动化流水线来说显然不太适合,最好的方式就是产品不动,由电批移动完成多颗螺丝的锁附,此时,就必须用到柔性内腔仿形管。传统方法若采用柔性管,使用时柔性管在随电批移动的过程中肯定会发生形变,使仿形腔变形而卡料。

本上料组件所用的柔性吹料管能够确保自由弯曲时不卡料。如图三左侧所示,柔性管的外形设计成长方形,且仿形腔内螺丝的轴线与长边平行。由于长方形的两个方向厚度不同,抗弯强度也不同,因此,自由状态下只会向强度弱的方向弯曲,仿形截面只在强度弱的方向上微小变形,但由于螺丝为圆柱形且轴线与长边平行,变形方向上属于线接触,微小变形不足以卡住螺丝。如图3右侧所示,只有当螺丝轴线与长边垂直时,才会因螺丝两端接触面变形而发生卡料。

图3 吹料管结构对比

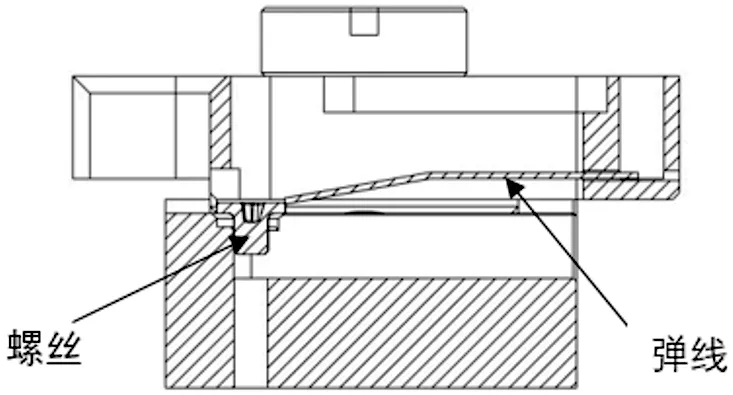

2.3 螺丝吹送后能防反弹并快速定位

本组件设计了防反弹装置,如图4所示,在仿形通道内设有弹线,弹线倾斜设置,当螺丝吹进的时候,将弹线的端部顶起,无障碍通过,并快速恢复自由状态。当螺丝撞击阻挡反弹时,弹线的端部会顶住螺丝,完成粗定位。图示弹线结构的优点是:螺丝前进的时候,弹线的阻力极小,反弹时弹线的阻力极大,能确保螺丝的粗定位。

图4 防反弹定位结构

2.4 确保螺丝输送到电批正下方时精确定位且有效消除上料时累积的磁性的影响

螺丝吹到位后的定位与输送(将螺丝输送到电批正下方)是一个难题,原因有两个:一是螺丝在振动盘内频繁摩擦会产生磁性,影响定位。二是一般的输送定位结构都为半包围结构,输送时易掉件。如图5所示,传统做法是利用磁力吸附或真空吸附来实现定位。若采用磁性吸附,安装在定位结构处的磁铁会使整个结构磁化,难以控制磁力线的方向,易导致螺丝定位不充分。若采用真空吸附,螺丝表面为螺纹结构,表面不光滑使得真空吸附始终处于破真空状态,吸附力不强。又由于螺丝小,自带弱磁性,定位受到干扰,因此,此方法有定位不充分和掉件的风险。

图5 传统送料结构

本文所述吹式上料组件,如图6所示,工作时接料定位器在随电批运动的过程中能够始终保持螺丝处于一个密闭的空间内,不会发生物料的翻转、滑落等危险。只有当螺丝到达电批正下方时才将螺丝露出,露出前利用斜面将螺丝压入精定位孔内,实现精定位。由于压入的过程螺丝横向受力,与精定位孔垂直,所以即使螺丝自带磁性也不会影响螺丝的精定位。因此,能够确保物料输送的稳定性,既精确定位又不掉件。

图6 全封式送料结构

3 结语

本文介绍的吹料组件,不仅能够实现长径比小于1.5的螺丝吹式上料,提高上料的效率,而且还具有以下优点:一是结构模块化、小型化,便于大批量生产。二是柔性化连接,供料装置的安装位置没有空间限制,便于设备的整体布局。因此,本文所述结构值得推广运用。