铝钢胶铆接头疲劳特性与失效机理研究

2022-07-10郭亚涛邢彦峰吴海峰

郭亚涛, 许 莎,邢彦峰, 吴海峰, 陆 瑶

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

近年来由于环保意识增强和轻量化结构需求的提高,铝/钢薄板混合连接的应用越来越广泛,对异种材料的连接要求日益增加[1]。由于铝合金和双相钢的熔点等物理特性差异较大,因此,很难通过传统焊接工艺形成有效连接[2]。胶接和自冲铆接可部分代替传统焊接,但胶接接头易老化且剥离性能差;自冲铆接技术疲劳强度高、抗剥离性能较优,能快速实现各种材料的有效连接[3]。

为提高自冲铆接头连接强度和疲劳性能的可靠性,许多学者将自冲铆接和胶接技术相结合进行研究。国外学者F. Heidarpour等[4]通过试验研究胶层中不同形状和大小的三维缺陷对单搭粘接接头极限剪切强度的影响,结果表明接头强度随着缺陷面积的增大近似线性下降。Lukas等[5]通过数值模拟模拟了铝合金胶铆混合连接的过程,仿真结果表明接头的横截面和力-位移曲线与试验结果相差不大。Ali B等[6]通过有限元的方法模拟了异种板材的铆接过程,指出了铆接过程可能出现的断裂形式。Huang等[7]通过试验制备不同厚度铝钢薄板金属制成的自冲铆接头,以研究接头疲劳性能,分析了接头相互接触区域的失效机理,还进行了疲劳寿命预测的研究。Harish等[8]通过对碳纤维与铝合金的自冲铆接头进行试验,结果发现铆钉平整度对接头的准静态失效载荷和疲劳寿命没有显著影响,而铆钉腿部直径对接头疲劳寿命影响较大。Moraes等[9]通过有限元法分析了AA6111和AA5754自冲铆接头接触压力和疲劳断裂机制的关系,指出接头磨损严重区域为高压力接触面,并利用LEFM模型预测了接头微动损伤区域的疲劳寿命。

国内学者兰凤崇等[10]通过数值模拟对铝镁薄板胶接接头应力分布及强度进行研究,发现胶层厚度方向上的剪切应力和Von-Mises等效应力变化趋势基本保持一致,镁合金侧面到铝合金侧面应力呈现递减的趋势。刘洋等[11]通过试验对5052铝合金薄板与Q215薄板的胶铆接头进行了剥离试验,结果发现粘接剂对接头成型质量的影响较大,并且提高了接头缓冲吸震能力。刘晓东等[12]通过试验研究了胶铆接头拉伸-剪切力学性能,结果发现铆钉尺寸和粘胶剂种类对接头断裂形式有影响。黄志超等[13]通过试验制备了自冲铆接、胶接和胶铆复合连接3种接头,研究结构胶对铝钢自冲铆接头静力学的影响,结果发现随着搭接距离增加,胶铆复合接头强度随着搭接距离的增加而逐渐减小,且胶铆接头中胶层承受了主要载荷。张先炼等[14]通过试验研究了TA1/AL1420铝锂合金自冲铆接头的疲劳特性,结果发现接头的疲劳萌生部位均在接头磨损最严重的区域,接头磨损是影响疲劳寿命的一个重要因素。

从国内外研究来看,目前主要是通过数值模拟和试验的方法,对自冲铆接的工艺参数、连接强度和疲劳损伤等方面进行研究,在胶铆混合接头疲劳特性和接头磨损方面的研究较少。课题组通过对双相钢DP780/铝合金6061-T6胶铆接头进行正交试验,得出较优参数组合。使用优化后的工艺参数组合制备胶铆接头进行疲劳试验,研究接头的疲劳寿命特性,并利用SEM和EDS对比分析了铆接和胶铆接头下板断口的微观形貌和微动磨损。

1 试验材料与试验方案

1.1 试验材料

本研究所使用材料为双相钢DP780、铝合金薄板6061-T6和结构胶(Araldite2015)。2种薄板板材与结构胶的力学性能[15-17]如表1所示。

通过文献[18]可知铝/钢自冲铆接-胶接的堆叠顺序为铝板在下和钢板在上时,接头质量较好。铝/钢胶铆接头搭接示意图如图1所示。其中L为搭接宽度,上板为双相钢DP780,下板为铝合金6061-T6。根据经验公式可得[19]:铆钉长度为6.0 mm,模具内径为9.0 mm,磨具深度为2.0 mm。

图1 铝/钢薄板胶铆接头几何尺寸Figure 1 Geometry of aluminum/steel sheet rubber riveted joint

1.2 试验方案

由于工艺参数很大程度上决定了胶铆接头力学性能。因此,课题组根据铆接压强、铝板厚度、搭接宽度和铝板表面粗糙度4个工艺参数试制胶铆接头。经过实验分析,课题组所用铆接压强为210 MPa,钢板厚度为1.5 mm,铝板厚度为2.0 mm,搭接宽度为30.0 mm,铝板表面粗糙度0.042 3 mm。

使用优化后的工艺参数组合制备胶铆接头,接头的中、高周疲劳试验均在MTS Landmark 100 电液伺服试验机上实行,疲劳试验机如图2所示。通过拉剪试验获得胶铆接头的失效载荷为6.0 kN。为了使胶铆接头载荷水平F-疲劳循环次数N曲线拟合的更加准确,课题组通过疲劳试验获得接头中、长寿命区的疲劳数据,即疲劳循环次数在104~106数量级。课题组先以失效载荷的50%(3.0 kN)作为胶铆接头疲劳载荷水平,获得接头平均疲劳寿命为84 063次。进一步确定胶铆接头在疲劳载荷水平为60%失效载荷(3.6 kN)、40%失效载荷(2.4 kN)和30%失效载荷(1.8 kN)时的疲劳寿命。

图2 MTS Landmark 100液压伺服疲劳试验机Figure 2 MTS Landmark 100 hydraulic servo fatigue testing machine

为了对比铆接接头和胶铆接头之间的疲劳性能差异,用优化后的工艺参数组合制备了铆接接头,对铆接接头施加50%失效载荷(3.0 kN)。每组疲劳载荷水平测试4个试样,采取应力比为0.1,负荷施加频率为70 Hz的正弦波载荷进行拉-剪疲劳试验。疲劳试验以接头出现明显的相对位移或循环次数达到100万作为疲劳试验终止的条件。

2 疲劳试验结果与失效机理分析

2.1 疲劳试验结果

通过疲劳试验获得胶铆接头在各载荷水平下的疲劳寿命如表2所示,铆接接头50%失效载荷(3.0 kN)载荷水平下平均循环次数为39 596,而胶铆接头50%失效载荷(3.0 kN)载荷水平下平均循环次数为84 063。对比2种接头的疲劳寿命,胶铆复合接头比铆接接头的疲劳寿命显著提高。胶接和铆接技术的结合使接头疲劳寿命大幅提高,可知结构可胶缓解接头应力集中现象和改善受力状况。

表2 各载荷水平下接头疲劳试验结果

课题组通过最小二乘法[20]对胶铆接头的疲劳数据进行拟合,可以获得胶铆接头载荷水平-疲劳循环次数(F-N)曲线,为保证载荷与疲劳循环次数之间的线性关系,课题组使用单对数坐标。其载荷水平-循环次数之间关系表达式有:

lgN=a+bF。

(1)

式中:a和b为常量。

(2)

(3)

式中:F为疲劳循环载荷,N为疲劳循环次数,i为载荷水平编号。

通过计算得到铝/钢胶铆接头的载荷-疲劳寿命(F-N)拟合曲线方程的统计量如表3所示。其中R平方值是回归平方和占总平方和的比例,R是拟合优度指标。R范围为0~1,其越靠近1表明拟合度越高。课题组在0.05的水平下调整后的R为0.959,表明对接头F-N曲线拟合度很高,能够较好的表明接头疲劳数据点的变化趋势。

表3 胶铆接头F-N曲线拟合统计量

综上可知胶铆接头F-N曲线拟合方程为

F=8.685-1.174lgN。

(4)

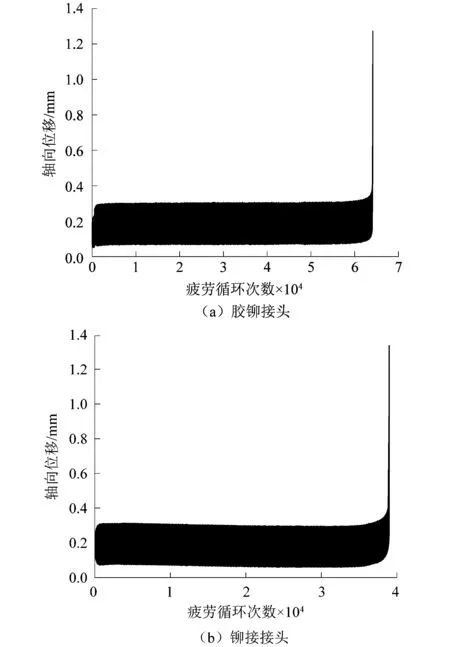

从表2可知,胶铆接头滑移量与载荷水平成正比,随着载荷水平增大而增大。在3.0 kN载荷水平下,胶铆接头与铆接接头相比滑移量相对较小,由于结构胶和铆接自锁结构的结合,接头的受力状况得到改善,接头疲劳性能更加优异和稳定。如图3所示,上下2条曲线为疲劳测试过程中试件轴向位移与疲劳周次曲线的包络线,其中上边的曲线为峰值载荷对应的轴向位移,下边的曲线为峰谷载荷对应的轴向位移,2条曲线之间的距离为接头轴向相对滑移量。在疲劳测试过程中,胶铆接头和铆接接头的滑移量基本保持不变,这一区间内的疲劳寿命占总寿命的90%以上。这与疲劳裂纹的萌生和裂纹扩展占总疲劳寿命绝大部分有很好的关联性,最后的裂纹快速扩展阶段发生在最后少数的疲劳循环周期中。

图3 2种接头疲劳测试过程中相对位移变化Figure 3 Relative displacement changes of two joints during fatigue test

如图4所示,在胶铆接头中高疲劳寿命区间内,载荷水平与疲劳寿命的对数呈现负相关的联系。当载荷为1.8 kN时,胶铆接头疲劳寿命达到106数量级,通过拟合公式可计算出载荷水平为1.2 kN时,疲劳循环次数超过200万,即可认为接头为无限疲劳寿命。

图4 胶铆接头载荷-疲劳循环次数曲线Figure 4 Load-fatigue cycle times curve of rubber riveted joint

2.2 失效机理

铆接接头和胶铆接头在50%失效载荷水平下的典型失效模式如图5所示,2种接头均为板材远端铆钉脚处断裂,断裂面垂直疲劳载荷方向,胶铆接头胶层失效模式为混合失效。课题组采用扫描电子显微镜(SEM)对2种接头疲劳失效断口进行微观分析,并且2种接头扫描位置相同,其位置如图5(a)中4个虚线方框所示。

图5 接头典型疲劳失效模式Figure 5 Typical fatigue failure modes of joints

图6所示为胶铆接头下板断口处4个不同区域的微观形貌特征,图6(c)为区域3的微观形貌图,其断口区域形貌有明显的鱼鳞状纹路与韧窝的混合特征,可知此区域为裂纹快速扩展区。图6(b)为区域2的微观形貌特征图,可以观察到解理台阶和二次裂纹,根据微观形貌特征可判断此区域为疲劳源。图6(a)为胶铆接头断口区域1微观形貌,此区域出现明显的鱼鳞纹路与韧窝混合的特征,可判断此区域为疲劳裂纹扩展区。图6(d)为区域4的SEM图,区域4为韧窝形貌,此形貌是典型的韧性断口特性,可知此区域为韧性断裂区。通过上面分析,可知胶铆接头疲劳裂纹形成于区域2,并向区域1和3扩展,由于区域3结构薄弱,此方向裂纹扩展速度较快,区域1结构较厚,可以承受更大的疲劳载荷,因此区域1疲劳裂纹扩展较慢。区域4为韧性断裂区,即区域1疲劳断裂后,区域4在疲劳载荷作用下快速被撕裂,胶铆接头在疲劳断裂过程中,一侧为疲劳断裂,一侧为韧性快速断裂。

图6 胶铆接头典型疲劳断口微观形貌Figure 6 Typical fatigue fracture microstructure of rubber riveted joint

图7(c)所示为铆接接头区域3的疲劳断口微观形貌特征,其与胶铆接头的区域2形貌特征相同,均为解理台阶和二次裂纹混合出现,即铆接接头的区域3为疲劳初始裂纹位置。图7(b)所示为铆接接头区域2,此区域微观形貌特征为鱼鳞状纹路,可知区域2为裂纹扩展区。根据胶铆接头疲劳断口微观形貌分析分析可知,铆接接头区域1和区域4分别为裂纹扩展区和韧性断裂区。由以上对2种接头的疲劳断口微观形貌分析可知,铆接接头的疲劳初始裂纹萌生位置在接头下板与铆钉脚尖接触的部位,裂纹向强度薄弱的一侧扩展,另一侧在应力集中的情况下被快速撕裂。由于胶铆接头中使用了结构胶,改变接头受力状况,减小了下板与铆钉脚处的接触应力,疲劳初始裂纹萌生位置出现在强度更大的区域2,致使整个接头疲劳寿命得以提高。

图7 铆接接头典型疲劳断口微观形貌Figure 7 Typical fatigue fracture microstructure of riveted joint

为了进一步研究胶铆接头和铆接接头受力状况的区别,课题组采用X射线能谱仪(EDS)对图8中的方框区域A和B进行定量能谱检测。图8所示分别为胶铆接头和铆接接头下板断口能谱检测区域。

图8 接头下板断口能谱分析区域Figure 8 Fracture energy spectrum analysis area of lower plate of joint

图9与图10分别为铆接接头和胶铆接头下板能谱分析区域,两图中黑色方框对应图8中的方框的上、中、下3个区域,分别对3个区域的磨屑元素质量分数进行定量分析。

图9 铆接接头下板能谱点扫描分析区域Figure 9 Energy spectrum point scanning analysis area of lower plate of riveted joint

图10 胶铆接头下板能谱点扫描分析区域Figure 10 Energy spectrum point scanning analysis area of lower plate of rubber riveted joint

课题组在铆接接头B区域选取上、中、下3个点进行点能谱分析,分别对应的谱图编号为18,19和20。在疲劳试验中,该区域与铆钉腿紧密贴合,通过检测此区域的磨屑,可得知铝板和铆钉腿接触面之间的受力状况。铆接接头B区域能谱分析如图11所示,课题组所使用铆钉为镀锌合金钢,其中Fe元素来自铆钉,Zn元素来铆钉外表镀层,Al和Mg元素来自铝合金板材,O元素主要来自微量磨屑的氧化物。从元素质量分数分布来看,Fe和Zn元素在区域B中18和20号谱图2个点区域质量分数比谱图19高,说明区域B的上部和下部位磨损严重,中间部位摩擦损伤相对较小。谱图18为靠近铆钉脚尖区域,说明铆钉脚尖处有剧烈的摩擦损伤,较多的磨屑意味着较大的应力和滑动位移。谱图20区域为上板和下板接触区域,说明在疲劳测试过程中上、下板之间也存在着较为严重的磨损。

图11 铆接接头B区域元素质量分数能谱分析Figure 11 Energy spectrum analysis of element mass fraction in area B of riveted joint

胶铆接头区域A选取上、中、下3个点进行点能谱分析,分别对应图谱编号为21,22和23。胶铆接头区域A能谱分析如图12所示,胶铆接头区域A的22号谱图的Fe元素和Zn元素明显高于21和23号谱图,说明胶铆接头的铆钉脚处应力减小,上下板的微动磨损也得以改善。通过与铆接接头的EDS结果对比分析可知,胶层改善了接头受力状况,使铆钉脚尖处的应力与上下板接触之间的磨损减小,使铆接接头受力最大的部位由上部的18号谱图位置转移到中部的19号谱图位置。结合两种接头SEM分析可知,铆接接头的铆钉脚尖处应力大且磨损严重,疲劳裂纹初始萌生部位出现下板与铆钉脚尖接触面的位置,铆钉脚尖处的下板结构强度薄弱,以致铆接接头疲劳寿命降低。胶接和铆接技术的结合使接头受力状况得到改善。

3 结论

课题组通过胶接和铆接技术的结合,利用试验研究胶铆接头的不同载荷下的疲劳寿命及接头接触摩擦损伤。

1) 胶铆接头在失效载荷30%,40%,50%和60%的疲劳载荷水平下,胶铆接头疲劳循环次数随着疲劳载荷水平的增加而减少,且在50%疲劳载荷水平下,胶铆接头疲劳寿命比铆接接头显著提高。

2) 在50%疲劳载荷水平下,胶铆接头与铆接接头断口失效模式均为一侧发生疲劳断裂后,另一侧紧跟着发生快速的韧性断裂。

3) 根据对2种接头的断口微观形貌和各区域元素质量分数分析,发现胶铆接头与铆接接头的疲劳初始裂纹萌生位置不同,胶接技术和铆接技术的结合,改善了接头受力状况,使得胶铆接头比铆接接头拥有更优的疲劳性能。