武钢8号高炉料罐均压煤气回收设计及运行实践

2022-07-09郭大磊张庆喜

郭大磊,张庆喜

(武钢有限炼铁厂,湖北 武汉430080)

高炉冶炼过程中,炉顶料罐的均压含尘煤气直接排入大气。高炉煤气为含有大量CO和少量H2、CH4等有毒、可燃的混合气体,一方面对大气环境尤其是高炉生产区域造成了一定的污染,另一方面这部分煤气也白白浪费了。另外,均压煤气一般还含有一定的水分,通过消音器对空放散时,由于压力突然降低,煤气中的水分容易析出结露,随均压煤气排放的粉尘遇水变湿后常常黏度变大、堵塞放散消音器,使其不能正常工作,给高炉的生产维护带来很大困难。为解决上述问题,研究武钢8号高炉均压煤气回收的工艺十分有必要。

1 炉顶料罐均压放散系统现状

炉顶料罐在向高炉炉内布完料之后,关闭下料闸和下密封阀,罐内气体为一次均压净煤气、二均氮气与布料过程中高炉炉内替换炉料的粗煤气混合物,该煤气经炉顶小旋风除尘器一次除尘后,经过炉顶消音器对空排放。

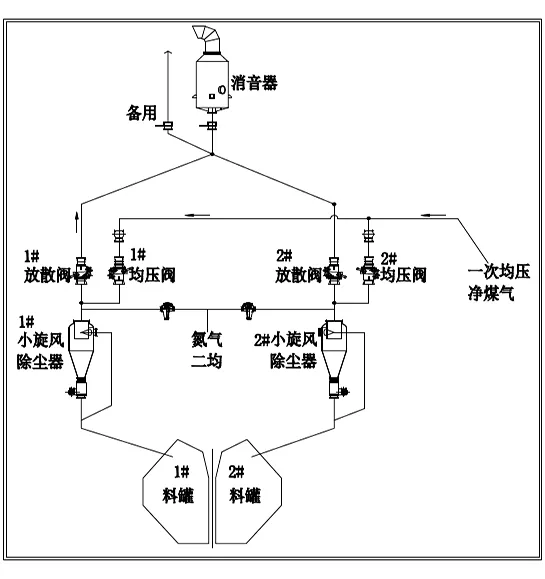

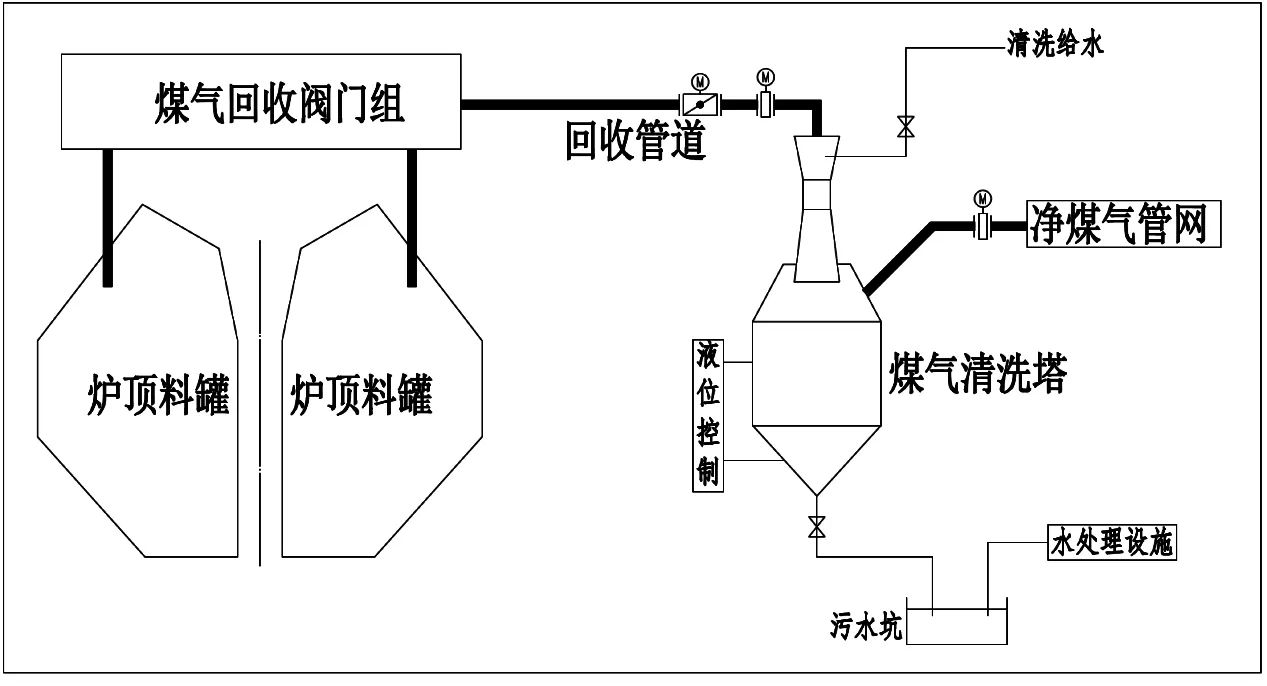

8号高炉炉顶为并罐无料钟炉顶设备,炉顶料罐一次均压采用净煤气,二次均压采用氮气。一次均压管道设置DN500液压均压阀,二次均压管道设置DN250液压二均阀。料罐排压时,罐内煤气经炉顶小旋风除尘器一次除尘后,经炉顶消音器对空排放。另设置备用管路作为消音器检修时使用,工艺流程如图1所示[1]。

图1 改造前武钢8号高炉炉顶料罐均压放散煤气工艺流程图

2 高炉煤气除尘工艺

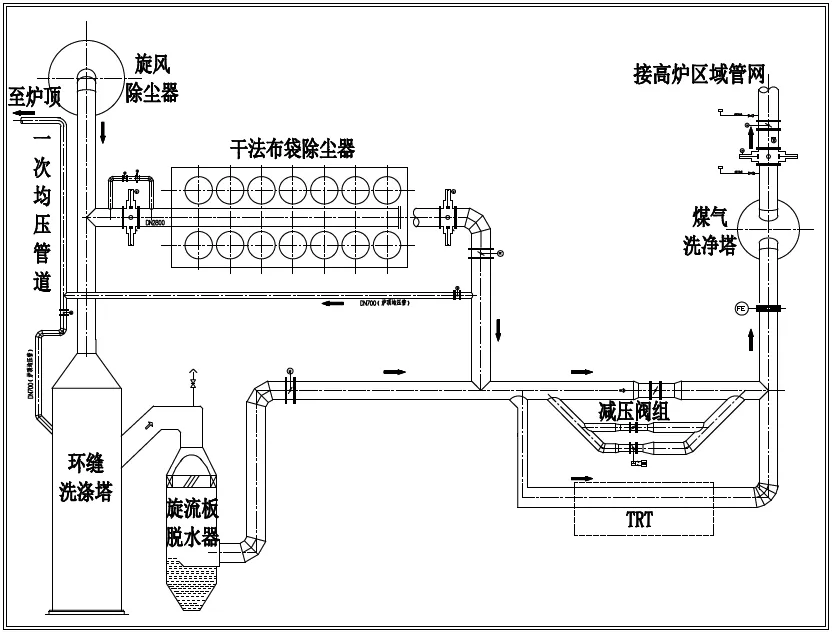

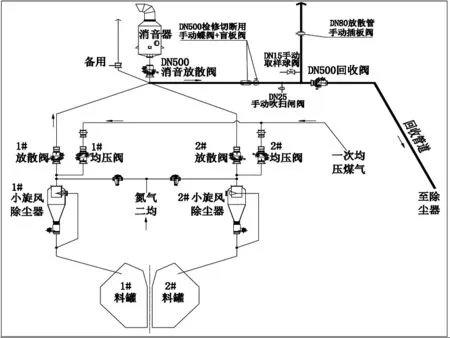

高炉粗煤气经炉顶的粗煤气导出管、上升管、下降管后,进入旋流版式旋风除尘器进行粗除尘,粗除尘后的半净煤气可进入干法布袋除尘系统或进入环缝洗涤系统进行精除尘。经过精除尘后的净煤气再经过减压阀组或TRT系统之后,经过煤气洗净塔除酸,最后进入高炉区域煤气管网同,流程如图2所示。

图2 8号高炉煤气除尘工艺流程图

3 均压放散煤气回收系统回收计算

3.1 回收目标

通过前期准备工作,确定8号高炉均压放散煤气回收的目标。利用料罐内煤气的自身压力(约240 kPa),经过回收管道将其引至精除尘器,除尘后煤气进入全厂煤气管网。料罐内剩余的较少一部分煤气经小旋风除尘器、炉顶消音器对空排放。假定自然回收结束时罐压为30 kPa,则单次回收的煤气量为209 Nm3[2]。

正常情况下,高炉每天上料批数~135批,则每天回收的煤气次数~405次,每天回收的煤气量约84 645 Nm3。每年按照工作355天计算,每年回收的煤气量约3 005×104Nm3,每年减排的粉尘量约300.5 t。高炉煤气标准煤折算系数如按0.12 kg/Nm3计,则年回收均压煤气的折算标准煤量为3 606 t。标准煤碳排放折算系数按0.85计,并且煤气灰含有焦炭粉尘(约5%),则年均压煤气回收减少碳排放量:3 606 ×0.85+300.5 ×0.05=3 080 t。

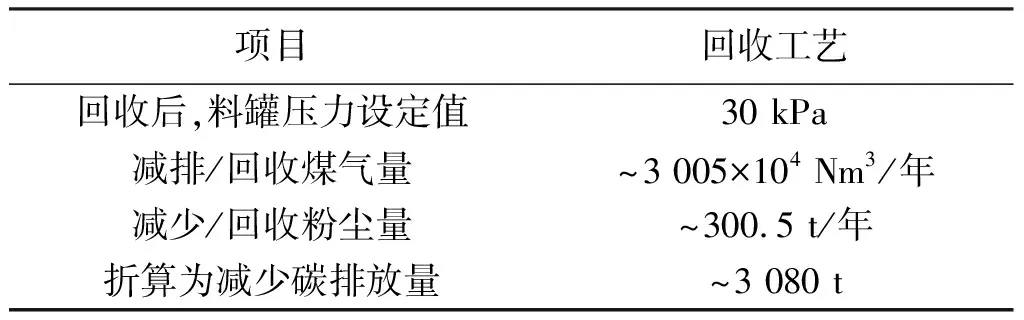

综上,回收的煤气量、粉尘量与折算的碳减排量汇总见表1。

表1 武钢8号高炉炉顶料罐均压放散煤气回收的目标

3.2 炉顶料罐均压放散煤气回收的特点

(1)间断性:每隔3~4min回收一次,每次回收时间约在30 s以内。

(2)单次煤气量少:每次回收的煤气量不超过250 Nm3。

(3)脉冲性:回收煤气时,初始压力高流速大,之后的压力和流速骤降,流速降低后,回收管道内的粉尘易沉积,如果煤气湿度大,则可能会粘在回收管内。

4 炉顶料罐均压放散煤气回收工艺方案选择

4.1 方案的选择

结合现场情况,通过和技术人员的讨论,认为有2套方案可实现煤气回收[3]。

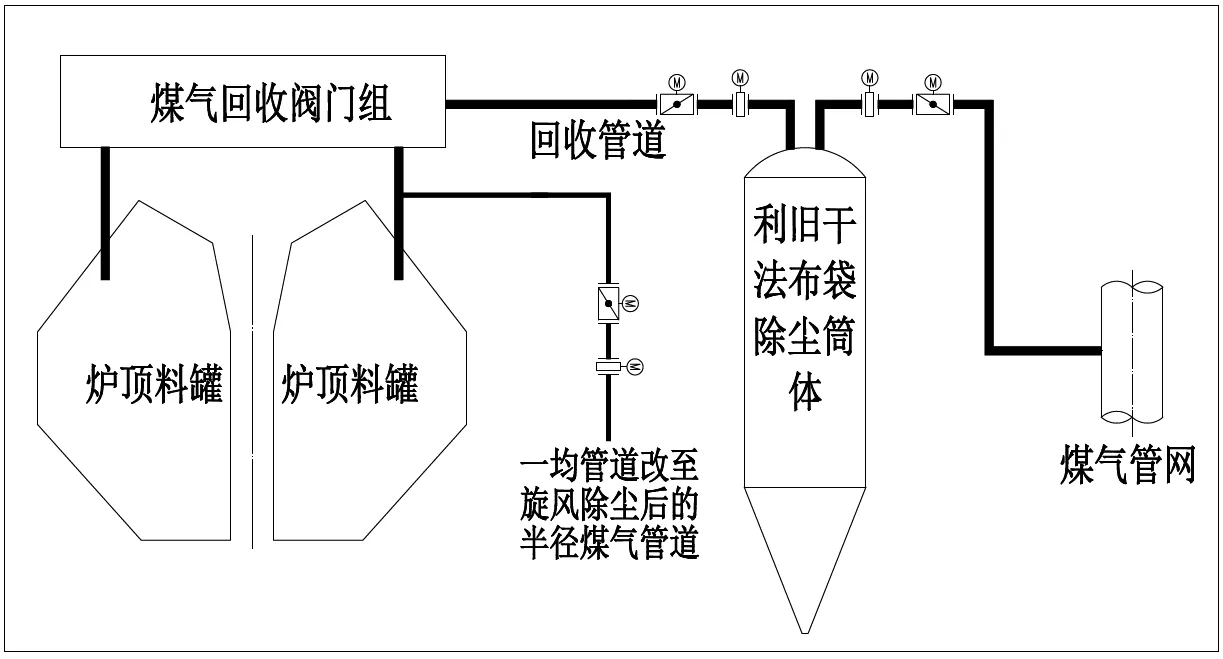

(1)利旧筒体方案。炉顶料罐内的煤气经过炉顶回收阀门组之后,采用φ530管道回收,在现有的干法布袋除尘筒体中独立10筒体,作为回收煤气除尘器,精除尘后的净煤气连至TRT/减压阀组之后的高炉煤气管网,从而实现煤气回收及除尘的目的(如图3)。

图3 利旧筒体方案流程图

该方案利旧改造现有干法布袋除尘系统的1个筒体,改造工程量相对较小。但由于现有的干法筒体距离高炉有一定的距离,回收管道布置的难度大。考虑到回收煤气可能堵塞回收管道,因此回收管道不宜有较长的水平段。经查看现场情况,回收管道可依托粗煤气管道斜铺设,避免煤气除尘前堵塞管道。同时对10筒体进行整体抬高,在筒体下部新增加排泄灰设备(中间罐、卸灰阀、加湿清灰机等)。

(2)湿法方案。炉顶料罐内的煤气经过炉顶回收阀门组之后,采用φ530管道回收,在地面旋风除尘器的南侧,建设一座煤气清洗塔,经过清洗塔之后的煤气连至TRT/减压阀组之后的高炉煤气管网,从而实现煤气回收及除尘的目的[4],如图4。

图4 湿法方案流程图

湿法方案采用湿法工艺对回收煤气进行除尘,不受回收煤气低温、潮湿的影响,且目前8号高炉有污水处理系统。但该方法的工程量较大,且目前现场没有特别合适的位置来建设煤气洗净塔。综合对比,利旧筒体方案具有较好的优势,能够对料罐中的煤气实现回收、除尘的目的。同时可以利旧筒体,具有节约投资优点。

4.2 回收工艺阀门组分析

改造后8号高炉炉顶料罐均压放散煤气回收工艺流程如图5所示。

图5 8号高炉炉顶料罐均压放散煤气回收工艺流程图

回收过程为:

(1)回收前,料罐内压力约240 kPa,提前打开DN500回收阀。

(2)打开料罐放散阀,料罐内的煤气经小旋风除尘器、放散阀、回收阀进入回收管道。

(3)回收过程可以设置压力模式或者时间模式。如选压力模式,当料罐内压力降低到设定的压力值时,关闭DN500自然回收阀,回收结束。如选时间模式,当设置的时间结束时,关闭DN500自然回收阀,回收结束。

(4)回收结束后,打开消音放散阀,将料罐内剩余煤气对空放散。

(5)料罐排压结束,关闭放散阀,具备开上密封阀条件。

5 料罐均压放散煤气回收生产实践

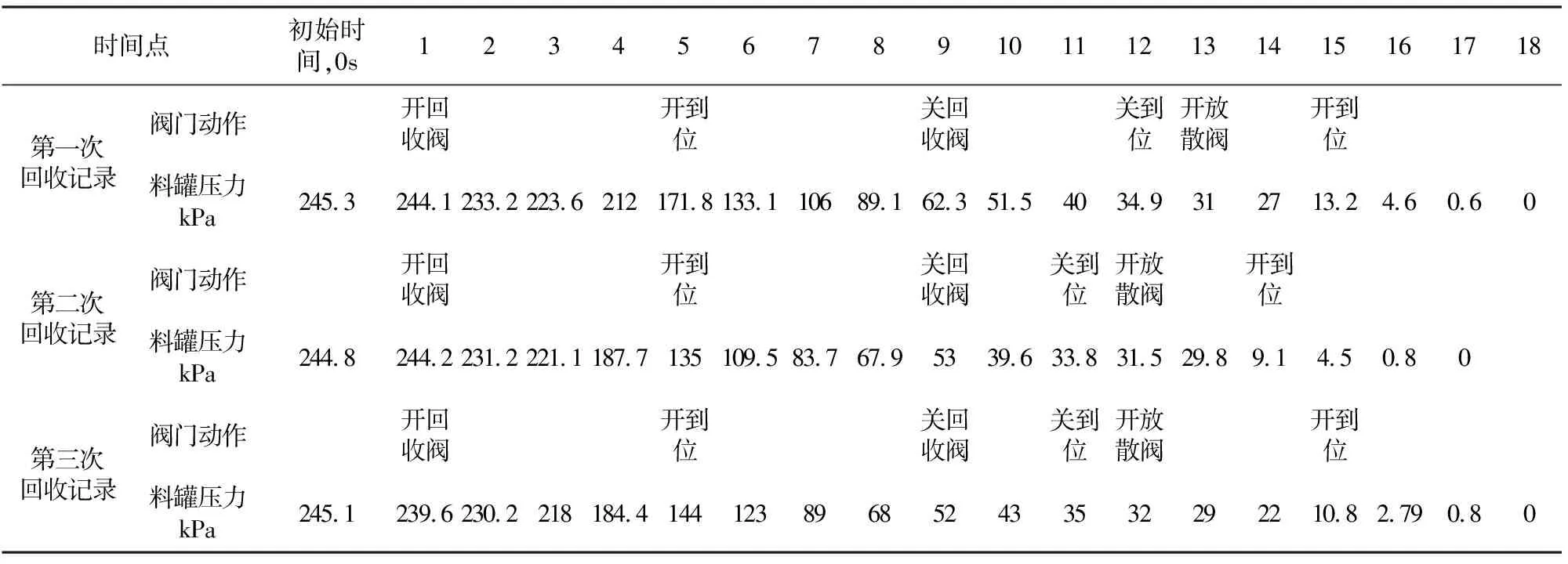

系统投运后,回收过程料罐压力值变化情况见表2(选择3 s回收方式)。

表2 8号高炉炉顶料罐均压放散煤气回收过程中料罐压力值变化

投产5个月,系统回收煤气约为1150×104Nm3,平均一天回收煤气量约为75 000 Nm3。综上,一年武钢8号高炉(去除休风时间等设备检修时间)炉顶料罐均压放散煤气回收量约为2 660万Nm3,粉尘量回收约为266 t(回收煤气粉尘浓度为10 g/Nm3)。

6 结语

(1) 炉顶料罐均压放散煤气回收是一项新的环保、节能综合治理技术,把炉顶均压用过的煤气经过净化处理后,回收到低压煤气总管。

(2) 炉顶料罐均压煤气回收量取决于装料频率、炉顶压力、回收时间等因素。

(3) 通过回收炉顶料罐均压放散煤气,不但可以有效地减轻粉尘、气体和噪音污染,延长消音器的使用寿命,还有利于增加能源利用率,提高工厂的经济效益。