燃料电池用离心空压机的设计与试验研究

2022-07-09顾云开谭佳健

程 强 刘 艳 顾云开 谭佳健 王 杨

(1.大连理工大学能源与动力学院;2.沈阳鼓风机集团股份有限公司;3.大连透平机械技术发展有限公司)

0 引言

随着能源和污染问题的日益严重,氢燃料电池汽车开始逐渐取代燃油车。开发新型能源汽车逐渐成为各国企业和研究机构的关注重点[1]。目前氢燃料电池汽车主要以质子交换膜燃料电池为驱动电源[2],其工作原理是氢气和氧气反应生成水,实现了排放无污染。另外由于其在反应中不受卡诺循环限制,试验证明效率可达60%[3-4]。被认为是未来汽车的最主要动力源之一。空气压缩机是燃料电池空气供应系统的重要部件,其性能直接影响燃料电池的整体效率和功率密度[5]。因此开发适用于车载工作环境的小型化、宽工况的压缩机有着重要意义[4-6]。

离心压缩机具有结构紧凑、体积小、效率高等优点[7],被认为是未来燃料电池压缩机最可能的应用方向。目前国外内已有相关研究。美国Honeywell公司研发了转速110000r/min、流量0.1kg/s、压比为3 的燃料电池用高速离心压缩机[8],韩国、日本等国汽车厂商也开始了燃料电池专用离心压缩机的研发[9-10]。同济大学实现了首个国内离心压缩机80000r/min稳定运行,并成功应用于65kW的燃料电池堆[11]。任天明等设计了采用水润滑轴承的燃料电池离心压缩机[12]。张良、展庆等采用不同方法对燃料电池离心压缩机叶轮进行了优化,提高了叶轮等熵效率[13,14]。近年来国内相关研究逐渐增多,技术水平显著提高。

本文拟设计一台适用于燃料电池系统的离心压缩机,并搭建离心压缩机性能试验台,对所设计的压缩机样机进行试验,验证设计结果的可靠性。

1 燃料电池离心压缩机设计

1.1 整体设计思路

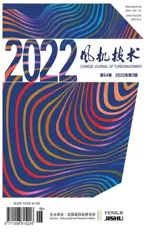

本文离心压缩机整体结构采用两级串联形式,空气轴承位于电机转子两侧,两级压缩机背靠背布置于轴承两端。此结构能够平衡轴向推力,减小轴承损坏,同时使结构更为紧凑,符合小型化要求。图1为压缩机总体布置模型。

图1 压缩机整体布置方案[15]Fig.1 Overall arrangement scheme of compressor[15]

在进行压缩机设计前,需要对两级压缩机压比进行分配,使压缩机性能达到预期要求,本文压缩机总压比为2.5,考虑到数值模拟误差,将总压比定为2.55,根据图2两级离心压缩机压比分配图[16],确定第一级压比为1.7,第二级压比为1.5。

图2 两级压缩机压比分配[16]Fig.2 Pressure ratio distribution of two-stage compressor[16]

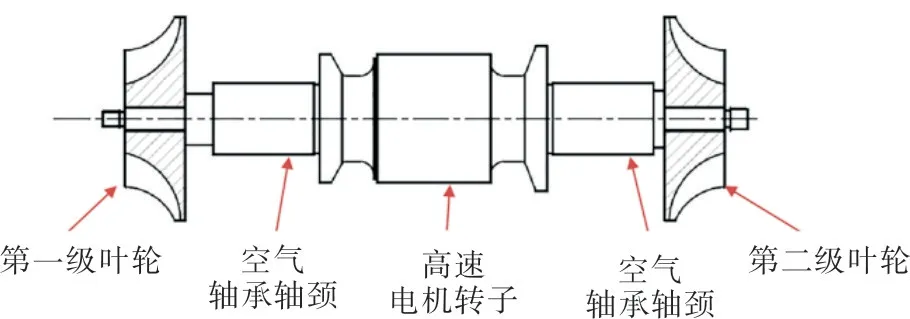

得到叶轮压比后,根据设计目标,首先进行叶轮一维设计,确定叶轮关键参数,其次构建三维模型并进行数值计算,分析叶轮性能,得到满足要求的压缩机。表1为叶轮设计参数。

表1 叶轮设计参数Tab.1 Design parameters of first stage impeller

1.2 压缩机一维设计

本文采用Concepts NREC 软件进行一维设计,为提高压缩机性能,降低叶轮进口马赫数,根据压缩机设计原理[17],确定第一级叶轮毂径比为0.18,第二级叶轮毂径比为0.19,给定冲角为0°,两级叶轮均选取后弯型半开式叶轮,为增大叶轮工况范围,扩压器采用无叶扩压器,表2为一维设计结果,其中D1h为叶轮进口Hub侧直径,D1s为叶轮进口Shroud 侧直径。图3、图4 为两级叶轮子午流道及三维模型。

图4 第二级叶轮结构Fig.4 The structure of second stage impeller

表2 一维设计结果Tab.2 One-dimensional design result

2 计算结果分析

2.1 第一级叶轮计算结果分析

本文数值计算采用Numeca 软件中的Fine/Turbo 模块,通过求解三维RANS方程进行叶轮的性能分析。图5给出了第一级叶轮与扩压器模型单通道网格,进行网格无关性验证后确定网格总数67万。仿真中给定叶轮转速,工质为理想空气,进口边界条件给定总温、总压,出口给定质量流量,湍流模型选取S-A模型,壁面设置固壁无滑移边界条件,绝热壁面,并给定计算初场进行单通道计算,为保证计算顺利进行,需关注全局残差收敛曲线,并对出口流量、压力进行检测。

图5 第一级单通道网格Fig.5 Single-channel grid of first stage

图6 为叶轮子午面静压和单通道静压分布,从图6(a)可知,气流在叶轮轴向进气段压力最低且分布均匀。进入叶轮后气流受到高速旋转叶轮的压缩,压力沿径向逐渐增大,随后气流进入无叶扩压器继续增压,达到整个流场的最大值,完成整个流动过程。从图6(b)可知,叶片前缘存在小部分低压区,主要分布在50%~90%叶高位置,原因主要是由于叶片抽吸作用干扰了气体的稳定流动。从数值上看,出口处气体压力达到0.17MPa,满足了设计要求。

图6 叶轮压力分布Fig.6 Impeller pressure distribution

图7 为叶轮不同叶高马赫数分布,从图中可知,叶轮进口处存在低速区,10%叶高处低速区较大,这是由于叶片弯扭和叶片对气体扩压造成的,沿叶高方向低速区逐渐减小。在90%叶高处由于受到叶顶间隙影响产生较大低速区,气体沿叶高方向径向迁移也对低速区形成起了促进作用。整体来看,叶轮内流场马赫数沿径向成增大趋势,在叶轮内部无激波产生,满足气动要求。

图7 不同叶高马赫数分布Fig.7 Mach number distribution of different blade heights

为了分析第一级叶轮性能,对其进行不同转速下变工况计算,图8 为性能曲线,图中效率为无量纲相对值,定义式如下。

其中ηdes为设计点等熵效率,ηi为任意点等熵效率。

由图8(a)可知,叶轮设计点流量为0.125kg/s,总压比为1.8,同一转速下,气体流量减小,叶轮压比逐渐增大。转速减小,叶轮总压比呈减小趋势,说明转速对叶轮压比产生了重要影响,转速越低,压缩机对气体做功减小,压比越低。由图8(b)可知,在同一转速下,当流量增大,叶轮效率先增大后减小。不同转速下,叶轮最高效率点相差不多,当转速减小,叶轮最高效率点偏向小流量工况,叶轮稳定运行区间范围也减小,这是由于本文叶轮为中等流量系数叶轮,当叶轮机器马赫数Mau变小后曲线左移,由于摩擦损失和扩压损失减小,最高效率会少量增加,当Mau减小到一定值后,分离损失占优,最高效率则会下降。设计转速下,虽然设计点效率不是该转速下最高效率点,但其与最高点相差较小,因此认为叶轮满足了设计要求。

图8 第一级性能曲线Fig.8 Performance curve of first stage

2.2 第二级结果分析

与第一级数值模拟过程类似,对第二级进行数值计算。图9为单通道网格,网格总数92万,以第一级出口参数为计算初场,考虑管路损失,预估损失系数为0.95,其余条件与第一级一致,后续计算对损失系数进行验证,结果表明预估值给定合理。

图9 第二级单通道网格Fig.9 Single-channel grid of second stage

图10、图11 为第二级流场静压和不同叶高马赫数分布,由图10 可知,同第一级类似,叶轮进口存在低压区,沿径向静压逐渐升高。从数值上看最大静压为0.25MPa。由图11 可知,由于第二级叶轮进口温度较高,当地音速较大,使得第二级流场内部空气相对马赫数较小,在整个叶轮流道内没有明显的激波区域。

图10 第二级单通道静压分布Fig.10 Single channel static pressure of second stage

图11 不同叶高马赫数分布Fig.11 Mach number of different blade heights

对第二级进行变工况计算,结果如图12 所示。在设计转速下压比为1.53,变工况下最高效率值与设计点效率相差不大,叶轮稳定工况区域较大,满足了初始设计要求。

图12 第二级叶轮性能曲线Fig.12 Performance curve of the second stage blade

2.3 整机结果分析

为了得到两级离心压缩机气动性能,检验两级叶轮匹配性[18],建立两级计算模型,如图13所示。对模型进行数值分析,由于蜗壳的非对称性,叶轮采用全通道计算,取0.8、0.9、1.0倍设计转速进行变工况计算,结果如图14所示。在设计工况点,压缩机总压比2.54,达到了设计值,满足了设计要求。

图13 双级压缩机模型Fig.13 View of two-stage compressor

图14 整机计算结果Fig.14 Calcuation result of the entire compressor

3 离心压缩机性能试验

3.1 实验台架

离心压缩机在实际运行中,进气压力、温度与数值模拟可能存在差异,且计算中会对模型进行简化或其他处理,因此计算结果并不能完全模拟气体流动的真实情况,需进行样机性能试验,验证计算结果的可靠性。

依靠试验室现有资源,搭建了离心压缩机性能试验台,图15为试验系统布置图,包括空气气路和冷却回路。试验时,空气经流量计直接读取流量,随后经过温度、压力传感器测量进口参数并进入压缩机做功,从压缩机流出后再经过出口温度、压力传感器测量做功后参数。最后通过球阀以及消声器排入环境之中。冷却回路中,由气泵提供冷却空气为轴承冷却,最后排入环境;冷却水则从水箱分两个支路进入电机定子和变频控制系统,冷却后流回水箱,构成冷却水回路。

图15 性能试验系统布置图Fig.15 The layout diagram of performance experiment system

将所需传感器接入控制系统,即可进行压缩机性能试验,并通过终端实时监测和采集压缩机运行数据。试验台可以分为压缩机系统、测量与采集系统、冷却系统和其他部分,能够满足多种型号离心压缩机试验需求。

3.2 试验方案

选取0.8、0.9、1.0倍设计转速进行样机试验,压缩机试验需满足相关操作规程[19]。一般来说,试验前先调节阀门开度到最大,试验开始后,首先使压缩机稳定运行,调节阀门使空气流量从堵塞工况逐渐减小直至达到接近喘振边界。由于压缩机在喘振下会出现失稳,为保证安全,根据数值计算得到的喘振边界,在留有一定喘振裕度的情况下,完成一组工况点的测试。主要操作过程如下:

1)进行预试验,检查整个系统安全性。

2)调节阀门到最大开度,控制系统使压缩机转速升高到预定值。

3)稳定运行后,设置输出数据时间为500ms,输出数据点数为100个,采集压缩机流量、压力、温度等参数并保存。

4)缓慢调节阀门开度,减小压缩机流量,查看此时空气流量,并输出相关数据。

5)重复步骤(4),减小流量至近喘振工况,保存数据,完成本组试验。

6)重复本组试验,保证试验结果的准确性。

根据以上试验方案,即可进行不同转速下稳态变工况试验,得到压缩机实际性能曲线。

3.3 测点布置

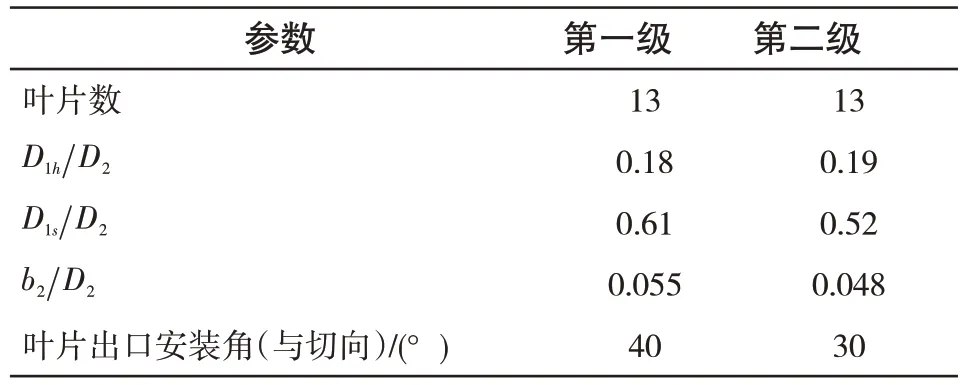

试验中探针伸入管路时会对空气流场产生影响,各个探针也可能互相干扰。为避免上述情况,减小试验误差,需要合理安排探针布置方式[20],具体方案如下:

沿气流方向,探针在进口管路顺序依次为流量计、静压孔、总压探针、总温探针,各测点间留有足够间隔。周向相对位置如图16所示,总压探针孔与静压孔、总温探针孔夹角均为60 度,流量计与总压探针孔在同一周向位置。出口管路布置方案除流量计外与进口管路一致。

图16 进口段探针周向布置图Fig.16 Circumferential layout of inlet probe

由于蜗壳结构不规则,导致蜗壳出口流场不均匀,气流总压沿径向从壁面到管路中心逐渐降低[21,22]。因此需要多点测量,保证数据准确性。本试验出口管径为40mm,共布置7 个测点,图17 为蜗壳出口测点周向与径向相对位置,采用此方案进行蜗壳出口流场测量,压力分布趋势与文献[22]所得结果相同,表明本方案能够正确测量蜗壳出口压力分布。

3.4 结果分析

离心压缩机性能主要以压比-流量曲线和效率-流量曲线来衡量,式(2)、(3)为总压比、等熵效率计算公式。

式中,Ptin、Ptout为压缩机进出口总压;Ttin、Ttout为压缩机进出口总温;k为气体绝热指数。

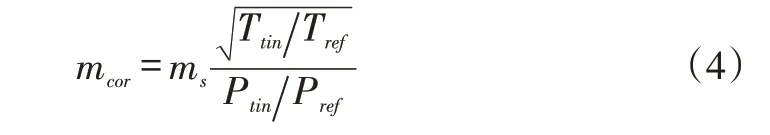

由于实际测试环境气体温度、压力与流量计标定值环境不同,为避免误差,需将流量计显示流量值转换为实际工况流量值,称为工况流量或折合流量。式(4)为二者转换关系式。

式中,ms为流量计示数;Tref为参考温度;Pref为参考压力。

根据上述过程,将数据整理后绘制性能曲线,并与计算结果对比,如图18所示。

图18 压缩机性能试验与仿真结果对比Fig.18 Comparison between performance experiment and simulation results

由图18(a)可知,同一转速下,空气流量越小,压缩机出口空气压力越大,流量不变时,转速升高,压缩机总压比也增大。试验结果与计算结果趋势基本一致,由于试验结果受到装置密封、转速波动等因素的影响,总压比略小于模拟结果;由图18(b)可知,试验效率值小于模拟结果,但相差不大,误差原因除了压比因素,还受到探针精度的影响。整体来看,在稳定运行区间,压比最大误差在设计转速下0.11kg/s流量点,为6.65%,效率误差最大点在设计转速下0.13kg/s 流量点,为5.8%,误差在可接受范围内,认为试验结果可以证明数值方法的可靠性,计算所得曲线可以反映压缩机性能[23],为后续研究提供可靠依据。

4 结论

本文根据燃料电池离心压缩机的设计需求,完成了两级离心压缩机设计工作,得到以下结论:

1)通过数值方法,得到了背靠背形式的燃料电池专用两级离心压缩机,对其进行流场分析与性能计算,结果表明,在设计工况下,压缩机总压比为2.54,满足了初始设计要求。

2)通过搭建离心压缩机性能试验台,测试了压缩机性能,与仿真结果对比表明在压缩机稳定运行区间内,试验与仿真误差在10%以内,证明了本文数值方法的可靠性,为后续工作提供了参考。