变截面舵面结构全场瞬态变形测量及振动特性分析

2022-07-09彭富豪于开平康亚涛刘帅帅

彭富豪,于开平,康亚涛,刘帅帅,张 伟

(哈尔滨工业大学 航天学院,哈尔滨 150001)

0 引言

变截面舵面结构是飞行器的一个重要部件,其在空中飞行时,由于外部环境的激励作用结构将不可避免地产生振动,如何准确测量变截面舵面结构振动特性并实时获得由于振动引起变截面舵面结构的变形、进而获取其模态参数并提高试验效率尤为重要,因此对变截面舵面结构进行振动变形测量具有重要意义[1-2]。

有限元技术为结构进行模态分析提供了一种好的方法,但复杂结构件的加工工艺和结构件实际装配过程存在一些差别,有限元方法总会造成一定误差[3],尤其对飞行器中变截面舵面结构的设计与应用,地面试验仍是一种可靠手段。目前振动变形测量有接触式和非接触式两种测量方法[4]。传统测量方法主要通过应变片和加速度传感器来分别测量结构表面的变形数据和振动响应信号,难以全面采集复杂结构在变化过程中的全场变形过程,虽然传感器朝着更加小巧的方向发展,但其不可避免对结构引入附加质量,对于轻质结构尤为突出[5]。

为克服接触测量方法的不足,发展了许多非接触方法,如激光多普勒测振技术[5]、电子散斑干涉测量[6]、数字图像相关方法[4,7-9]和三维点跟踪方法[10]等。其中,数字图像相关技术是一种光力学测量技术,通过光学方法能测量结构全场形貌、变形及全场振动数据,在工程领域受到广泛关注[11-18]。孙光永[4]等运用数字图像相关技术对矩形铝板和汽车发动机盖进行模态测试,得到铝板和汽车发动机盖的工作振型。周云[7]等对钢框架结构模型进行视觉测量和激光位移测量试验,并研究了相机与钢框架结构之间的距离对视觉测量系统精度的影响。韩玉迎[9]等提出新的图像边缘提取方法解决目标物体边缘不清晰的物体,并通过试验验证了方法的有效性。徐超[19]等将数字图像相关方法获得的大柔性结构固有频率与加速度数据求得的结构固有频率进行比较,验证了数字图像相关方法在结构振动位移测量和动态特性识别方面的有效性。Ha[20]等用数字图像相关方法对仿圆锥虫后翅的人工机翼进行模态分析,得到其结构的固有频率和阻尼比。Hagara[21]等用数字图像相关方法识别薄板模态参数,为轻质薄板的非接触测量提供参考。

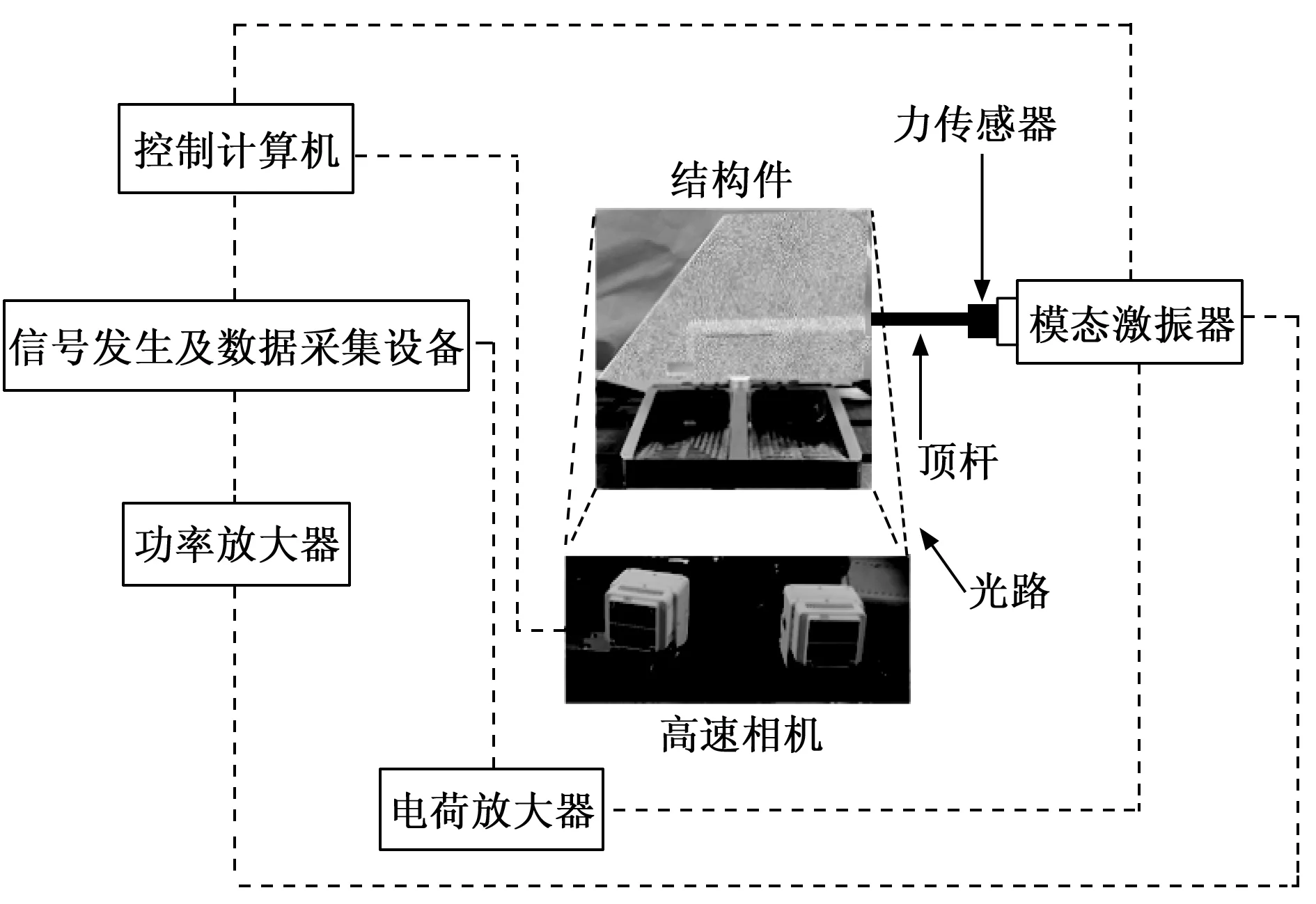

要想全面认识变截面舵面结构在外界激励过程中全场瞬态变形过程以及振动特性,传统的接触式测量方法难以实现且只能得到结构表面较少测量点的数据。此外,有限元数值计算虽一定程度上能直观地展示变截面舵面结构的变形过程和振动响应,但其计算模型及结果的有效性需以可靠的试验结果作为依据,因此,开展变截面舵面结构全场瞬态变形测量及振动特性分析十分必要。首先,搭建了一套全场非接触应变测量系统,对变截面舵面结构受随机激励载荷作用下的变形及振动特性进行实验研究;然后,通过安装变截面舵面结构测试工装,对搭建的试验平台进行振动测试;其次,以2A12铝合金材料制成的变截面舵面结构为试验对象,利用三维数字图像相关(DIC,digital image correlation)方法直接测量变截面舵面结构全场瞬态变形并进行振动特性分析;最后,使用微小型常温加速度传感器来测量变截面舵面结构的振动响应,验证了非接触应变测量系统对变截面舵面结构振动测量的准确性。

1 变形测量系统结构及原理

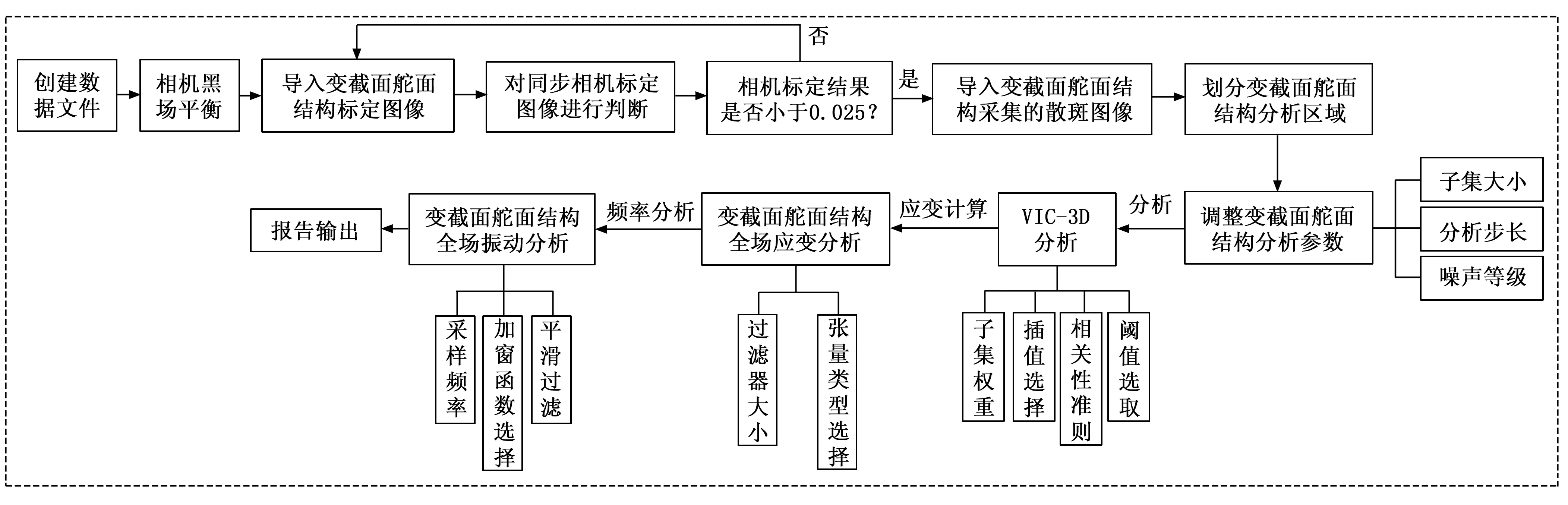

该系统可分为硬件、软件两部分。试验系统各部分的功能如表1所示。图1为变截面舵面结构变形测量系统结构框图。

图1 变截面舵面结构变形测量系统结构框图

表1 变截面舵面结构变形测量系统各部分功能表

变形测量系统原理如下:根据变形测量系统搭建试验测试平台,首先,对变截面舵面结构表面进行清理并进行白色喷漆和人工散斑制作,使用标定板对制作的变截面舵面结构的人工散斑图像进行标定,使其标定分数在可接受的范围内;然后,通过模态激振器和功率放大器一起作用对变截面舵面结构进行序列脉冲激励,为变截面舵面结构模拟外部激励振动环境;其次,在数据采集与分析软件上对变截面舵面结构表面上的振动响应信号进行数据采集,在图像处理软件上对变截面舵面结构采集的人工散斑图像信号进行图像分析;最后,将接触式与非接触式测量得到的变截面舵面结构表面的振动响应试验数据进行存储和分析。

2 变形测量系统设计

2.1 硬件部分

2.1.1 机械部分

1)标定板。根据高速相机拍摄视野区域的大小,用标定板对变截面舵面结构进行标定,选用的标定板如图2所示,其表面共有140个标志识别测量点。在标定的过程中,使标定板尽可能紧靠变截面舵面结构,标定板大小占整个视野的75%左右,且标定板需全部处于高速相机对焦的景深范围之内,以确保高速相机对焦清晰。

图2 标定板

2)辅助光源。在对高速相机进行初始化黑场平衡后,取下高速相机的镜头盖,对变截面舵面结构表面散斑图像进行补光。辅助光源采用2个200瓦LED点光源,为高速相机进行清晰拍摄结构表面散斑图像进一步补光调节。

3)边界约束工装。变截面舵面结构试验件的下端面中部安装在固定约束边界工装内,支撑底座起支撑作用,放置在T型槽铸铁平台上,为防止变截面舵面结构发生转动,采用配套螺栓进行约束,其边界约束工装如图3所示。

图3 变截面舵面结构的边界约束方式实物照片

4)三角架。将两台高速相机放置在变截面舵面结构正面垂直方向两侧,用三角架对两台高速相机进行定位调节。使用三脚架的3个支撑架进行展开并调节与变截面舵面结构距离合理的位置,调节两台高速相机之间的倾角,使变截面舵面结构均位于两台相机视野的中心位置。

2.1.2 控制部分

1)数据采集与分析系统。数据采集与分析系统采用德国M+P国际公司生产的M+P振动声学测试分析系统,其有2路函数输出信号源和32位DA输出信号源,可输出电压、温度、ICP和应变信号。

2)控制计算机。使用控制计算机对变截面舵面结构瞬态变形测量实验全过程进行监测与控制。控制计算机一方面与数据采集与分析系统通过TCP/IP通讯方式进行数据交互,另一方面与高速相机之间通过千兆数据传输线进行图像信息传输。

2.1.3 激励部分

1)模态激振器。模态激振器的作用是使变截面舵面结构产生振动,模拟变截面舵面结构受到外部激励环境,采用江苏联能电子技术有限公司生产的模态激振器JZK-20,其最大激振力为20 N,频率范围为DC~15 000 Hz,工作温度范围为-30~+70 ℃。

2)功率放大器。功率放大器的作用是将M+P振动声学测试分析系统上信号发生器输出的相当弱小的电压信号进行放大,供给模态激振器一定的电流,推动模态激振器工作,采用江苏联能电子技术有限公司生产的YE5873A功率放大器,其额定输出功率为500 VA,工作温度范围为0~+40 ℃。

2.1.4 传感部分

1)动态力传感器。动态力传感器用于测量变截面舵面结构表面受到激振力,选用北京美科环试机电设备有限公司生产的PCB218C美国进口力传感器,其测量范围不大于22.24 kN,电荷灵敏度为4.047 pC/N,工作温度范围为-184~+204 ℃。

2)加速度传感器。加速度传感器用于测量变截面舵面结构表面的振动响应信号,选用江苏东华测试技术股份有限公司生产的1A803E(CJYR2021-5328)微小型压电式加速度传感器,其轴向灵敏度为1.015 mV/g,频率响应范围为5~10 000 Hz,重量为1.2 g,工作温度范围为-40~+80 ℃,量程为±500 g。

3)高速相机。高速相机用于拍摄变截面舵面结构表面的散斑图像,通过高速相机能够实时拍摄舵面结构表面随着模态激振器激励而发生的微小变化,从而得到每一瞬时变截面舵面结构的位移和应变变化,选用美国Vision Research公司生产的100万像素级高速摄像机,其相机的分辨率为1 280×800,满幅拍摄速率可达5 200帧/秒,使用时用同一数据接口保证两个相机同步触发。

2.2 软件部分

系统软件设计部分包括VIC-3D分析软件、振动信号采集控制软件、模态分析软件3部分。

2.2.1 VIC-3D分析软件

变截面舵面结构VIC-3D分析软件流程如图4所示,包括变截面舵面结构全场瞬态应变计算、频率分析。为保证变截面舵面结构在高质量的散斑图像信息下进行变形测量试验,采用小孔成像原理、双目立体视觉技术及数字图像处理技术对获得的变形前后散斑图像进行对比分析。首先创建数据文件,对2个高速相机进行黑场平衡,进而使用标定板对变截面舵面结构的散斑图像进行标定,通过相机标定结果判断相机标定的散斑图像质量是否合理,若相机标定分数小于0.025,则相机标定可以接受,若相机标定分数大于0.025,则需要对变截面舵面结构的散斑图形进行重新标定,一般情况下需要对两个相机的安装位置及标定板在散斑图像上的摆放位置和角度进行适当调整;然后,按照变截面舵面结构的实际形状对其进行多边形区域划分和区域重组,选用变截面舵面结构分析的子集大小为29,子集权重为高斯权重,分析步长为7,噪声等级为8,插值为最高质量的8次样条插值,相关性准则选用零均值归一化平方差相关函数进行判断,一致性阈值及置信区间的最大允许区间均为0.05;其次,对VIC-3D分析得到变截面舵面结构散斑图像上的位移数据进行应变计算,分析过程中选用的过滤器大小为15,张量类型采用拉格朗日法进行分析,进而得到变截面舵面结构每一毫秒时刻全场瞬态应变数值;最后,对得到的变截面舵面结构的数据进行傅里叶变换,采用的分析频率为1 000 Hz,分析步长与标定时选用的一致,平滑过滤器大小为15,为尽可能减小信号泄露,使用汉宁窗作为加窗函数,进而得到变截面舵面结构全场振动响应数据。

图4 变截面舵面结构VIC-3D分析流程图

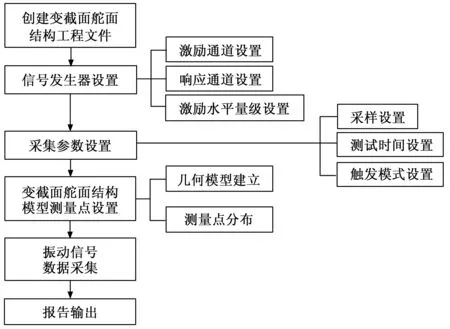

2.2.2 振动信号采集控制软件

振动信号采集控制流程如图5所示,为了采集变截面舵面结构表面上的振动响应信号,首先,创建一个工程文件,在振动信号采集控制软件上的信号发生器进行激励通道、响应通道、激励信号类型及大小进行选择,对动态力传感器和微小型加速度传感器信号的灵敏度、信号类型、输入模式等进行参数设置,选用的激励水平的频率范围为20~2 000 Hz;然后,对变截面舵面结构的采集参数进行设置,将采样频率设置为2 048 Hz、有效带宽为800 Hz、每一个采集块的大小和时间分别为4 096和2 s;其次,对测量的舵面结构进行测量点布置及几何模型设置;最后,对变截面舵面结构进行示波,进行3次预实验待测试信号稳定后对其进行数据采集。

图5 振动信号采集控制流程图

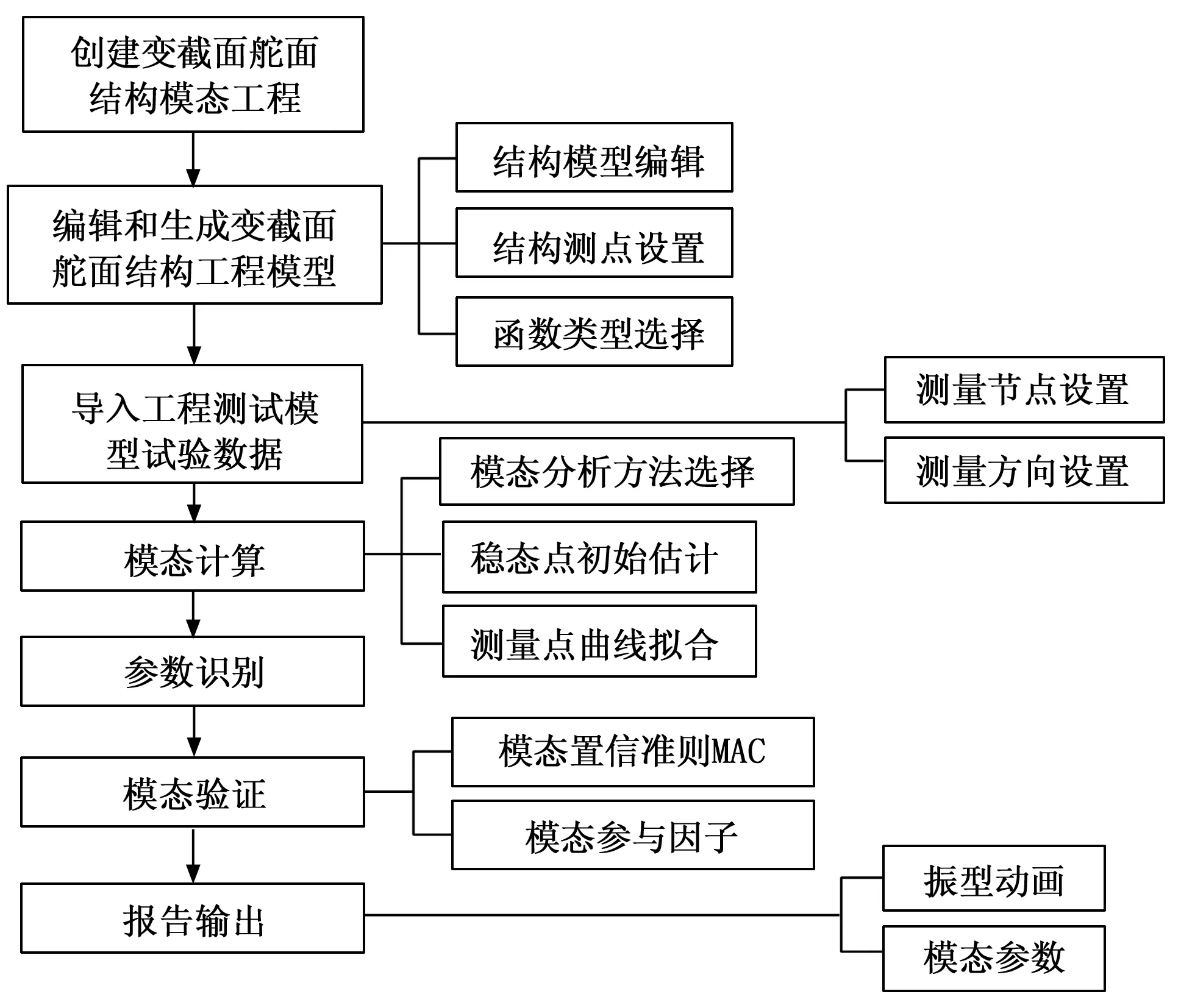

2.2.3 模态分析软件

振动信号模态分析流程如图6所示,为了对数据采集到的变截面舵面结构振动信号进行模态分析,首先,建立变截面舵面结构模态工程文件,对变截面舵面结构进行工程模型编辑;然后,将数据测量点采集到的变截面舵面结构信号全部导入到M+P SmartOffice中Advanced MDOF Wizard中进行模态计算;其次,选择模态计算方法,对测量的试验数据进行稳态点初始估计与测量点数据拟合,并选取模态稳定点与实际测量点的频响函数曲线进行拟合对比;最后,对模态工程数据进行模态参数识别及模态验证,得到变截面舵面结构的模态参数,输出模态试验数据并进行模态工程文件存储。

图6 振动信号模态分析流程图

3 变截面舵面结构变形测量及振动特性分析

变截面舵面结构全场光学变形测量系统原理如图7所示。

图7 变截面舵面结构全场光学变形测试系统原理图

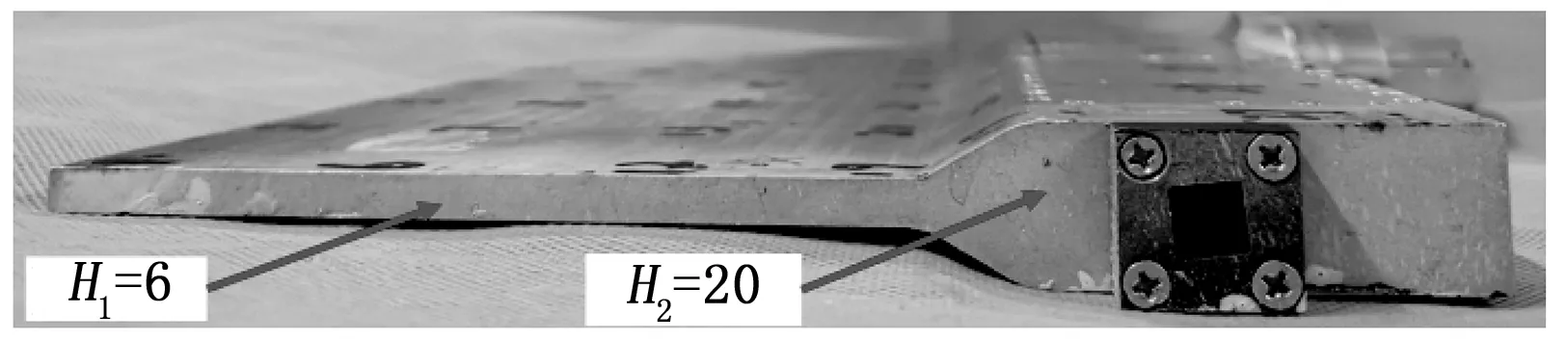

以2A12铝合金材料制成的变截面舵面结构为试验对象进行振动测试,下端长度为390 mm,上端长度为185 mm,侧面宽度为177 mm,其示意图及35个加速度测量点布置如图8所示;此外,变截面舵面结构试验侧面照片如图9所示,变截面舵面结构上表面厚度为6 mm,结构下表面厚度为20 mm,2A12铝合金材料性能参数见表2。

图8 变截面舵面结构模型图及加速度测量点布置

图9 变截面舵面结构试验侧面照片

表2 变截面舵面结构性能参数

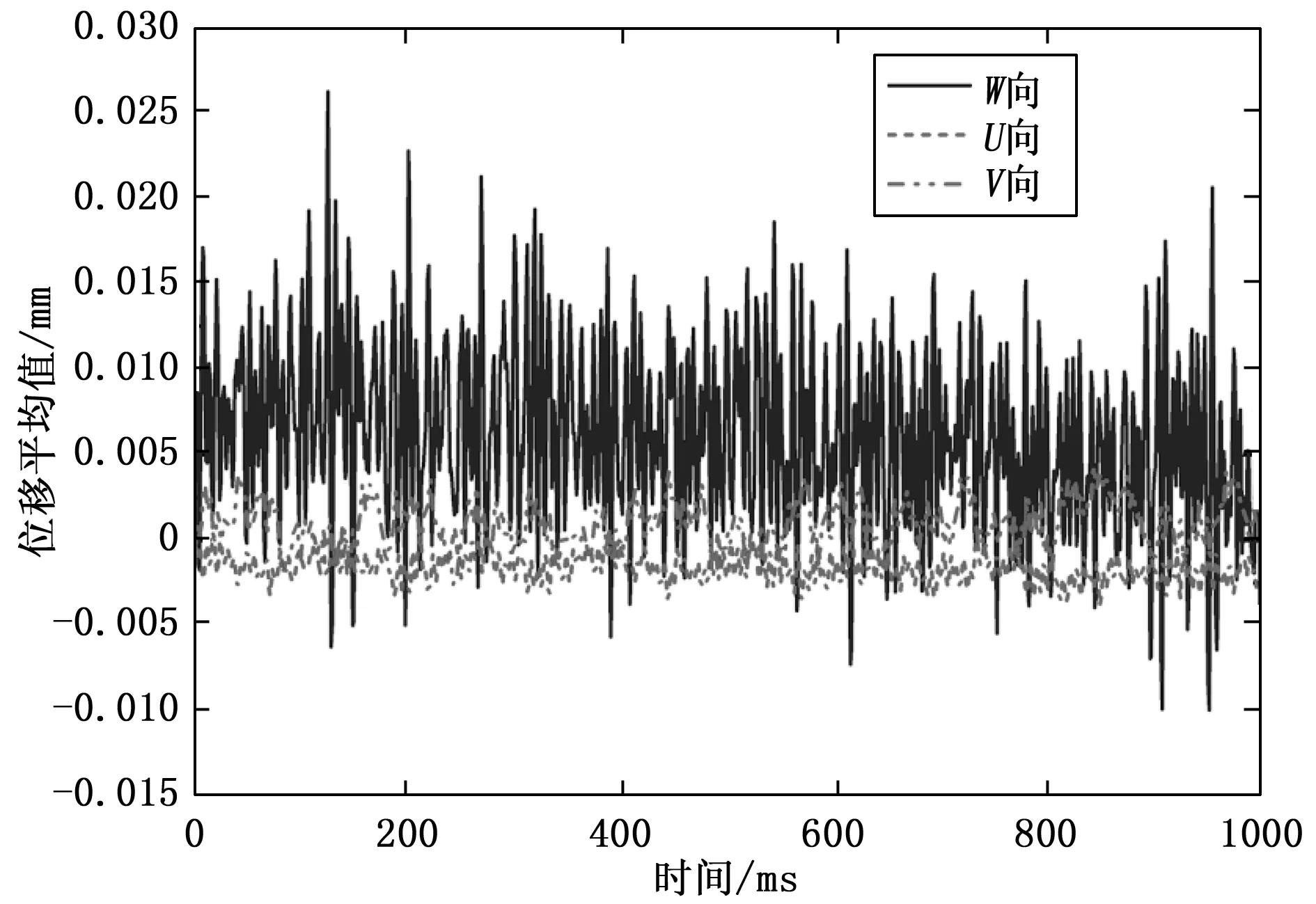

对变截面舵面结构在室温下进行全场光学非接触振动试验,得到变截面舵面结构前1 000 ms内全场瞬态平均位移变化,如图10所示。从图中可以看出,变截面舵面结构表面在受到模态激振器激励过程中,前1 000 ms内变截面舵面结构在U、V和W三个方向的平均位移值均在0上下波动,且W向平均位移值远大于U向和V向平均位移值,说明在对变截面舵面结构进行最初始时刻外部激励时,相对于W方向位移的变化,U和V两个方向的位移几乎可以忽略不计。

图10 变截面舵面结构U、V、W三个方向1000ms平均位移

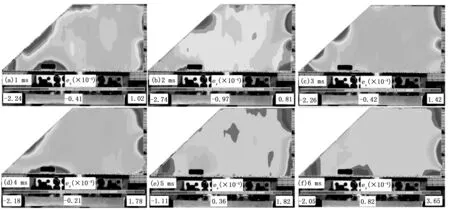

图11~13为变截面舵面结构表面在1 ~6 ms时间段内全场瞬态应变场分布。

从图11~13可以看出,变截面舵面结构表面在受到模态激振器激励过程中,X方向正应变、Y方向正应变以及切应变的应变最大值主要集中在变截面舵面结构边缘区域,且不同时刻变截面舵面结构在受到振动激励后其表面在不同方向上的应变位置和大小均不一样。

图11 不同时刻X方向正应变

图12 不同时刻Y方向正应变

图13 不同时刻切应变

此外,从图11~13也可以看出,在前6 ms时间内,X方向正应变的最大值随着时间的增加逐渐增大,全场应变场最大值为3.65×10-4,变截面舵面结构表面应变最大区域由四周边角逐渐向右下角移动;而Y方向正应变和切应变的最大值随着时间的增大呈现波动变化,全场应变场最大值波动范围分别是[1.94,2.92]×10-4和[1.08,1.96] ×10-4,且前6 ms时间内变截面舵面结构Y方向全场正应变最大值主要集中在左下角类四边形通孔四周边缘。

表3为变截面舵面结构非接触式和接触式两种振动测试所得固有频率的对比。从表3可以看出,变截面舵面结构采用相机进行的非接触测量前三阶固有频率分别为240.04 Hz,350.06 Hz和410.05 Hz,与采用微小型常温加速度传感器进行接触式测量所得的前三阶固有频率基本相同,变截面舵面结构前三阶固有频率测量误差保持在2%以内。

表3 变截面舵面结构固有频率对比 Hz

表4为变截面舵面结构非接触式和接触式两种振动测试所得阻尼比的对比。从表4可以看出,变截面舵面结构采用相机进行的非接触测量前三阶阻尼比分别为0.296%,0.219%和0.364%,说明变截面舵面结构整体上减振效果不高,与采用微小型常温加速度传感器进行接触式测量所得的前三阶阻尼比基本相同,变截面舵面结构前三阶阻尼比测量误差保持在6%以内。

表4 变截面舵面结构阻尼比对比 %

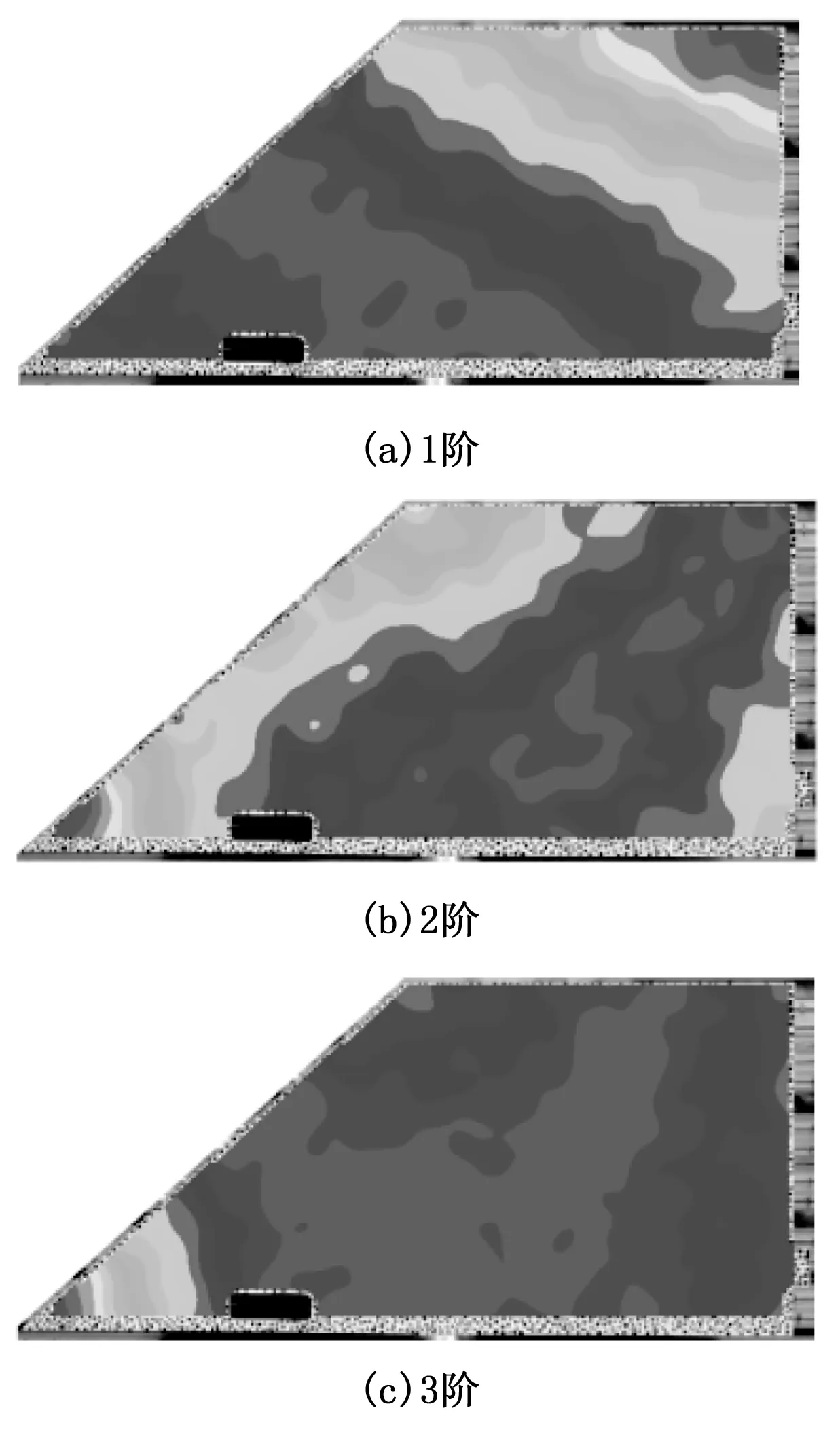

图14和图15为变截面舵面结构非接触式和接触式两种振动测试所得的模态振型,其中图14为变截面舵面结构非接触式全场模态振型, 图15为变截面舵面结构接触式35个测量点(测量点布置如图8所示)得到的模态振型图。从图中可以看出,变截面舵面结构第一阶和第二阶模态振型均为弯曲模式,第三阶模态振型为弯曲扭转耦合模式,即使用的接触式和非接触式两种测试方法得到的变截面舵面结构前三阶模态振型一致。

图14 变截面舵面结构非接触式前3阶全场模态振型图

图15 变截面舵面结构接触式35个测量点前3阶全场模态振型图

4 结束语

1)搭建了一套全场非接触应变测量系统,对变截面舵面结构在外界随机载荷激励作用下的全场瞬态变形及振动响应信号进行测量。

2)以2A12铝合金材料制成的变截面舵面结构为对象进行全场瞬态变形测量,得到其前6 ms时间内X方向正应变、Y方向正应变以及切应变的全场应变场分布,并获得前1 000 ms内3个方向平均位移变化。

3)对变截面舵面结构进行全场瞬态变形测量,将获得的变截面舵面结构全部散斑图像进行傅里叶变换,得到变截面舵面结构前三阶模态参数,与接触式微小型加速度传感器进行振动测量得到的测量结果非常吻合,验证了非接触应变测量系统应用于变截面舵面结构的准确性和可行性。

经实际应用研制了一套非接触全场瞬态变形测量系统,验证了三维数字图像相关的全场振动测量技术的有效性和准确性,该测试系统一方面可为变截面舵面结构在高温振动耦合环境下的安全设计和应用提供参考依据,另一方面可为非线性复杂变截面结构的全场振动测量提供一个很好的试验测试方法。